苯胺基蒽醌镍催化剂引发的乙烯齐聚

2022-08-02胡皓东蔡正国

胡皓东,蔡正国

(1. 东华大学材料科学与工程学院,上海 201620; 2. 东华大学纤维材料改性国家重点实验室,上海 201620)

α-烯烃(LAO)是乙烯齐聚的主要产物,端基双键的结构使其成为重要的化工原料与中间体之一,广泛应用在各种化工产品的生产与制造中[1-3]。常见的α-烯烃主要包括1-丁烯、1-己烯、1-辛烯等。乙烯齐聚法生产的线性α-烯烃产物均为偶碳数产物,具有产物分子量分布窄、再分离费用低、线性化程度高等优点[4]。乙烯齐聚法生产α-烯烃成为目前最直接最先进的方法,同时开发具有高活性、高选择性的乙烯齐聚催化剂成为了研究的重点。

后过渡金属催化剂指的是以铁、钴、镍、钯等后过渡金属为活性中心的一类金属配合物烯烃聚合催化剂,与前过渡金属催化剂相比,亲氧性相对较弱,因此对空气、水敏感性较弱,稳定性好,同时具有高催化活性,生产成本低,合成简单等许多优势[5-8]。壳牌化学公司开发了一种采用镍为金属中心的后过渡金属催化剂,同时设计了一种双齿螯合阴离子P-O 配体,该配体增强了镍中心的正方形平面几何形状,提高了对于α-烯烃的选择性,商业化应用到壳牌的烯烃工艺中。这一反应机理被总结为Cossee-Arlman链增长机理,并广泛应用在后过渡金属线性α-烯烃聚合催化剂中[9]。

然而目前均相催化剂仍在齐聚活性及α-烯烃选择性上有所不足,仍存在一定的技术壁垒[10-12]。为解决这些问题,我们制备了苯胺基蒽醌镍催化剂,研究了助催化剂种类、用量、乙烯压力对乙烯齐聚行为的影响,并探索具有较高乙烯齐聚活性及α-烯烃选择性的反应条件,为α-烯烃工业化生产提供理论基础。

1 试 验

由于整个实验过程对水和空气具有较强的敏感性,故所有操作都必须是在高纯氮气的氛围下严格采用标准的Schlenk方法进行操作的。在实验过程中所使用的高质量无水无氧有机溶剂都是经过带有双净化柱的PS-MD-5溶剂纯化系统纯化后使用的,参与反应的气体纯度高达99.5%,并通过ZHD-20脱水柱与ZHD-20A脱氧柱进行纯化后参与反应。

1.1 原料

N,N-二甲基甲酰胺(99%),上海凌峰化学试剂有限公司;1-氯蒽醌,双(二亚芐基丙酮)钯,均为分析纯,武汉长成化成科技发展有限公司;1,4-二氧六烷、2,6-二异丙基苯胺、碳酸铯、三苯基磷、甲基溴化镁、叔丁胺、二氯二甲基硅烷,均为分析纯,北京百灵威科技有限公司;甲苯、乙醚、正己烷、乙醇,均为分析纯,上海泰坦科技股份有限公司;高纯氮气(99.999%),乙烯(99.5%),上海申中特种气体有限公司。

1.2 仪器

核磁共振仪NMR,Bruker AVANCE-600型,德国 Bruker 公司制造,600 MHz,CDCl3为样品溶剂(δ=7.26) ,TMS为基准内标(δ=0);五路溶剂纯化系统,PS-MD-5型,美国Innovative Technology公司;气相色谱-质谱联用仪,QP-2010型,日本Shimadzu公司。

1.3 试验方法

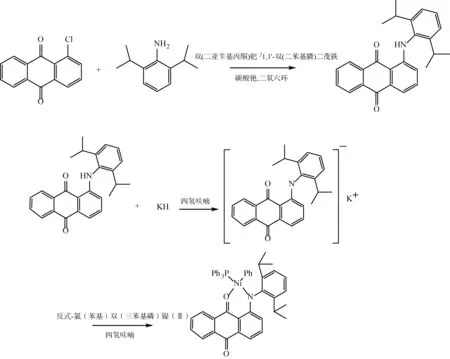

配合物的制备:根据Cheng等[13]文献合成了1-[(2,6-二异丙基)苯胺基]蒽醌配体镍配合物,合成路线如图1所示。

在250 mL圆底烧瓶中分别加入1-氯蒽醌2.427 g(10 mmol)、2,6-(二异丙基)苯胺2.66 g(15 mmol)、双(二亚芐基丙酮)钯0.230 g(0.4 mmol)、1,1′-双(二苯基膦)二茂铁0.333 g(0.6 mmol)、碳酸铯4.89 g (15 mmol)以及溶剂二氧六烷80 mL,油浴加热到110 ℃,反应24 h得到红色溶液,冷却后真空抽干溶剂,将产物溶解于二氯甲烷中,用蒸馏水洗5次,分液漏斗分离有机相,用无水硫酸镁干燥,然后过滤分离留下二氯甲烷溶液,并真空抽干溶剂,产物通过饱和正己烷溶液重结晶提纯得到亮红色晶体,得到配体产率为60%~70%。

氮气条件下,在Schlenk反应瓶加入配体0.383 g(1 mmol)和氢化钾0.044 g(1.1 mmol),加入30 mL溶剂THF室温下反应3 h得到钠盐。然后将溶有0.696 g(1 mmol)镍前驱体反式-氯(苯基)双(三苯基磷)镍(Ⅱ)的THF溶液加入到上述钠盐溶液中,室温下反应12 h后将反应溶液静置氮气下过滤,所得滤液真空抽干得到配合物的粗产物细小晶体,通过正己烷/THF(体积比5∶1)-20 ℃扩散重结晶提纯,得到褐色晶体,产量0.423 g(产率58%)。

图1 苯胺基蒽醌镍配合物合成示意图

均相高压乙烯齐聚:将25 mL反应管置于手套箱内,称取相应质量催化剂,取出后通入氮气,加入定量甲苯溶剂溶解。搭建好聚合反应装置,在升温至120 ℃下抽真空30 min后,反复多次抽真空通入氮气,使聚合釜内为氮气环境。加入助催化剂与催化剂溶液,并将乙烯压力调整至所需大小,以一定速率开启搅拌,开始反应。反应结束后,关闭乙烯阀门,用装满液氮的杜瓦瓶使反应釜降温至-20 ℃以下,泄压开釜,将产物溶液倒入处于冰水浴中的烧瓶中,后放入冰箱保存,用于后续测试。

1.4 分析测试

NMR测试:在Bruker 600 MHz核磁共振仪上完成,称取约0.5 mL含有齐聚产物的甲苯溶液于核磁管中,加入0.1 mmol二茂铁,并用氘代氯仿(CDCl3)溶解。在室温条件下进行测试。

GCMS测试:使用Shimadzu公司QP-2010气相色谱质谱联用仪对齐聚产物进行气相色谱质谱分析。色谱柱柱箱程序升温条件:40 ℃(8min)-10 ℃/min-220 ℃(10min),进样口温度设置为220 ℃,检测器温度设置为250 ℃。载气:氦气,纯度≥99.999%,流速1.0 mL/min。

1.5 计算

通过分析氢谱的峰面积可以计算数均分子量,计算公式如式(1)所示。齐聚物数均分子量(Mn)的计算公式如式1所示[14-15]。

(1)

式中Itot为所有峰的总面积;Ia,e、Ii为末端双键的峰面积;Ij为分子内双键的峰面积。

2 结果与讨论

2.1 助催化剂对齐聚行为的影响

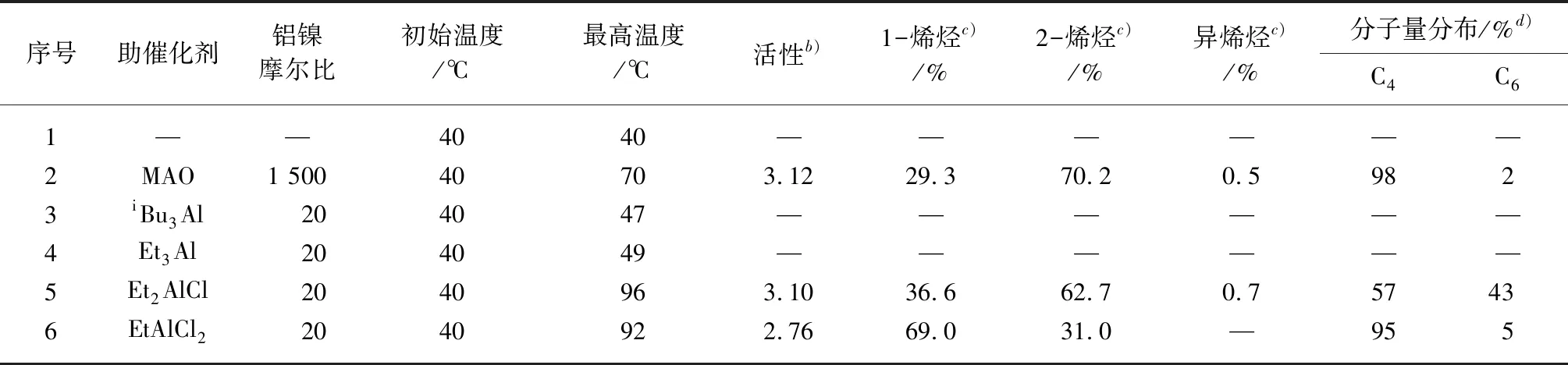

助催化剂能够显著影响中心金属的活化,探索关于助催化剂对乙烯齐聚活性及产物选择性的影响,结果如表1所示。

表1 助催化剂对苯胺基蒽醌镍均相体系齐聚行为的影响a)

从表1可以看出,催化活性以化学位移4.15的二茂铁为外标(1 mmol),以化学位移2.36甲苯甲基峰为内标,通过所得齐聚物的核磁氢谱计算。未加助催化剂的体系对乙烯齐聚无活性,说明乙烯压力在1.5 MPa条件下也难以挤掉镍金属上的三苯基磷,无法形成活性中心。因此,添加不同路易斯酸性的铝化合物进行了乙烯齐聚。当MAO作为助催化剂时催化活性高达3.12×103kg/(mol·h),但Al/Ni比值达到1 500,生产成本高,不利于工业化应用。改用廉价的iBu3Al 与Et3Al进行乙烯齐聚时仍无催化活性,说明为了脱离三苯基磷助催化剂需要一定的路易斯酸性。分别以Et2AlCl和EtAlCl2为助催化剂时,Al/Ni比值在20的条件下催化体系也表现出较高活性,其中EtAlCl2的活性达2.76×103kg/(mol·h)。以上结果表明,酸性较弱的三烷基铝体系无法对镍金属中心进行活化,而催化活性随着路易斯酸性的增强而增加。分析造成这种现象的原因,一方面EtAlCl2与Et2AlCl的路易斯酸性较强,能够迅速与配合物上的三苯基磷作用,使金属中心更快形成空轨道,产生更多的活性中心,另一方面助催化剂可与蒽醌配体上的醌氧基团配位,通过电子协同效应进一步提高金属中心的缺电性,加快乙烯的配位插入。

图2为不同助催化剂下所得齐聚物1H NMR。通过1H NMR分析和气质联用测试结果发现,以MAO为助催化剂时产物以2-丁烯为主,达70%。以EtAlCl2为助催化时产物主要以丁烯为主(95%),其中1-丁烯占69%,说明助催化剂的种类对乙烯齐聚选择性产生很大的影响。导致这一结果的可能原因是助催化剂配位到蒽醌的另一个氧原子上,通过蒽醌分子的共轭作用将会增强镍活性中心的亲氧性,而亲氧性的增强程度与助催化剂的路易斯酸性强弱有密切关系,影响乙烯齐聚选择性。

图2 不同助催化剂下所得齐聚物1H NMR (a:样品5;b:样品6)

2.2 助催化剂用量对齐聚行为的影响

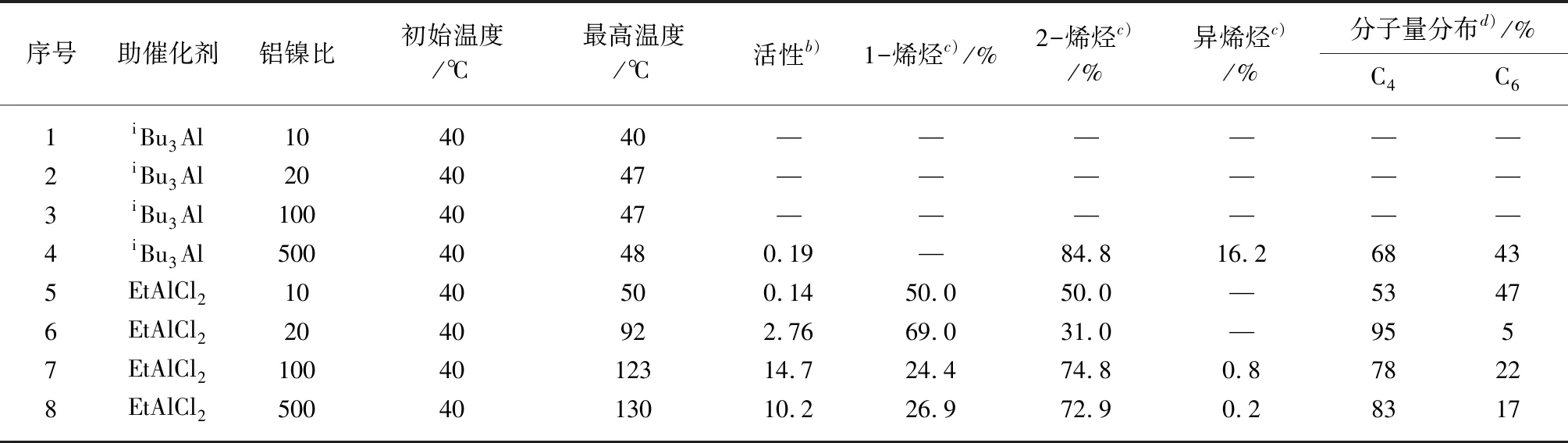

在研究了不同种类助催化剂对齐聚行为的影响后,选择了两种路易斯酸碱性相差较大的助催化剂体系为代表:EtAlCl2助催化剂与iBu3Al助催化剂,研究不同助催化剂用量对于齐聚体系产物的影响,结果如表2所示。

表2 助催化剂用量对苯胺基蒽醌镍均相体系齐聚行为的影响a)

iBu3Al体系仅在Al/Ni=500时有较低活性,推测这是由于其路易斯酸性较弱,无法完全活化金属中心。以EtAlCl2为助催化剂的体系,随着助催化剂用量的增加,活性呈现先增大后减小的趋势,活性升高是由于助催化剂能够很大程度上促使镍金属催化剂产生活性位点,并通过配位醌氧基团产生电子协同效应,进一步提高金属中心缺电性,而随着助催化剂用量的进一步增多,体系温度过高,从而导致镍金属中心失活,活性降低。两组不同的助催化剂的选择性有所不同,以iBu3Al为助催化剂的体系,齐聚产物为2-烯烃与异烯烃。以EtAlCl2为助催化剂的体系,1-烯烃的选择性随助催化剂加入量的升高而降低,同时较高比例时也同样会产生部分异丁烯。总体来说,助催化剂能对齐聚反应活性产生较大影响,活性随着助催化剂用量的增加呈现先增大后减少的趋势,在Al/Ni=100时活性最高,而对于齐聚反应选择性来说,从机理上分析,2-烯烃的产生是由于1-烯烃与金属中心插入重排导致的,而在插入的过程中,助催化剂先与三苯基磷作用,使镍金属中心产生空轨道,使1-烯烃插入,发生异构化,因此增大助催化剂的用量,可能导致1-烯烃更易产生异构化,对2-烯烃的选择性增加。

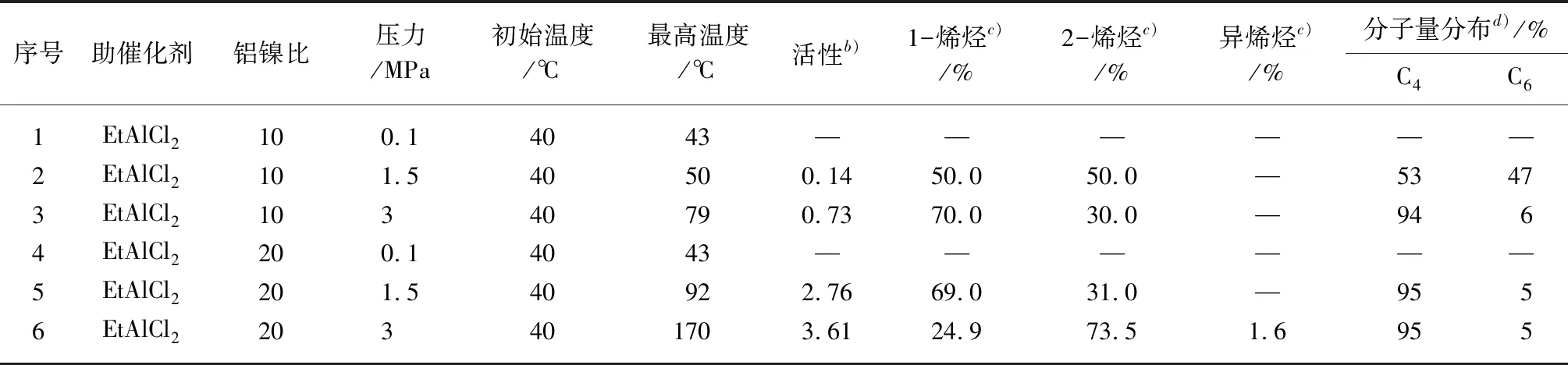

2.3 聚合压力对齐聚行为的影响

不同乙烯压力对齐聚行为的影响如表3所示。从表3中可以看出压力能够对活性及选择性产生显著影响。随着乙烯压力增大,单位体积内的乙烯浓度提高,能够促使更多的乙烯单体参与齐聚反应,因此压力增大,齐聚活性增大。对于iBu3Al助催化剂体系,在乙烯常压与高压条件下均无齐聚活性。而对于EtAlCl2助催化剂体系,压力增加使乙烯齐聚活性显著增加,但选择性发生较大转变。Al/Ni=10,压力3 MPa时,1-烯烃的选择性最高达70%,相比1.5 MPa压力时,活性增至0.59×103kg/(mol·h),但仍较低。Al/Ni=20时,压力从1.5 MPa 增至3 MPa 时,活性增加至0.85×103kg/(mol·h)。选择性方面,Al/Ni=10时压力增大会使1-烯烃选择性从50.0%增加至70.0%,Al/Ni=20时压力增大会使2-烯烃选择性从31.0%增加至73.5%,同时生成少量异烯烃。

表3 乙烯压力对苯胺基蒽醌镍均相体系齐聚行为的影响a)

综上可以看出,EtAlCl2助催化剂体系在乙烯压力3 MPa,Al/Ni=10时1-烯烃选择性最高(70%),但此时活性较低(0.73×103kg/(mol·h))。在 E=1.5 MPa,Al/Ni=20时,能够保证较高活性(2.76×103kg/(mol·h)),同时有较好的1-烯烃选择性(69%)且无异烯烃产物。

3 结 论

本文以制备高乙烯齐聚活性及高α烯烃选择性后过渡金属催化剂为导向,选用苯胺基蒽醌镍配合物,研究了其催化乙烯齐聚行为。以路易斯酸性较弱的iBu3Al、Et3Al为助催化剂时无齐聚活性,相反以路易斯酸性较强的EtAlCl2助催化剂体系齐聚活性较高,达2.76×103kg/(mol·h),同时该体系能够保证95%的丁烯选择性,其中1-丁烯占比69%。证明该催化剂具有较高的催化乙烯齐聚能力,在保证高乙烯齐聚活性的同时,具有较高的α-烯烃选择性,在α-烯烃工业化生产上表现出很大优势。