电镀污泥矿物学特征及有价金属累积性富集分布规律

2022-08-02黄从增谭荣张捷菲

黄从增,谭荣,张捷菲

(1.江西省上饶市横峰县环境监测站,江西 上饶 334300;2.南昌航空大学环境与化学工程学院,江西 南昌 330063)

电镀是工业产业链中不可或缺的环节,是机械制造、航空、航天、五金、电子器件、汽车、特种材料等行业的配套工序。2017 年我国规模以上的电镀企业(含电镀车间)约2 万家,实现年产值约1 500 亿元,电镀加工年产量约12 亿平方米。2018 年,电镀行业产品加工面积约为13.2 亿平方米。我国电镀行业每年排放约4 亿吨重金属废水,5×104t 的电镀污泥和3×107m3酸性气体[1]。全国有35 个城市地下水超标,超标率在3%~80%,上千口井中的饮用水因重金属超标而报废[2]。电镀污泥本身含有的重金属难以降解,如果处理不当或不加处理将成为潜在的环境污染源,对人体健康和环境具有非常大的危害[3-4]。电镀污泥也是一种廉价的二次利用资源[5],其中铜、镍、铬这些常见的镀金属元素在污泥中的含量都在10%以上,国外很早就开始回收再利用电镀污泥[6],但关于电镀污泥中重金属的赋存状态的文献却很少。

陈永松[7]对12种电镀污泥试样进行分析,得出电镀污泥为碱性,pH 值在6.70~9.77 之间,水分一般在75%~90%之间,灰分均在76%以上,各试样中Cu、Zn、Cr 及Ni 含量较高。刘刚等[8]对电镀污泥焚烧灰渣进行了分析,结果表明:电镀污泥中 Ni、Cu、Zn、Pb、Hg、Cr 等重金属含量高,还有少量的Fe、Na、Mg、K、Ca 等金属元素,但并没有给出主要金属元素的化合价与赋存相。在一定程度上,电镀污泥中有价金属的赋存阶段还需要进一步研究。

1 实验部分

1.1 仪器及原料

XP 205 型电子天平,METTLER TOLEDO 公司,中国;DHG-9035 电热鼓风干燥箱,上海一恒科学仪器有限公司;Nano SEM 450 型场发射扫描电子显微镜,FEI公司,美国;Axis Ultra DLD型X射线光电子能谱仪,Shi⁃madzu 公司,日本;D8 Advance 型 X 射线衍射仪,Bruker公司,德国;X-MAX 50型X射线能谱仪,Oxford公司,英国;Epsilon 3 型 X 射线荧光光谱仪,Panalytical 公司,荷兰;Mastersize 2000 型激光粒径分析仪,Mvlvern 公司,英国。

电镀原料取自于江西省南昌市电镀集控区典型四种电镀工艺污泥,分别为镀镍污泥-1、镀镍污泥-2、镀铬污泥、综合污泥。

1.2 预处理

分别取一定量的四种电镀污泥放入干燥箱中恒温干燥48 h,干燥温度为80℃,将干燥后的四种污泥碾磨成粉末状,过100目筛子(孔径为150 μm)和500目筛子(孔径为30 μm)。对过100 目筛子后的四种污泥进行激光粒度、X射线衍射(XRD)、X射线荧光光谱(XRF)和场发射扫描电子显微镜与X射线能谱联用(SEM-EDS)测试。对过500 目筛子后的四种污泥进行X 射线光电子能谱(XPS)测试。

2 结果与分析

2.1 元素组成

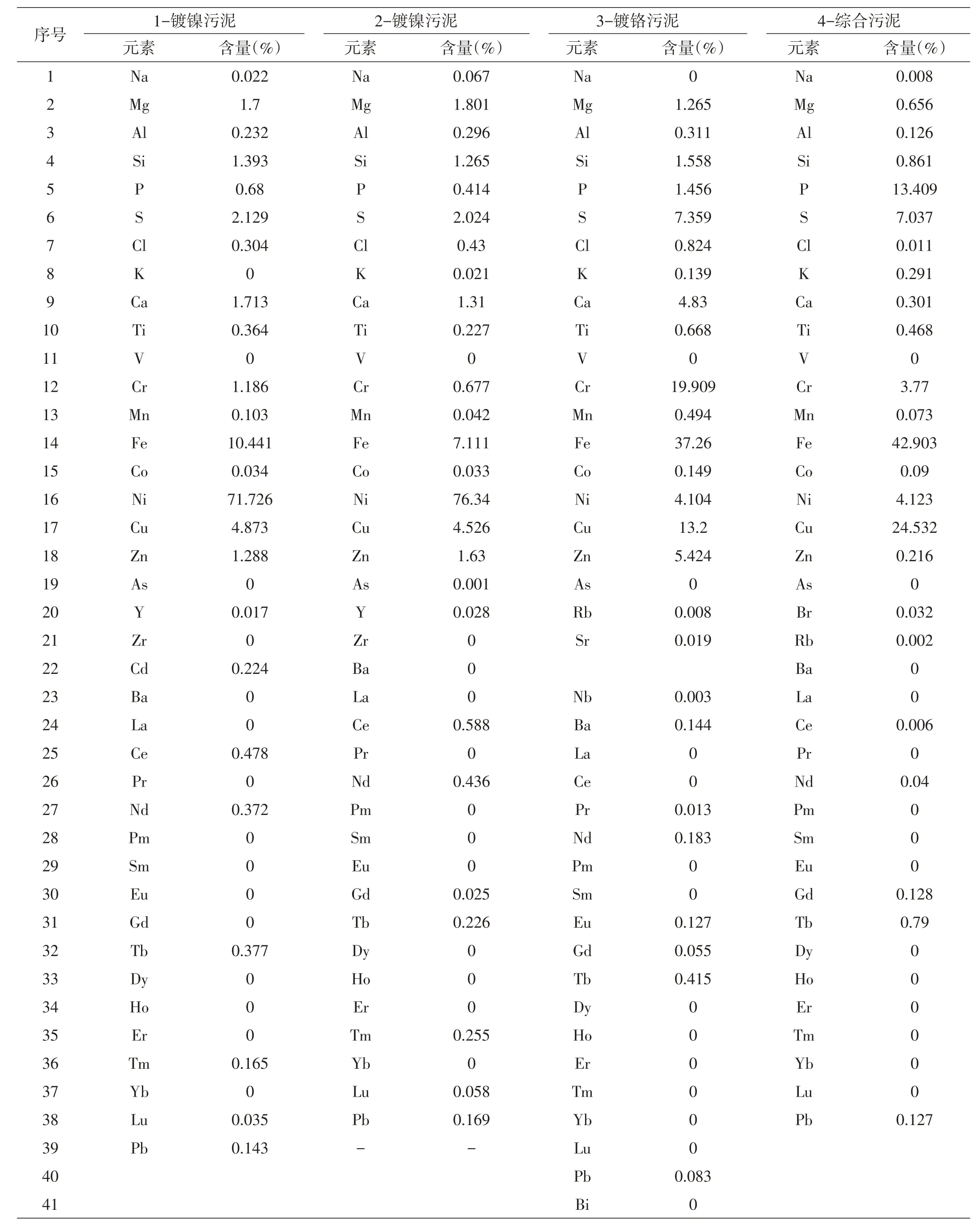

采用XRF 对四种污泥进行全元素分析,结果见表1。

由表1可知,污泥中成分组成复杂,不同镀种产生的污泥中元素成分及含量波动较大。但通过对比分析发

现,不同镀种污泥中含有的主要元素为Fe、Mg、Si、S、Ca、Cu、Zn等。而不同镀种污泥中,相应的镀金属含量较高,如两种镀镍污泥中,镍含量分别为71.73%和76.34%。镀铬污泥中铬含量为19.91%,而综合污泥中则含许多高含量的有价金属,Fe:42.90%,Cu:24.53%,Ni:4.12% 等。由此可见,镀种对污泥中金属含量影响较大。

表1 不同镀种污泥的XRF分析结果一览表

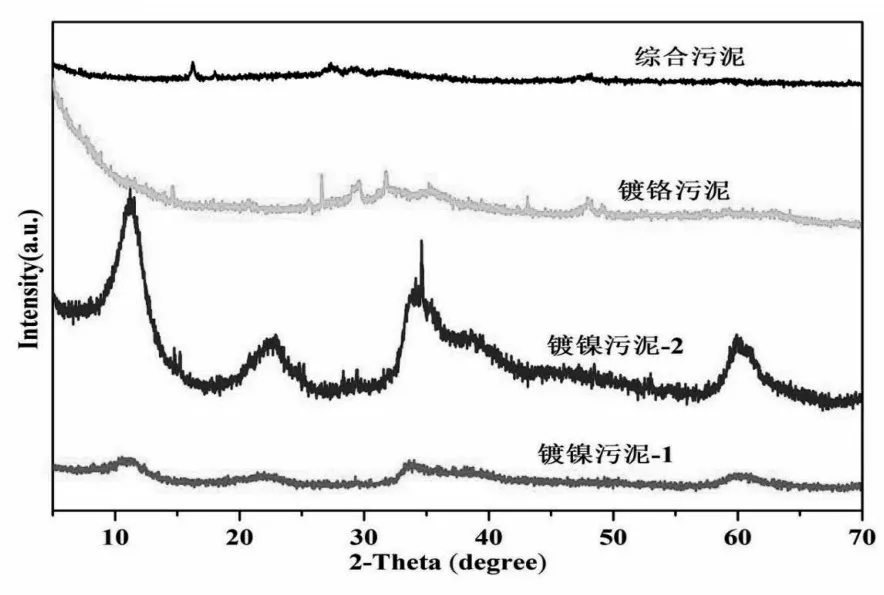

2.2 物相分析

为掌握污泥中各元素的赋存物相,采用XRD 对干化预处理后的四种污泥进行分析,结果如图1。可见,四种污泥没有明显的晶型峰,即属于典型的非晶相物质。根据表1 可知,在污泥中含有多种元素,但是在XRD 结果中并未有相应的元素特征峰,其原因可能有两个:一是元素含量低,在XRD 检测时无法响应;二是元素以非晶态物相存在或嵌布包裹在非晶态物质中。

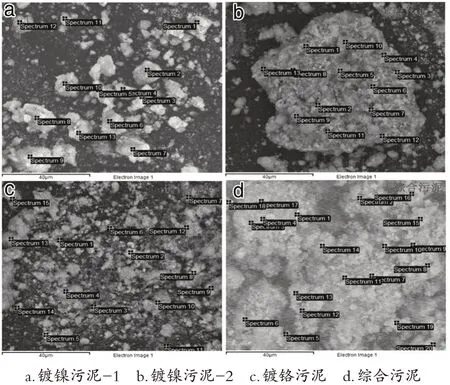

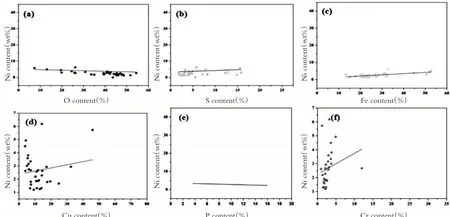

由于利用XRD 难以分析低含量元素的赋存物相,为查明污泥中镍、锌、铜、铬等元素的赋存物相,采用SEM-EDS 对污泥进行累积性元素分布分析,图2 是污泥的SEM 图,根据EDS 数据中各元素质量百分占比结果,以镍为目标参数,对各元素进行累积性分布拟合,其结果见图3。由图2、图3综合分析可知,镀镍污泥中,镍与各负价元素O、P、S之间存在一定的累积性趋向关系,其中与O、P 之间存在负趋向关系,与S 存在正趋向关系,即在区域内,镍含量占比高的同时,往往S含量也会同样较多,表明镀镍污泥中,镍可能主要以硫酸盐物相赋存,而大多数金属硫酸盐属于易溶或微溶物,从而造成有价金属以硫酸盐的形式损失。与P 的负趋向性表明,污泥中的有价金属可能以磷酸盐物相赋存,大多数磷酸二氢盐易溶或微溶于水,从而造成有价金属以磷酸二氢盐的形式损失。

图1 污泥的XRD图

图2 污泥的SEM-EDS图

图3 镍与各元素之间累积性分布及拟合曲线关系

2.3 粒径分布

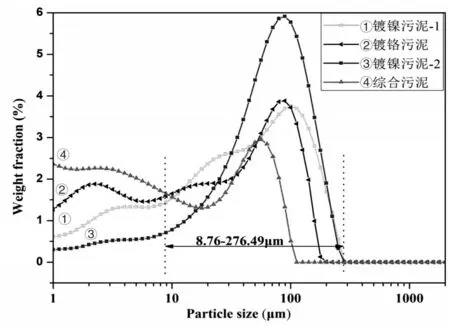

采用激光粒度仪对预处理干化后污泥的粒径分布进行分析,结果见图4。不同镀种的污泥,其粒径分布有较大的区别。两种不同的镀镍工艺产生的污泥粒径分布同样存在明显区别。镀镍污泥-1的粒径范围较大,约在1~276.49 μm之间,而镀镍污泥-2的粒径较为集中,约为8.76~276.49 μm。镀铬污泥的粒径分布存在三个区间,即 1~18.07 μm,18.07~31.16 μm 和 31.16~276.49 μm。而综合污泥则存在两个粒径波动区间,1~27.57 μm,27.57~276.49 μm。从四种样品的粒径分布特征可以看出,不同镀种产生的污泥粒径差别较大,其原因可能与在形成污泥的过程中,颗粒物的成核长大方式有关。

图4 不同镀种产生的电镀污泥粒径分布图

2.4 微观形貌

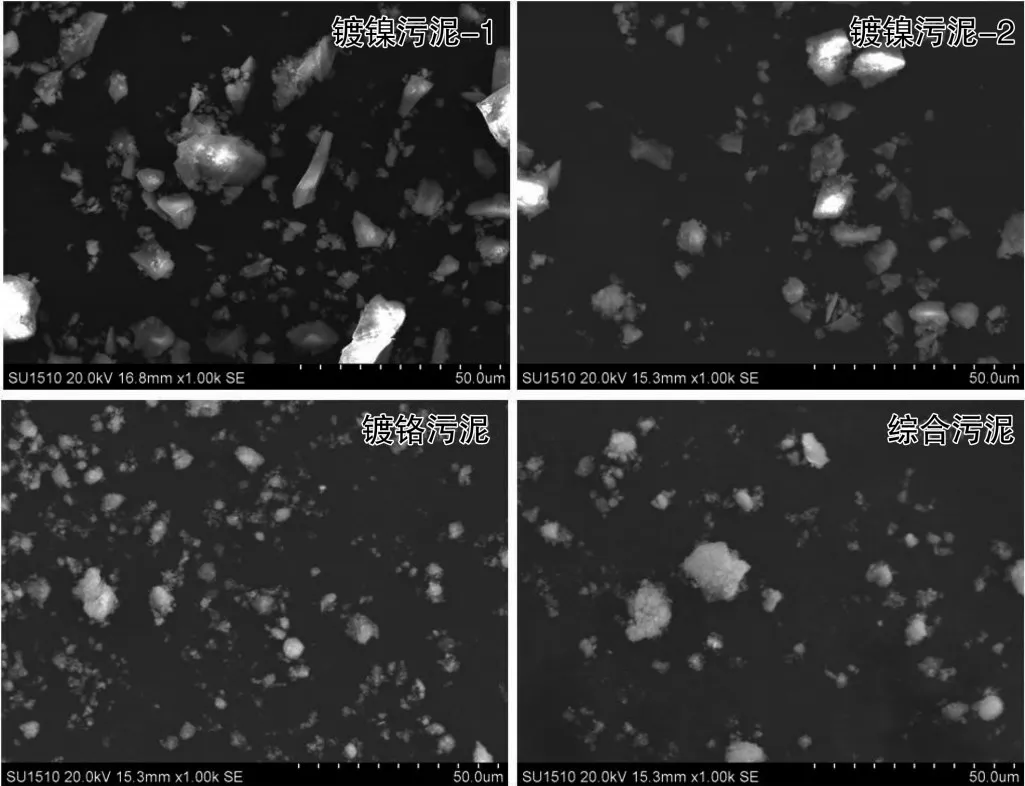

利用SEM对破碎预处理后的污泥细颗粒进行微观形貌分析,见图5。由图5中SEM结果可知,污泥颗粒形貌多样,边缘有明显的棱角,其中镀镍污泥及镀铬污泥结构表面有光泽,而综合污泥则呈现絮状。可见,对电镀废水的处理方法会导致污泥的微观形貌出现明显的不同。

图5 不同镀种污泥的SEM微观形貌图

2.5 元素价态和赋存物相分析

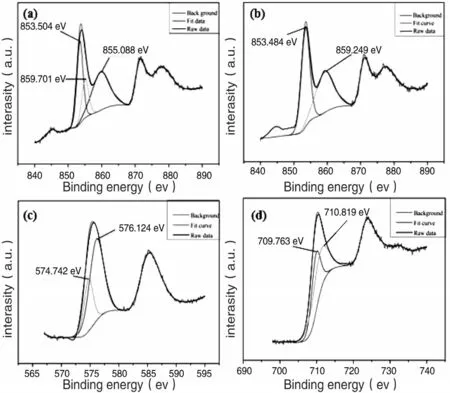

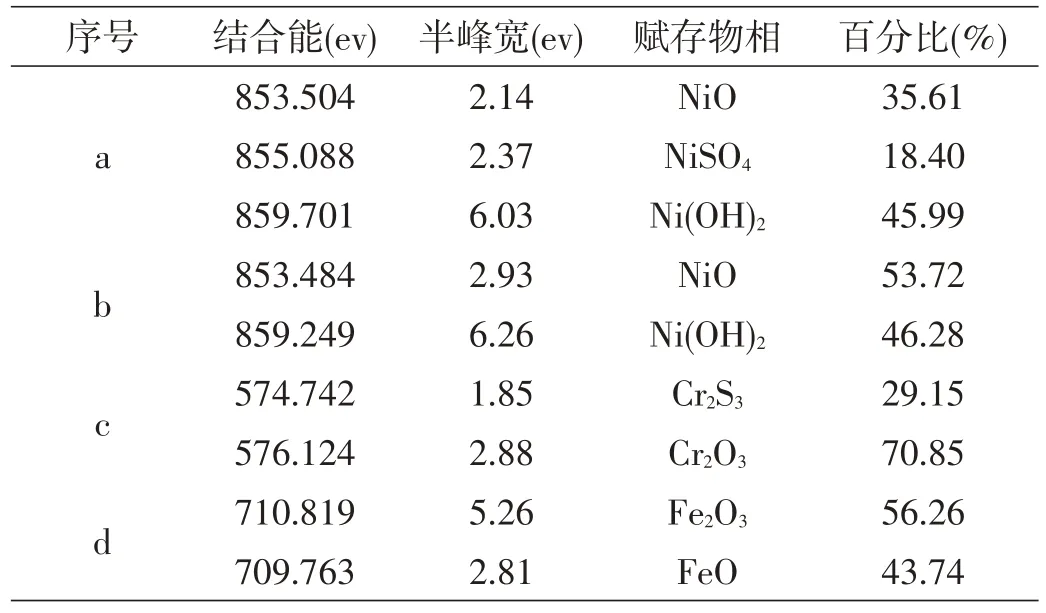

XPS分析镀镍污泥-1、镀镍污泥-2、镀铬污泥、综合污泥中主要元素价态及赋存物相,结果如图6和表2所示,(a)为镀镍污泥-1中镍元素2p的高分辨图谱,由图6可以看出,在 853.504 eV、859.701 eV 和 855.088 eV 处有3个吸收峰,为Ni 2p3/2的结合能,由此可以判断镍元素主要以NiO[9]、Ni(OH)2[10]、NiSO4[11]形式赋存;(b)为镀镍污泥-2中镍元素2p的高分辨图谱,由图6可以看出,在853.848 eV、859.249 eV 处有2 个吸收峰,为Ni 2p3/2的结合能,由此可以判断镍元素主要以NiO[12]、Ni(OH)2[13]形式赋存;(c)为镀铬污泥铬元素2p的高分辨图谱,由图可以看出,在576.124 eV、574.742 eV 处有2个吸收峰,为Cr 2p3/2 的结合能,由此可以判断铬元素主要以Cr2O3[14]、Cr2S3[15]形式赋存;(d)为综合污泥中铁元素2p 的高分辨图谱,由图6 可以看出在709.763 eV、710.819 eV处有2个吸收峰,为Fe 2p3/2的结合能,由此可以判断铁元素主要以FeO[16]、Fe2O3[17]的形式赋存。

图6 四种污泥中主要元素的XPS图

表2 四种污泥各主含元素XPS曲线拟合的峰值位置、半峰宽、赋存物相和含量

3 结论

本研究采用实地调查采样和实验室分析相结合的方法,采集了江西省南昌县电镀集控区典型电镀工艺的四种不同电镀污泥,取样后分别进行标注和预处理留用,并将样品提交实验室分析其中元素组成、赋存物相及粒径分布。结果表明:电镀污泥属于典型的非晶相物质,镀种对污泥中金属含量影响较大,两种镀镍污泥中镍含量为71.73%和76.34%,镀铬污泥中铬含量为19.91%,综合污泥含铁42.90%、铜24.53%、镍4.12%;XPS结果分析表明,有价金属多以氧化态及氢氧化态形式赋存;能谱分析揭示了Fe、Cu、O、Cr、P、S六种元素对镍赋存行为的2种不同的相关效应。通过本文研究可为各学者探究电镀污泥中有价金属赋存状态提供一定的参考和依据。