新型离心萃取机在钒萃取中的应用

2022-08-02师苏城高艳芳李瑞琛李国伟刘丽丽彩倩杰

师苏城,高艳芳,李瑞琛,李国伟,刘丽丽,彩倩杰

(郑州天一萃取科技有限公司,河南 郑州 450001)

钒作为一种重要的战略金属,素有“工业味精”之称,广泛应用于机械、造船、铁路、航空、催化剂、钒电池等领域[1],其中超过90%的钒是以钒铁、钒氮、氮化钒铁等合金形式添加到钢铁生产中。我国作为钢铁生产大国,攀钢、承德钢铁等钒产量较大的企业每年都会产出大量含钒钢渣[2],如何低成本绿色高效回收钒渣中的钒资源,是保证我国钒工业可持续发展的重要举措。

相较于传统的钠化焙烧、钙化焙烧、无盐焙烧、复合盐焙烧等各种“焙烧-浸出-沉钒”工艺,随着湿法冶金技术的提高,直接浸出提钒工艺逐渐应用于钒渣提钒[3-5]。为进一步降低生产成本,绿色高效回收钒渣中的钒资源,选用工业中生产钛白粉后产生的废酸作为浸出用酸进行提钒,并用溶剂萃取法提纯、富集浸出液中的钒,生产出纯度较高的五氧化二钒产品[6-8]。近年来溶剂萃取法提钒的工艺研究取得显著进展,其中P507萃取剂以其出色的萃取能力、选择性好和成本较低等优势,在钒萃取工业中广泛应用。

钒萃取常依靠反应釜、萃取槽等设备来完成,存在占地面积大、间歇操作、停留时间长、分相困难等问题,造成钒萃取率低,有机溶剂损失大,产能提升受限。离心萃取机作为一种新型的高效液-液萃取设备,具备易连续操作、存液量小、占地面积小、停留时间短、平衡速度快、级效率高等优点,在液-液萃取过程中有着广阔的应用前景[9-10]。

本文对萃钒的最佳工艺条件以及萃取过程中离心萃取机的流体力学性能和萃取性能进行了研究,以探索离心萃取机在钒萃取领域大规模推广使用的可行性。

1 实验部分

1.1 试剂与原料

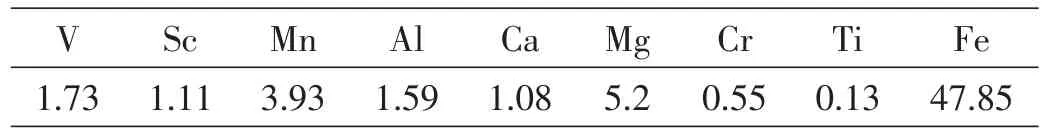

萃取剂P507、仲辛醇、260 号溶剂油,工业级;含钒料液:四川某公司采用钛白废酸浸出钢厂含钒钢渣后所得,pH=3.08,主要成分如表1。

表1 含钒浸出液主要化学成分 (单位:g·L-1)

1.2 仪器与设备

PHS-3C 型 pH 计,雷磁公司;SHA-BA 型水浴恒温振荡器;TAS-990 型火焰原子吸收分光光度计(AAS),北京普析通用仪器有限责任公司。

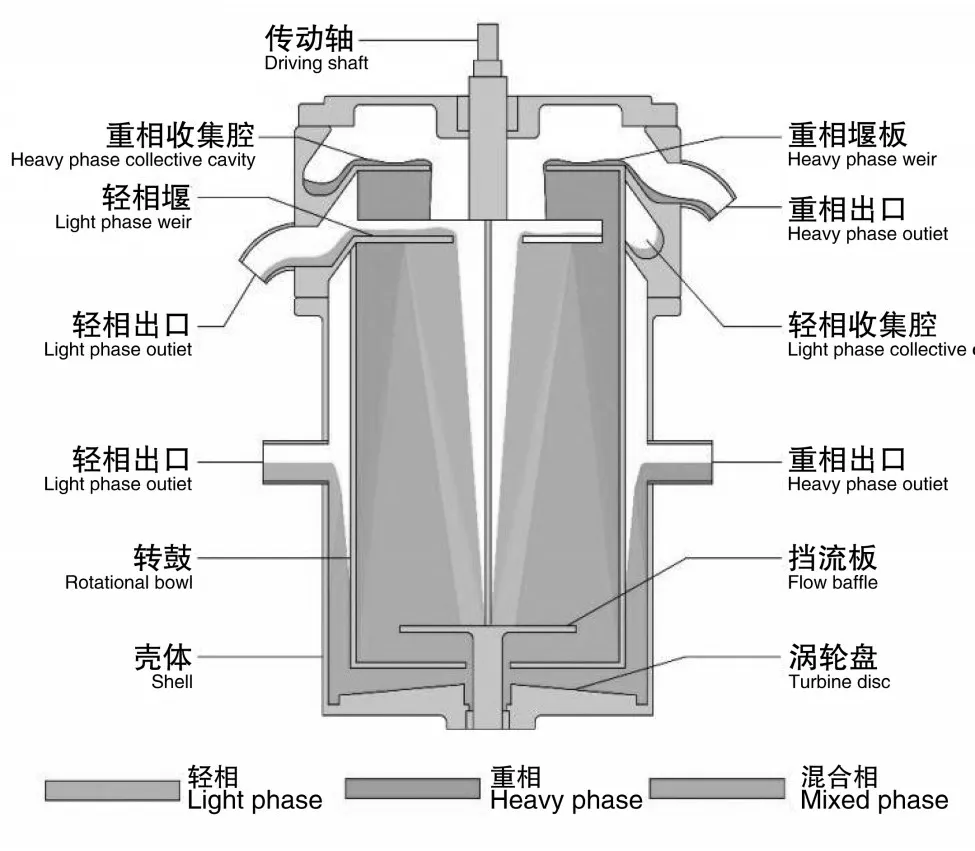

图1 离心萃取机工作原理图

CWL50-M 实验型离心萃取机,郑州天一萃取科技有限公司,其工作原理如图1:互不相溶的轻重两相经各自的进料口首先进入混合室,在高速旋转的转鼓带动下,叶轮和底部涡轮盘相互作用产生强力的剪切力打碎混合,发生高效传质,完成萃取过程;然后混合两相进入转鼓,在离心力的作用下,依靠密度差而迅速分相,进入轻重两相收集腔,再经各自出口流出。

1.3 实验过程

将萃取剂P507、仲辛醇和260 号溶剂油按计量混合均匀配制成有机相,再与含钒浸出液一同进入离心萃取机相对应的进料口,控制萃取离心机转速、两相流量和流比(O/A)。完成萃取和分相后,负载有机相和萃余液分别经各自出口流入储罐,待取样分析。各水相中金属离子浓度使用火焰原子吸收分光光度计(AAS)检测,数据处理均以水相金属离子浓度计。

1.4 实验方法

1.4.1 流体力学性能

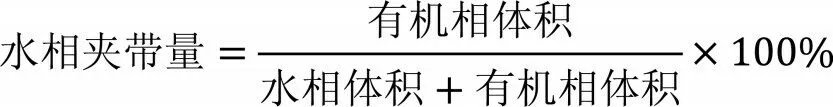

以含钒料液为重相,复配的有机相为轻相。首先控制两相总流量为30 L/h,分别改变离心萃取机的转速和两相进料流比,开机稳定运行,系统平衡后在出料口取样分析两相夹带量,以水相夹带量计算为例:

使用250 mL量筒取样,采用自然重力沉降法测量。

1.4.2 萃取性能

以含钒料液为重相,复配的有机相为轻相。首先控制两相总流量为30 L/h,改变离心萃取机转速和两相进料流比,运行稳定后,从轻重两相出口取样分析,计算萃取率;然后根据较佳的离心萃取机转速和两相进料流比,改变两相总流量进行实验,运行稳定后从轻重两相出口取样分析,计算萃取率,确定最优操作条件;最后串联萃取离心机,在最优进料总流量、离心萃取机转速和两相进料流比的条件下进行多级逆流萃取,并分别在每级出口设置取样口,考查逆流萃取级数对萃取率的影响。

2 结果与讨论

2.1 离心萃取机的流体力学性能

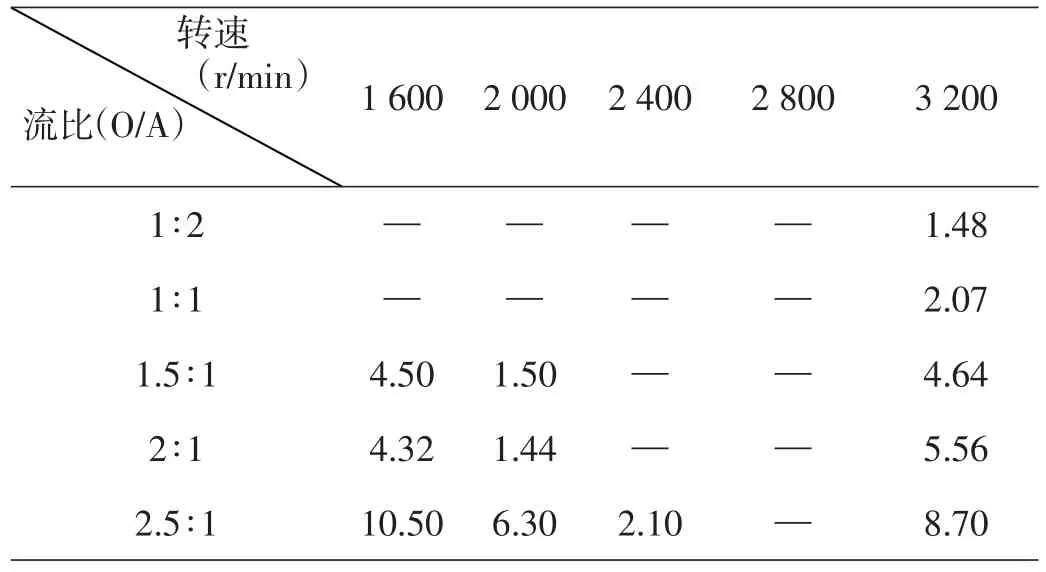

以两相进料总流量为30 L/h,对单级CWL50-M型离心萃取机的流体力学性能进行实验研究,采用单因素变量法,分别改变转速和两相进料流比,考查轻、重两相的夹带情况,实验结果如表2、表3 所示。在设定流比O/A=1∶2~2.5∶1,控制转速为1 600~2 800 r/min,随着转速提高,其分相情况逐渐正常,但当转速提高到3 200 r/min 时,两相出口呈乳化状态,导致取样静置后有不同程度夹带,乳化不利于萃取,因此,对于P507 萃取体系而言,离心萃取机工作转速应控制在2 800 r/min。

表2 转速和进料流比对重相(水相)出口夹带量的影响(%)

表3 转速和进料流比对轻相(有机相)出口夹带量的影响(%)

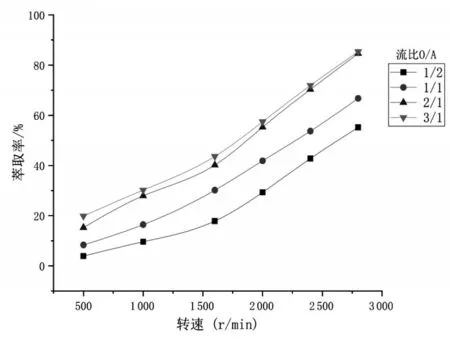

2.2 转速对钒萃取效率的影响

以两相进料总流量为30 L/h,采用单因素变量法,改变离心萃取机转速及两相进料流比,考查料液中钒的萃取效率,结果如图2 所示。随着转速的增加,钒萃取率增加较快,但当两相流比减小时,钒萃取率有明显下降,流比O/A=2/1 和O/A=3/1 下钒萃取率随转速变化曲线较为接近,均明显高于流比为O/A=1/1 和O/A=1/2下的钒萃取率。分析结果表明,转速较小时,两相液体受剪切力影响变成较大液珠相互接触完成传质过程,此过程两相接触面积较小,而随着转速增加,两相液体受到的剪切力变大,被打散成更小的液珠来相互接触完成传质过程,此过程两相接触面积明显增加,因此钒萃取率随着转速增大而明显增加。流比的改变对钒萃取率的影响是由于当流比较小时,有机相不足以完全萃取水相中的钒,而流比增加到O/A=2/1 以上后,有机相处于足量甚至过量状态,因此钒萃取率明显高于流比较小时的钒萃取率,且继续增大流比也无法明显提高钒萃取率。

转速提高,钒萃取率随之提升。但在流比合适,转速达到2 800 r/min时,钒萃取率已接近100%,继续提高转速对萃取收率提升不明显,且增加运行功耗,存在体系乳化的风险。因此,转速为2 800 r/min即可。

图2 转速对钒萃取率的影响

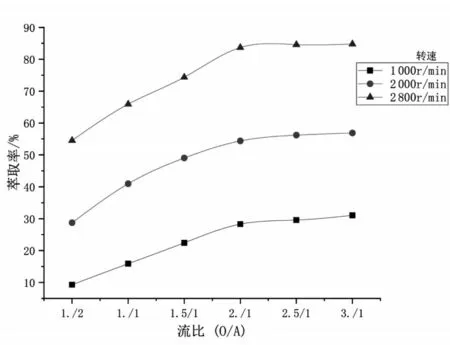

2.3 流比对钒萃取效率的影响

以两相进料总流量为30 L/h,采用单因素变量法,改变转速及流比对钒萃取效率的影响如图3 所示。单级萃取时,随着两相流比的增加,钒萃取率逐渐提升,当两相流比增加至O/A=2/1之后,钒萃取率提升幅度有所下降,且趋于稳定,伴随转速的提升,此稳定趋势更为明显。分析认为,在转速较高时,两相混合接触较为充分。随着流比越大,有机相可容纳钒的量就越多,萃取率自然呈线性提升。但当原料液中钒含量几近萃取完全时,流比的增加就会导致有机相过剩,致使萃取率提升幅度降低;而在转速较低时,两相混合不够充分,此时增大流比不但不能大幅提高萃取率,还会徒增有机相的损失。综合考虑O/A=2/1是较为合适的流比。

图3 流比对钒萃取率的影响

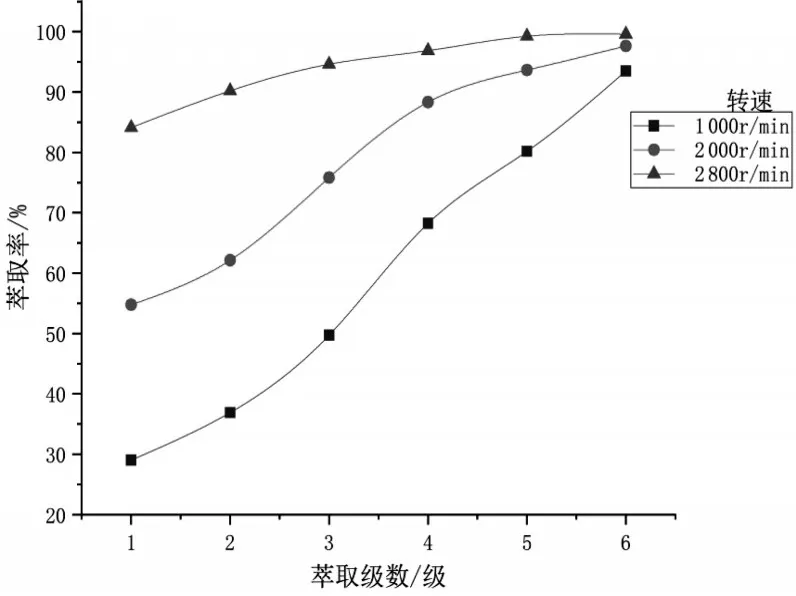

2.4 萃取级数对钒萃取效率的影响

实验表明,单级设备钒萃取效率不能满足工艺指标,因此控制两相流比O/A=2/1,考查多级逆流萃取时,萃取级数对钒萃取率的影响,实验结果如图4。当转速较高时,随着萃取级数的增加,钒萃取率先是稳步提升后逐渐趋于稳定,而在低转速时,钒萃取率基本呈直线式上升。可能转速较高时,萃取级数增加后,相应地提高了两相的混合接触时间,逆流萃取的过程也进一步促进了两相的充分混合,使得萃取率逐渐上升,但当萃取级数增加到一定程度后,原料液中钒几乎被完全萃取,此时萃取率接近100%,变化不再明显;而在低转速下,相同级数时,钒萃取率仍未趋于稳定是由于转速较低时两相混合仍不及高转速下充分,传质仍不够彻底,需要更多萃取级数来弥补。因此,综合考虑,高转速下控制萃取级数为5级,萃取率即可高于99%。

图4 萃取级数对钒萃取率的影响

3 结论

选用CWL50-M实验型离心萃取机提取含钒浸出液中的钒,分别从流体力学性能和转速、流比、级数等条件对萃取率的影响进行了研究,得出初步结论:在流比O/A=1∶2~2.5∶1,离心萃取机转速为2 800 r/min较为合适,此条件下,两相出料无明显夹带。两相流比O/A=2/1,离心机在转速2 800 r/min,五级逆流萃取条件下,钒萃取率达到99.5%以上;比较传统反应釜和箱式萃取,离心萃取具有萃取率更高,可连续操作,存液量和有机相损失少等优点。