混合气体加热器结焦浅析

2019-09-10杨鑫仲小锐辛鹏飞

杨鑫 仲小锐 辛鹏飞

摘要:混合气体加热器是苯胺装置生产中对硝基苯和氢气的混合气体加热的设备,它对装置的长满优生产具有很大的影响。在苯胺生产中混合气体加热器易发生结焦现象,通过多年的生产实践总结,对结焦的原因进行分析阐述,针对影响因素制定相应措施,以便控制换热器结焦发生,更好维护装置的长效运行。

关键词:汽化器; 加热器; 结焦; 界面; 夹带

1.生产现状

硝基苯经硝基苯加热器预热,与氢气混合进入硝基苯汽化器后加热汽化,形成的混合气体经混合气体加热器加热后进入流化床。在苯胺还原装置运行中,混合气体加热器(H-603)进出口压差增大,经过检修中设备打开检查,发现在混合气体加热器换热管内产生了严重结焦,致使换热器管路堵塞严重,造成气路不畅,导致氢压机出口压力接近控制高限值,致使装置不能满负荷运行,制约了装置的长满优生产,严重影响到装置的长效运行。

2.原因分析

通过对混合气体加热器换热管中的结焦物分析,得出结焦物主要成分是硝基苯,经多方资料查证液相硝基苯在高温下易发生结焦反应,说明混合气体加热器有液相硝基苯进入,同时在高温下发生了结焦反应。首先液相硝基苯的来源,只有是硝基苯汽化器,正常生产时汽化器的运行是稳定的,但硝基苯汽化器(H-602)在装置开车初期操作和蒸汽压力波动大及负荷调整期间会发生液面波动,这就导致混合气体中夹带的液体硝基苯较多,下面就围绕硝基苯汽化器的控制因素进行分析。

2.1 液位

硝基苯汽化器液位,正常生产运行中,汽化器控制较高的液位,当超了60%就会破坏了汽化器的气化界面,同时液位上升会堵塞汽化器的进氢气口,导致氢气分压不足造成硝基苯气化不完全均匀,致使液相硝基苯被氢气带入至混合气体加热器;低于40%的液位使得汽化量小,从而影响换热效果。

2.2 蒸汽

装置选用2.5MPa的中压蒸汽作为硝基苯汽化器的加热介质。蒸汽压力和温度的波动对硝基苯汽化器液面控制的影响非常明显,过低的蒸汽压力和温度导致硝基苯无法气化,汽化器液位迅速上升,破坏了气化界面;温度最高时在300℃左右,经多方查证在此高温下液体硝基苯会发生结焦反应,堵塞混合气体加热器的管道,因此,对中压蒸汽的温度也要进行压力和温度管控,防止压力波动和过热温度过高,从而抑制结焦反应发生。

2.3 疏水器

疏水器的作用是阻气排凝的。故障问题常常出现在装置开车初期,因蒸汽管路或设备内凝液未放净或蒸汽接入过快形成水锤现象,致使疏水器内的浮球被击打破裂、变形,导致疏水器失去作用。发生疏水器故障及时进行切换,防止汽化器液面失控。

2.4 除沫网

硝基苯汽化器顶部有除沫网,它的作用就是过滤液体和固体物质,主要是防止没有气化的液体硝基苯被气体带入混合气体加热器,所以除沫网必须完好,安装时要求较高,不能有間隙存在,防止或减少少量液体进入混合气体加热器。

2.5 工艺调整

装置的运行负荷也是导致换热器结焦的因素之一。当装置的运行负荷高于设计值时,生产就会存在安全风险;当装置的运行负荷低于于设计值时,投料比发生了变化,过高的氢油比(氢气和硝基苯摩尔比)导致大量的过剩氢气将硝基苯夹带至混合气体加热器,使结焦反应产生了可能。

3.控制措施

3.1加热蒸汽管控

在工艺管控中不仅要求外供中压蒸汽压力要求达到1.6~2.5Mpa,温度在220~250℃之间,减少蒸汽压力和温度的波动,防止温度过低不能满足气化条件,同时过高造成由硝基苯汽化器产生的混合气体中夹带的液相物料在混合气体加热器内发生高温结焦反应。

3.2 工艺操作管控

3.2.1 装置开车投料前打开硝基苯汽化器加热蒸汽进出口截止阀,用调节阀控制,调节阀开度5%~10%,进行换热器预热升温排凝,时间1~2小时,确定气路畅通,排凝彻底。

3.2.2 开车初期进料量缓慢提量至6m/h,不宜过快,随着硝基苯汽化器液位上升逐渐提高加热蒸汽量;当汽化器液位达到45%时,汽化器温度必须达到130℃以上,观察汽化器液位≤60%且稳定不升,方可继续提量。

3.2.3 正常运行期间提负荷,硝基苯提量≤0.5m/次,间隔30分钟以上,加减负荷要缓慢进行,防止汽化器液面大幅度波动;

3.2.4 装置的运行负荷不能低于设计值长时间运行,防止过量的氢气将硝基苯液体带入混合气体加热器,为结焦反应提供条件。

4.效果效益

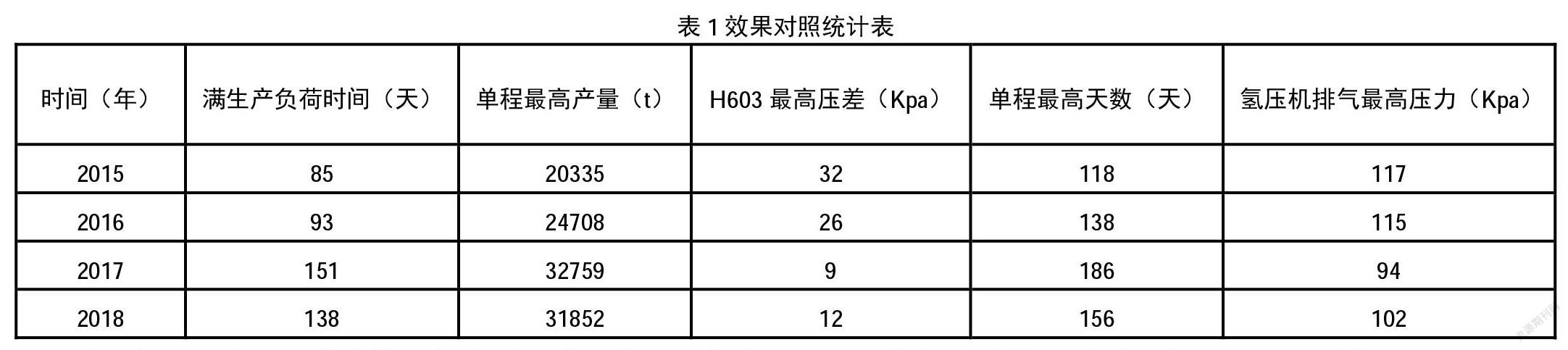

通过实施检验,混合气体加热器进出口压降由最高32Kpa降至最低10Kpa左右,压降明显减小,说明换热器H603堵塞情况明显减缓,且效果明显。下面是历年催化剂单程结束后进行统计的数据如下:

由上表对比看出,通过措施管控,混合气体加热器进出口压差减小,说明缓解了换热器结焦堵塞;通过汽化器结焦控制,使得疏通次数减少,运行周期延长,单程产量增加。按每次停车疏通H603需4天计,每天苯胺产量225吨,每吨苯胺0.7万元,每吨催化剂3万元(每次因换热器堵塞损失催化剂2吨),疏通一台换热器需检修费用1万元计,则每减少一次清洗疏通可创造利益:

增加苯胺产值:225×0.7×4=630万元

减少催化剂损失:3×2=6万元

减少检修费用:1万元

总经济效益:630+6+1=637万元

则每年可产生的经济效益总计637万元,经济效益明显。

结论:

通过分析混合气体加热器的结焦产生的原因,从硝基苯汽化器的稳定运行入手,以控制气化液面的平稳为前提,确保汽化效果;同时控制外供中压蒸汽的参数,避免结焦的可能;提出过低的生产负荷长期运行使得混合气发生带液现象,经过混合气体加热器后产生结焦,堵塞换热管,导致氢压机排气压力高,影响长效安全满负荷运行。通过在生产实践中总结分析,找出影响因素然后采取了相应的措施,解决混合气体加热器内换热管的结焦堵塞问题,确保装置长效运行。