内置式永磁同步电机齿槽转矩抑制方法研究

2022-08-01谢林璁付凯朋邹连松

谢林璁 周 丰 付凯朋 邹连松

(国网湘潭供电公司,湖南 湘潭 411104)

0 引言

永磁电机因自身具有的优势而被广泛地应用于多种场景中。然而在开发利用过程中,特定应用场景中的特定永磁电机被要求具备较小的转矩脉动,同时还要求其减少因振动与噪声造成的影响[1]。其中,难以消除的是转矩脉动造成的影响。当转矩脉动产生的振动频率与定转子机械振动的固有频率接近时,噪声及振动会被放大。尤其是在精度要求高的场合中不能有此类情况发生[2]。需要研究转矩脉动对电机的影响。研究发现,各种因素对转矩脉动的大小均有可能产生影响。永磁电机用永磁体代替励磁系统,没有电阻损耗,工作效率得到提升,易冷却,损耗少,可靠性高。而且,永磁体的磁性能优越,磁密强,体积缩小,功率提高。同时,其形状各异,尺寸可调。改变永磁体的结构、位置及磁路都有可能改变励磁特性。难以通过调整励磁特性来输出合适的反电势和合理的工作功率因数是限制其广泛应用的因素之一[3]。永磁电机虽然应用广泛,但在各领域中,却被要求转矩较小,而转矩脉动受控制策略、结构及参数的影响,同时电机结构的改变也会影响转矩[4]。

1 永磁同步电机及其齿槽转矩机理

首先,转矩脉动因控制策略的变化而变化。在选择好结构及性能参数后,应减少对控制策略的调整,从而减少转矩脉动。其次,电机结构也会对转矩脉动产生影响。对常规电机而言,电磁、齿槽、电流、电枢及制造误差等都会造成转矩脉动发生变化。为了降低功率和反电动势对永磁电机的影响,提高设计及控制效率,需要对齿槽转矩机理和磁路进行建模分析。目前,永磁同步电机存在3 种磁路,分别是切向磁路、混合式磁路、转子径向磁路[5]。

切向磁路的磁通大、漏磁大,因此要隔磁,导致其加工费用增加,多用于极多且磁密高的永磁电机,但不适应当前系统的要求。径向与切向混合永磁体组成的转子为混合式磁路转子,设转子大小与功率不变,则磁体会缩小,但制造工艺复杂,无法满足经济性要求。结合理论分析和实践应用,本研究采用内置式径向磁路,该结构中转子的机械强度高、结构简单,便于参数设计与控制[6]。对各类转子结构和永磁电机进行分析,选择恰当的磁径结构。本研究以结构为内置式的径向内转子磁路的永磁电机磁径为研究对象,来探讨齿槽转矩的抑制方案[7]。

2 齿槽转矩分析及齿槽、永磁体设计

电机因固有的结构参数会产生齿槽转矩。永磁电机在工作时,齿槽转矩会导致电机产生电磁转矩,从而产生噪声,带来振动。切向力是由永磁电机中的齿槽与稀土磁体相对运动产生的。由切向力生成的转矩会使永磁电机的齿槽结构与磁极永磁体强制对齐。电枢导体电流为0 A 时,该转矩仍会存在。齿槽转矩是由定子电枢齿槽结构与永磁稀土材料随着相对运动作用力的切向力的脉动而产生的,切向力不断强制永磁稀土磁极与定子电枢齿槽结构所在的位置进行对齐。

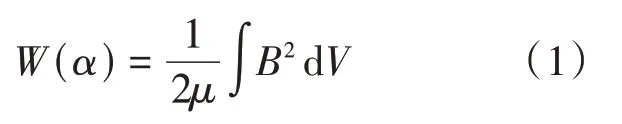

对齿槽矩阵理论进行分析,由虚位移能量法得磁能W,见式(1)。

由式(1)推导得出式(2)。

式中:μ0为相对磁导率;R2为定子内径;R1为转子外径;θ为机械角;Lef为轴长;z为轴向位置。

推导出不斜槽的齿槽转矩解析式,见式(3)。

式中:Kskn为斜槽系数;n为自然数;NL为Ns和Np的最小公倍数。

经过傅里叶变换,可得到无槽电机单极的磁密分布,如图1 所示。极弧系数以αp来表示,那么傅立叶系数BanNL可表示为式(4)。

图1 无槽电机磁密

式中:Bσ为磁密。因永磁体是对称的,所以BanNL为0。磁极不对称时,也可计算出BanNL。

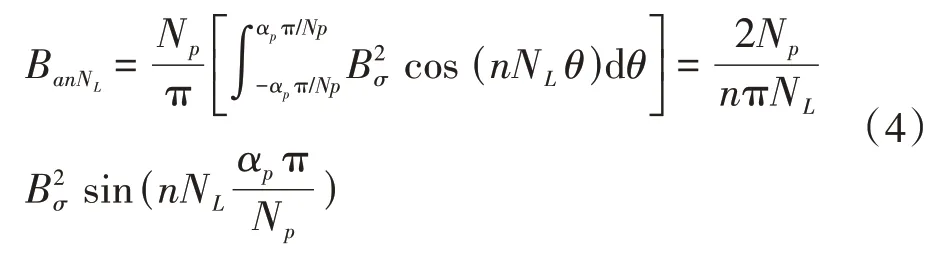

通过对齿槽转矩进行分析,结合模型和公式,可实现对转矩的削弱,并基于此对磁负荷与尺寸的关系进行选择。电、磁及参数间的关系见式(5)。

式中:A为线负荷;Bδ为气隙磁密;P′为功率;αi为极弧系数;KB为正弦波形因数;Kw1为基波电枢绕组因数;D为电枢内径;L为轴向长度;n为转速。

由式(5)可知,ABδ与B值呈正相关,而热负荷和线负荷呈正比。所以,为了兼顾总体性能,要选取合适的参数。既要减少体积,还要保证性能,通常使用高磁导、低能耗的永磁材料,同时,需要使用耐高温的绝缘材料。经过综合考虑,确认电负荷为35.267 8 A/mm,气隙磁密Bδ为0.576 981 T,从而实现对定子齿槽及转子永磁体的设计。

本研究选用钐钴NdFe35 永磁材料,铁心用晶粒取向硅钢片DW310-35,这种材料具有各向异性大、时效性变化小和磁场集中时铁损小的优点。

3 齿槽转矩抑制仿真

在电磁设计过程中,需要确定的主要参数包括与电参数有关的绕组形态、与磁的流通路径有关的冲片大小。在电机结构参数中,电参数和磁路径的调整是至关重要的。电负荷和磁负荷是电机的重要参数。与电负荷参数相关的是电枢绕组电流密度,即铜损。首先构建电机模型,分析各参数对齿槽转矩的作用,并不断优化电机设计。在进行仿真模拟试验时,只改变某一参数,其余参数保持不变,从而保证单一变量,这样能够更直观地反映齿槽转矩随各个参数变化的规律,从而找出合适的组合方案来削弱齿槽转矩,在保证电机基本性能变化不大的基础上,减少振动及噪声。构建的电机参数如表1所示。

表1 电机参数

构建的电机模型如图2所示,极弧系数为0.85,仿真得到的转矩为32.4 mN·m。

图2 槽极弧系数为0.85时的模型示意图

3.1 定子齿宽及极弧系数优化

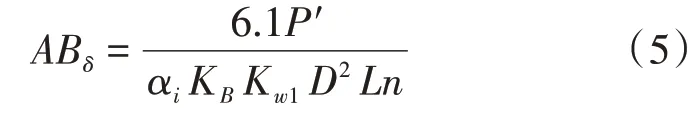

永磁电机是由定子电枢、转子永磁体和端盖等部件组成的,为了降低涡流损耗,电枢铁心一般由薄硅钢片叠制而成。为了实现缩减电机大小的目的,本研究选取导磁性能优良的材料。而电机转子的铁芯也是由薄硅钢片叠制而成的,确保中间没有空隙。定子绕组的绕线方式有分布短距绕组、集中整距绕组和非常规绕组。选取合适的电枢绕组、永磁体转子、高绝缘强度的结构和高机械强度的轴承材料,能增强耐电和抗冲击能力。极弧系数的计算公式见式(6)。

极弧系数和极槽配合均会影响齿槽转矩,当极槽数越接近,铁芯轴向长度越短或气隙磁密越弱时,齿槽转矩就越弱。通过分析可知,小于NL/Ns的自然数是完全消除转矩的齿数。

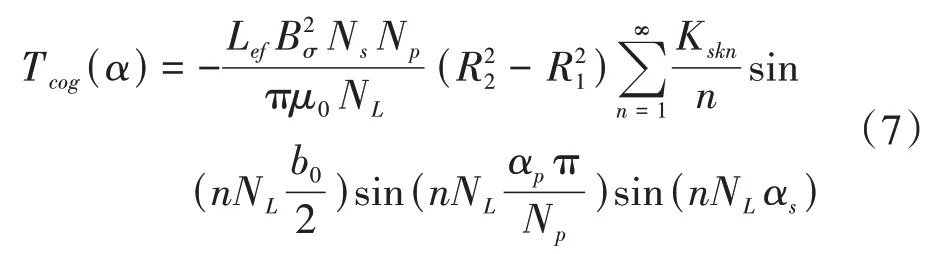

对极弧系数进行优化,见式(7)。

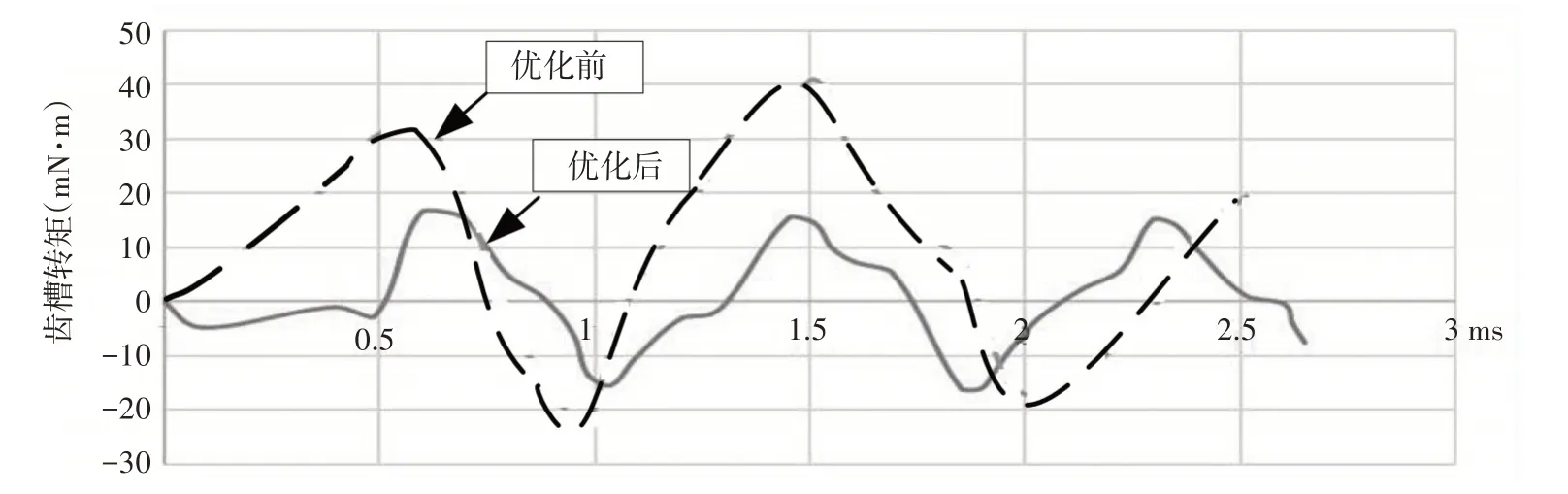

对式(7)进行分析可得最优解。在αp=0.75 时,可极大削弱齿槽转矩,受漏磁及端部影响会有所不同,且当偏离极弧系数为0.75 时,齿槽转矩会大幅上升,这与极弧系数优化规律一致,因此将原始模型的极弧系数改为0.75,得出其齿槽转矩为16.51 mN·m,比原始模型齿槽转矩下降50.96%。当αp=αPM/αPole,αp=0.75 时,削弱最佳,图3 为优化前后波形的对比图。

图3 优化前后波形对比图

3.2 槽极配合优化

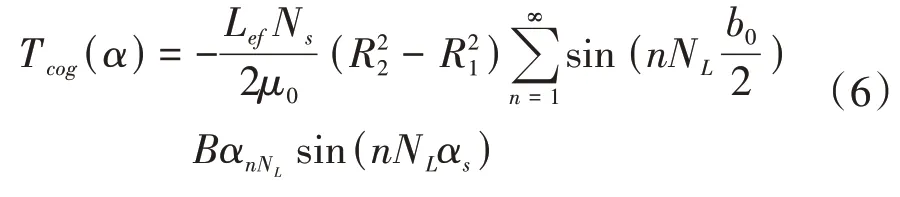

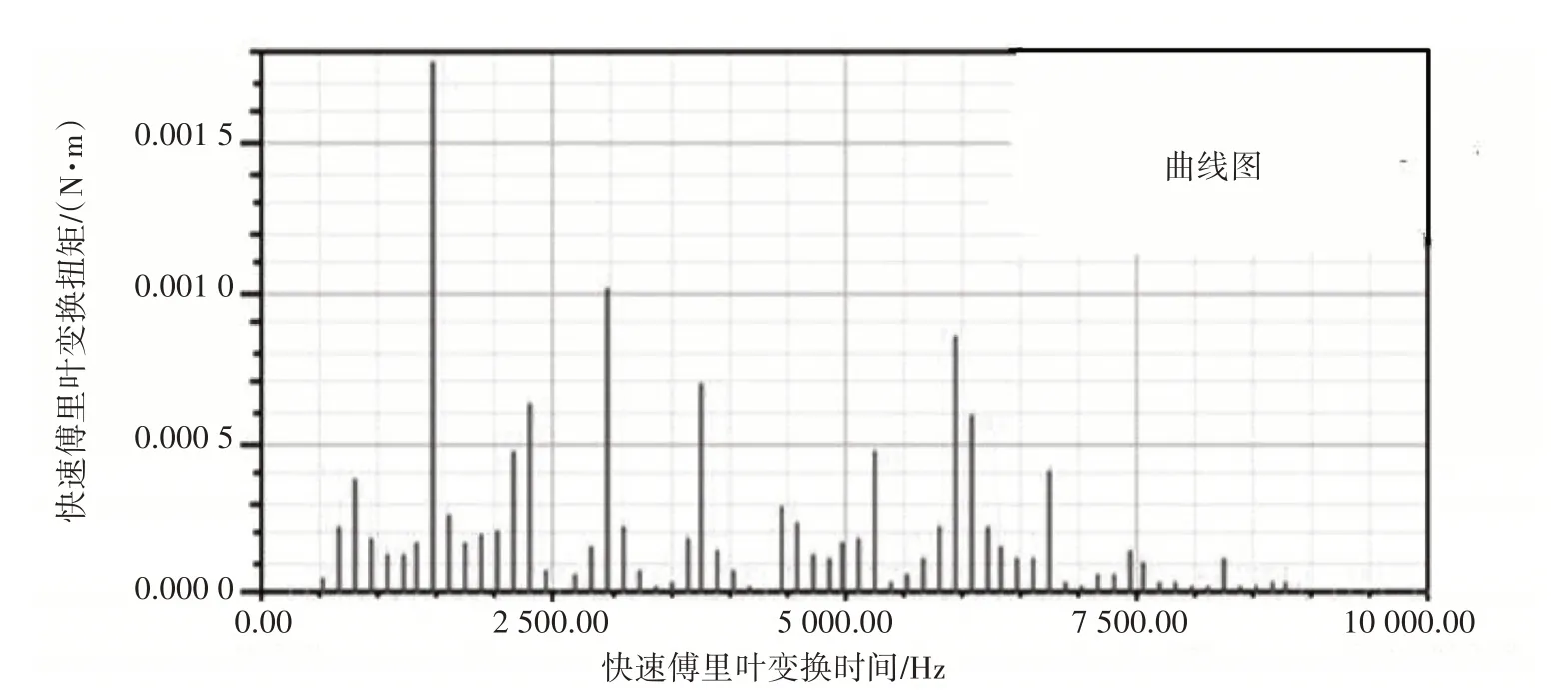

槽极配合是影响电机运行状况的重要参数之一。在电磁设计和永磁电机学中,分数槽绕组是极相组所占槽数为分数的电枢绕组,每相每极所占槽数不是整数。其优势在于少槽也能有良好的分布系数,且波形具有低谐波含量、低畸变率的优点。同时,分数槽导体阻值较小,这是由于端部较短,造成铜耗降低,热稳定与效率均得到优化。选取8 极15 槽、12 槽、9 槽和6 槽4 种永磁电机,主要指标不变,基波分布周期是NL,转矩与槽极数的最大公约数CT呈正相关。当CT相等时,齿槽转矩与NL呈负相关。当NL取72 时,变幅变小,呈负相关。图4 为优化后的谐波,可以看出1 次谐波缩小为1/30,而2、3、4、5、6次谐波缩小为1/10、1/20、1/9、1/48、1/37。

图4 优化后谐波分析图

4 结语

本研究先介绍了研究齿槽转矩的目的、意义及现状,对永磁同步电机不同的磁化方向进行分类,并介绍其磁路结构及特点。根据本研究设计的内置式径向永磁电机模型,画出电磁分析步骤图,设计定转子、槽数等相关参数,对功角特性进行简单分析,用能量法对齿槽转矩解析式进行推导,优化抑制齿槽转矩的参数。通过对永磁同步电机及其齿槽转矩机理进行分析,在对齿槽转矩分析的基础上,对齿槽、永磁体进行设计,对定子齿宽、极弧系数进行优化和槽极配合,通过仿真试验能够很好地实现对内置式永磁同步电机齿槽转矩的抑制。