200 mm 硅外延片时间雾的产生机理及管控方法研究

2022-08-01仇光寅邓雪华

刘 勇,仇光寅,邓雪华,杨 帆,金 龙

(南京国盛电子有限公司,南京 211111)

1 引言

硅片的缺陷有很多种[1],按照缺陷在硅片中的位置可以将其分为两类。一类是在硅片表面的缺陷,也叫宏观缺陷,这类缺陷一般可以通过强光灯目视及金相显微镜看到,如亮点、塌边、角锥体、圆锥体、月、鱼尾、橘皮、雾状等[2]。另一类是在硅片内部的晶格结构缺陷,也叫微观缺陷,如层错、滑移线、位错、夹层等。

时间雾(TDH)是一种常见的存在于硅片表面、呈雾状的宏观缺陷[3],在强光照射下由于漫散射作用,在硅片表面呈点状或片状雾斑[4],这种缺陷会随时间的延长而加重。在硅抛光片时间雾研究方面,国内外学者已有较多的报道,研究发现抛光片表面的时间雾通常是存储过程中有机物的积累[5-7],或者硅片清洗过程中干燥不充分而在硅片表面形成的一层很薄的水膜[8-9]。但硅外延片时间雾产生机制研究报道较少,仅赵丽霞[10]等人的研究中初步提到外延后硅片富氢表面吸附空气中带电离子而形成表面雾,这种情况从严格意义上来说是真实的表面颗粒,而非时间雾。

因硅外延洁净厂房使用的化学试剂等有别于衬底抛光片洁净厂房,前者整体环境控制能力也优于后者,尤其是200 mm 及以上的硅外延洁净厂房环境控制更加严苛(实际能力达到1 级),采用硅抛光片时间雾相关的防范措施未能完全避免硅外延片表面时间雾的产生。本文通过在硅外延洁净厂房内进行实验,对200 mm 硅外延片时间雾的产生机理及防范措施开展系统研究。

2 实验过程

2.1 实验外延设备

本文选用的外延设备为美国ASM 公司的E2000PLUS 单片外延系统,该外延设备每次外延1片,相比一次多片外延炉,其优点在于主反应腔较小,对腔体内的环境控制效果更优,能够较精确地控制反应室内气流分布,反应副产物能快速排出,减少对硅外延层的影响,因此其外延产品各项表现优于多片外延炉的产品。该单片式外延炉是现行主流200 mm 硅外延设备之一,外延产品满足线宽0.18 μm 及更低制程要求,被广泛应用于双极型半导体器件,如互补金属氧化物半导体晶体管、双扩散金属氧化物半导体晶体管(BCD)、沟槽型金属氧化物半导体晶体管(Trench MOS)、瞬态抑制二极管(TVS)、肖特基二极管(SBD)等。

2.2 外延时间雾分析

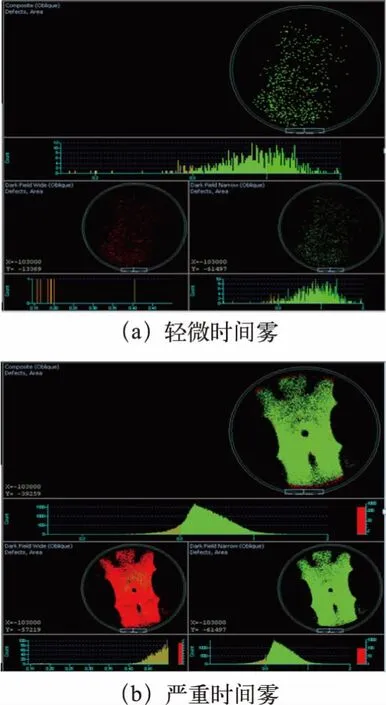

在200 mm 硅外延片加工过程中发现刚完成外延生长的硅片表面便已经产生时间雾,且同一盒加工的硅片表面各片的时间雾严重程度往往不一样。为了评价200 mm 硅外延片表面时间雾的严重程度,选用美国KLA-Tencor 公司的SP1 颗粒仪测试颗粒数据及利用表面分布图进行表征。目前常见的硅外延片时间雾有轻微和严重两种情况(见图1),轻微的颗粒水平小于1000 个/片,而严重的颗粒水平大于10000 个/片。使用美国FEI 公司Quanta 400 FEG 扫描电子显微镜(SEM)观察时间雾的形貌,SEM 照片如图2(a)所示,可以看到其呈现不规则颗粒形貌,最大尺寸在1 μm左右,但从图2(b)所示的能谱分析(EDS)结果几乎未能发现除Si 以外的其他元素(Si 的原子占比99.98%,碳占比0.02%,为制样过程中引入)。由此可推测时间雾的成分可能与测试系统背底元素相似,或者为Si 元素,从而无法通过EDS 测试出其成分。

图1 时间雾片内分布图

图2 外延片时间雾形貌及成分分析

2.3 实验方案及结果

2.3.1 硅片静置实验

在硅外延加工前,由于抛光片会短时间暴露在外延洁净区厂房环境、外延机台载片腔以及外延机台反应腔,因此需要将未经外延的抛光片在这三个区域进行静置实验,以确定在暴露时间内未产生时间雾。将未经外延环节的抛光片静置3 h,与外延总时长一致,均未发现时间雾的产生,实验结果如表1 所示。

表1 抛光硅片静置实验

当外延加工结束时,硅片在取出过程中会短时间暴露于外延洁净区,也会对硅片造成影响。从已有的报道可知,湿度是引发时间雾的原因之一。因此在不同湿度环境下采用有相近数量级时间雾的外延硅片进行了静置实验,以确认环境湿度对硅外延时间雾的影响。实验结果如图3 所示,在不同湿度环境下,静置后时间雾均减少,且减少幅度与环境湿度无对应关系,因此说明硅外延片出炉后时间雾与环境湿度无关。

图3 外延片在不同湿度环境静置后时间雾变化情况

2.3.2 排外拉偏实验

前面几组实验均未加入外延主过程,未发现时间雾的直接形成原因,因此有必要将外延前、中、后的环境与外延过程相结合进行实验,进一步确认时间雾产生的原因。外延前载片腔排外时间、压力实验,外延反应腔排外时间、压力实验均是外延气氛环境与外延相结合的实验组,每组实验选取100 片,确认时间雾产生概率。

实验结果如表2 所示,延长外延前的排外时间、增大排外负压(绝对值),均可减少时间雾产生概率;外延反应腔排外时间延长、排外负压(绝对值)增大,同样可以减少时间雾产生的概率,从而可知硅外延时间雾是由外延前环境中的气体与硅外延反应产生的物质。

表2 外延排外实验及时间雾产生概率

2.3.3 环境阴阳离子实验

外延洁净厂房内,环境中的阴阳离子可通过化学过滤膜进行降低,离子含量可通过空气取样法溶解于去离子水,使用青岛盛翰CIC 离子色谱仪测试水样,从而折算为空气中对应离子浓度。在不同环境阳离子(主要为NH4+)浓度下(随时间变化),时间雾产生的概率如图4 所示,时间雾的概率随着环境阳离子浓度的降低而降低,当环境中阳离子浓度低于30 μg/m3后,时间雾的概率将不再降低,维持在10%左右。

图4 环境阳离子浓度与时间雾概率曲线

分别抽取超净厂房环境中气体、外延时载片腔气体,测试分析阴阳离子,结果如表3 所示,超净厂房和载片腔中NH4+含量相当,各项阴离子中除氯离子(Cl-)外,其余含量都极低,Cl-在载片腔中有一定的含量。

表3 超净厂房环境中气体、外延时载片腔气体离子含量

3 分析与讨论

通过硅片静置实验结果可知,在外延超净厂房环境中,抛光片产生时间雾的概率较低。已产生时间雾的外延片,继续在不同湿度环境中静置,均呈现减少的趋势,从而进一步说明硅外延片时间雾非抛光片常见的水雾层。

通过外延前后排外实验结果,以及外延超净厂房环境、外延加工过程中载片环境气体阴阳离子浓度监控,说明外延片的时间雾必须经历外延过程,且与环境及载片腔中阴阳离子浓度相关。载片腔在外延前装片时,与超净厂房环境相同,因此超净环境中阳离子浓度间接反映载片腔阳离子浓度。结合硅外延的反应机理,其副产物中含有大量的HCl,即:

HCl 吸附在外延后的硅片表面,外延后在载片腔与超净环境中带入的NH4+进行化学反应,从而产生氯化铵等盐类停留在硅外延片表面,产生时间雾,即:

由以上反应方程式可知,降低环境中阳离子浓度能有效降低时间雾产生的概率。

4 结论

本文针对200 mm 硅外延片表面时间雾的问题,展开相关机理的研究。通过时间雾表面形貌SEM 分析出其尺寸较小,在2 μm 以下。通过在湿度较大的环境中进行外延片静置实验,发现湿度不是引起外延片时间雾的主要原因。通过增加设备排外能力将环境中的阳离子浓度降至30 μg/m3以下,可以有效减少硅外延片表面产生时间雾的概率。同时通过环境气体阴阳离子测试以及反应机理分析可知,硅外延片时间雾主要是表面氯化铵等盐类结晶。本研究在已有报道的抛光片时间雾管控措施基础上拓展了200 mm 硅外延片时间雾管控措施,该措施也可拓展到后道器件洁净厂房的管控中,可提升大尺寸硅片表面质量。