100 kt/a甲胺装置产品质量提升优化技改总结

2022-07-29原建成王争虎

原建成,杨 延,王争虎

(陕西延长石油兴化化工有限公司,陕西 兴平 713100)

0 引 言

陕西延长石油兴化化工有限公司(简称陕西兴化)100 kt/a甲胺装置生产工艺采用甲醇连续气相催化胺化法,以陕西兴化自产的煤基甲醇和液氨为原料,在压力1.9~2.2 MPa、温度405~420 ℃及催化剂存在的条件下生成粗甲胺,粗甲胺再经五塔精馏制得高纯度的一甲胺、二甲胺和三甲胺产品。

陕西兴化甲胺装置于2011年完成设计,设计产出无水一甲胺、无水二甲胺和无水三甲胺产品,2013年建成投产。项目设计时,无水三甲胺有国家标准《工业用三甲胺》(GB/T 24770—2009),无水一甲胺和无水二甲胺尚无国家标准或行业标准,当时是参照《工业40%一甲胺水溶液》(HG/T 2972—1999)和《工业40%二甲胺水溶液》(HG/T 2973—1999)进行的设计。

2017年7月,工业和信息化部发布了《工业用一甲胺》(HG/T 2972—2017)和《工业用二甲胺》(HG/T 2973—2017),明确了无水一甲胺和无水二甲胺产品的质量标准,2018年1月1日起实施。相较于HG/T 2972—1999和HG/T 2973—1999,新标准的各项指标更加严格。由于陕西兴化甲胺装置的一甲胺和二甲胺产品达不到新标准合格品指标要求,装置一度只能维持80%左右的负荷运行,后通过工艺优化调整,一甲胺和二甲胺产品质量在满负荷时能达到一等品标准要求;对4#精馏塔进行技术改造后,产品质量显著提升。以下对有关情况作一总结。

1 背景情况

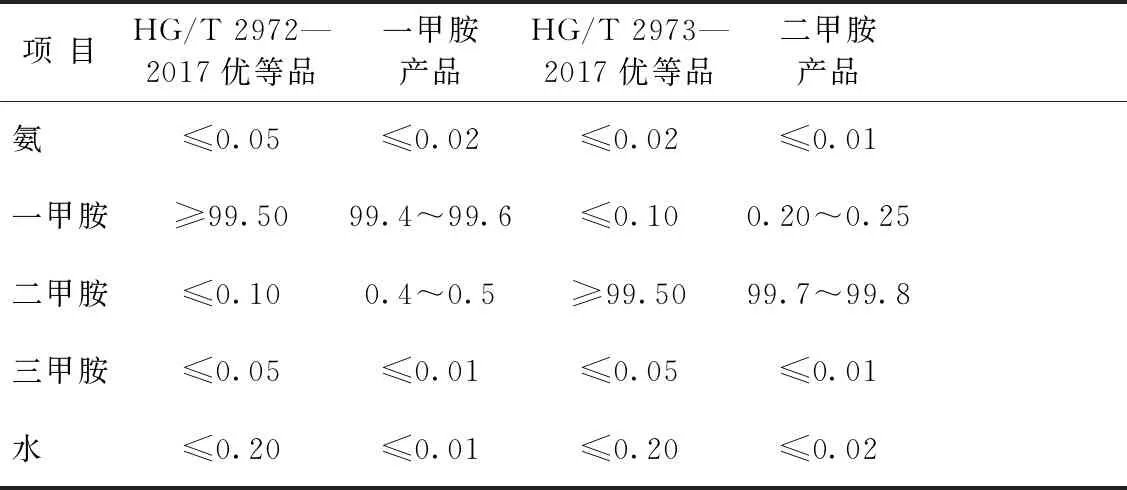

1.1 新标准与旧标准产品质量指标的对比

HG/T 2972—1999只给出了工业40%一甲胺水溶液的指标要求,优等品要求其中的氨、二甲胺、三甲胺的含量分别为≤0.02%、≤0.20%、≤0.10%,折算成无水一甲胺,要求其中的氨、二甲胺、三甲胺的含量分别为≤0.05%、≤0.50%、≤0.25%;HG/T 2972—2017优等品要求一甲胺中的氨、二甲胺、三甲胺含量分别为≤0.05%、≤0.10%、≤0.05%。

HG/T 2973—1999亦只给出了工业40%二甲胺水溶液的指标要求,优等品要求其中的氨、一甲胺、三甲胺的含量分别为≤0.01%、≤0.10%、≤0.10%,折算成无水二甲胺,其中的氨、一甲胺、三甲胺含量分别为≤0.025%、≤0.25%、≤0.25%;HG/T 2973—2017优等品要求二甲胺中的氨、一甲胺、三甲胺的含量分别为≤0.02%、≤0.10%、≤0.05%。

1.2 产品质量分析

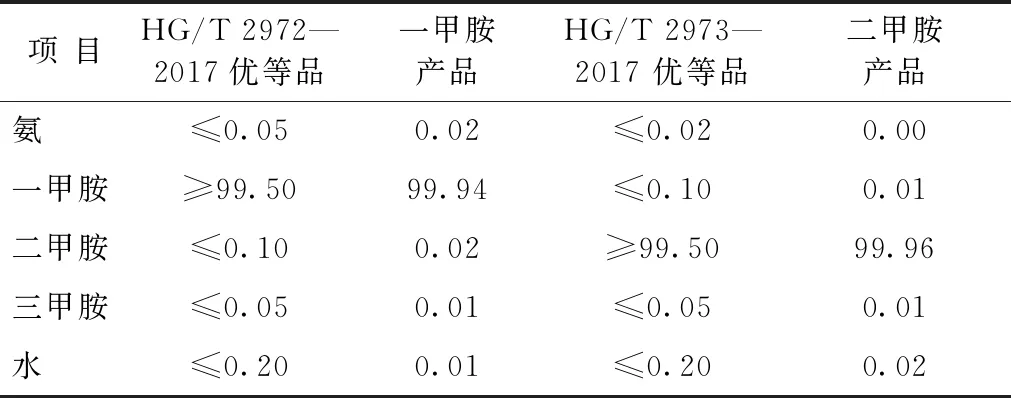

对优化技改前甲胺装置一甲胺和二甲胺产品质量分析数据进行统计,并与HG/T 2972—2017和HG/T 2973—2017指标进行对比,见表1。可以看出,一甲胺和二甲胺产品中的氨含量、三甲胺含量、水含量均在优等品指标范围内,但一甲胺中的二甲胺含量和二甲胺中的一甲胺含量这两个指标达不到优等品指标要求。

表1 优化技改前一/二甲胺产品质量分析数据 %

1.3 甲胺精馏系统流程简述

甲胺装置合成系统制得的粗甲胺进入精馏系统1#塔,1#塔塔顶分离出氨—三甲胺的共沸物返回配料系统,釜液进入2#塔;在2#塔中,用水萃取1#塔釜液,2#塔塔顶分离出的三甲胺,一部分作为三甲胺产品采出,另一部分返回配料系统,2#塔釜液则进入3#塔;3#塔塔顶分离出一甲胺、二甲胺的混合物一并进入4#塔,3#塔侧线采出含有少量甲醇、微量甲胺的水汽进入5#塔,3#塔釜液则作为2#塔的萃取用水;4#塔塔顶分离出的一甲胺,一部分作为一甲胺产品采出,另一部分返回配料系统,4#塔侧线采出二甲胺产品,4#塔釜液返回配料系统;5#塔塔顶分离出的甲醇和少量甲胺返回配料系统,5#塔塔釜废水排入污水处理系统。

1.4 产品非优等品的原因分析

陕西兴化甲胺装置合成系统生成的粗甲胺中,氨、一甲胺、二甲胺、三甲胺、甲醇、水的含量分别约为24.0%、7.5%、19.0%、33.0%、0.5%、16.0%,再通过五塔精馏分离出高纯度的一甲胺、二甲胺和三甲胺产品:1#塔的作用是脱除粗甲胺中的氨,若分离效果不佳,釜液中氨含量超标,就会造成一甲胺产品和二甲胺产品中的氨含量超标,尤其是一甲胺产品中氨含量超标;2#塔的作用,一方面塔顶要分离出三甲胺产品,同时需保证釜液中三甲胺含量在指标范围内,若分离效果不佳,釜液中三甲胺含量超标,就会造成一甲胺产品和二甲胺产品中的三甲胺含量超标,尤其是二甲胺产品中的三甲胺含量超标;3#塔的作用是将一甲胺、二甲胺与水、甲醇进行分离,需保证馏出液中的水和甲醇含量在指标范围内,若分离效果不佳,馏出液中的水和甲醇含量超标,就会造成二甲胺产品中的水和甲醇含量超标;连续生产中,3#塔塔顶来的微量甲醇和水会在4#塔塔釜积聚,为得到高品质的产品,会在4#塔侧线采出二甲胺,而由于4#塔物料中水和甲醇占比很小,4#塔可以近似看作是一甲胺和二甲胺的二元分离单元,即4#塔的作用是进行一甲胺和二甲胺的分离,若分离效果不佳,就会造成一甲胺产品中的二甲胺含量和二甲胺产品中的一甲胺含量超标;5#塔的作用是回收合成反应未转化的甲醇并排出废水,其运行状况对产品质量无直接影响。

从优化技改前甲胺装置一甲胺、二甲胺产品与HG/T 2972—2017、HG/T 2973—2017各项指标的对比可以看出,一甲胺和二甲胺产品中的氨含量、三甲胺含量、水含量均在新标准优等品指标范围内,但一甲胺中的二甲胺含量和二甲胺中的一甲胺含量这两个指标达不到新标准优等品指标要求,表明1#塔、2#塔和3#塔分离效果正常,4#塔分离效果不佳。

2 工艺优化调整

2.1 降低负荷

由于一甲胺和二甲胺产品甚至达不到新标准的合格品指标要求,为满足市场要求,2017年11月—2018年2月陕西兴化甲胺装置4#塔的进料量由12.5 t/h减至10.0 t/h,负荷由100%降至80%后,一甲胺产品中的一甲胺含量提高至99.7%~99.8%、二甲胺含量降至0.15%~0.20%,二甲胺产品中的一甲胺含量降至0.15%~0.20%,一甲胺和二甲胺产品质量达到了新标准合格品指标要求。

2.2 精细操作

陕西兴化甲胺装置降负荷运行是不得已采取的办法,通过工艺优化调整发挥4#塔的最大潜力以提高产品质量才是解决问题的关键。4#塔的操作,主要根据灵敏点温度变化调节其侧线采出量,灵敏点温度升高时应加大侧采量,防止二甲胺上移致一甲胺产品中的二甲胺含量升高;灵敏点温度降低时应减小侧采量,防止一甲胺下移致二甲胺产品中的一甲胺含量升高。

2018年2月下旬开始,为提升4#塔的分离效果,工艺上采取了如下措施:① 将4#塔塔顶压力严格控制在(0.70±0.005) MPa(A)以内;② 将进料量严格控制在(12.5±1.0) t/h以内;③ 将灵敏点温度波动范围严格控制在±0.5 ℃以内;④ 严格控制进料组成,对1#塔温度进行精准控制,保证4#塔进料中的一甲胺含量在23%~25%;⑤ 将4#塔回流比由8逐渐提高至12,即回流量由50 m3/h提高至70 m3/h。上述优化调整措施落实后,4#塔进料量在12.5 t/h时,一甲胺产品中的二甲胺含量降至0.10%~0.15%,二甲胺产品中的一甲胺含量降至0.10%~0.15%,一甲胺和二甲胺产品质量达到了新标准一等品指标要求。

值得一提的是,4#塔回流比提到12后,灵敏点和下方两点填料层间温度分别比前期下降了约4 ℃、4 ℃、2 ℃,遇蒸汽压力波动时,4#塔提馏段温度很容易出现快速下跌的现象,操作中稍有疏忽,二甲胺产品中的一甲胺含量就会升高。经水力学核算,4#塔在回流比为12运行时,精馏段液泛率59.2%、提馏段侧线口以上液泛率76.7%、提馏段侧线口以下液泛率88.0%,表明4#塔的负荷已远超设计值。换言之,要实现甲胺装置的满负荷运行,同时一甲胺产品、二甲胺产品质量均稳定且达到HG/T 2972—2017、HG/T 2973—2017的优等品指标要求,4#塔的分离能力是不够的,必须进行技术改造。

3 4#精馏塔改造

3.1 改造方案

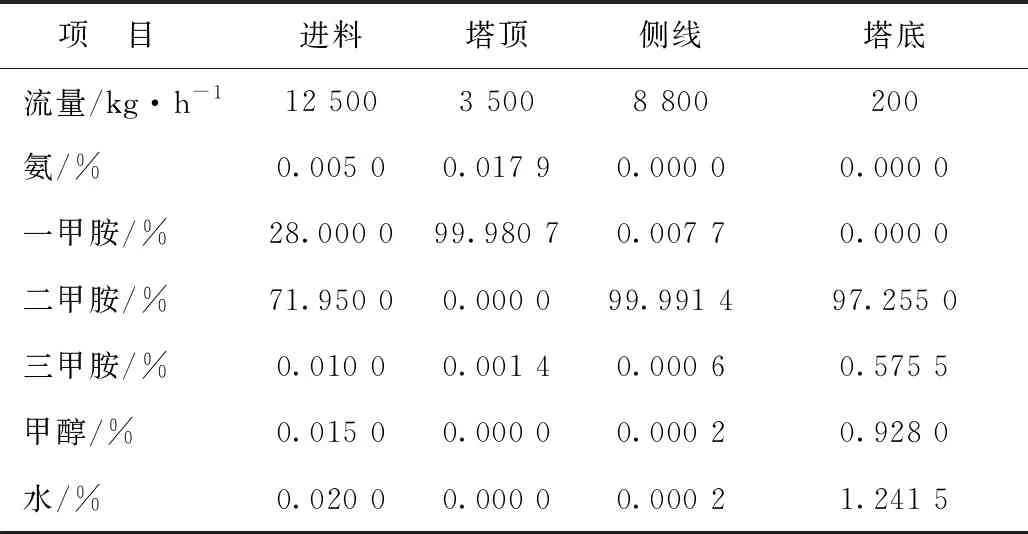

自2019年8月开始,陕西兴化开始着手甲胺装置精馏系统4#塔的改造工作。4#塔为填料塔,直径2 200 mm,塔切线高43 600 mm;填料共9段,进料口在5~6段填料层之间,二甲胺产品从第9段填料层上方气相采出。对4#塔工艺过程进行模拟计算,只改造4#塔的本体部分——塔直径改为2 800 mm、塔切线高改为50 000 mm,与之配套的再沸器、冷凝器、回流槽、回流泵及附属管线利用原有配置即可实现一甲胺产品和二甲胺产品质量的提升。技改后4#塔物料平衡见表2。

表2 技改后4#塔物料平衡表

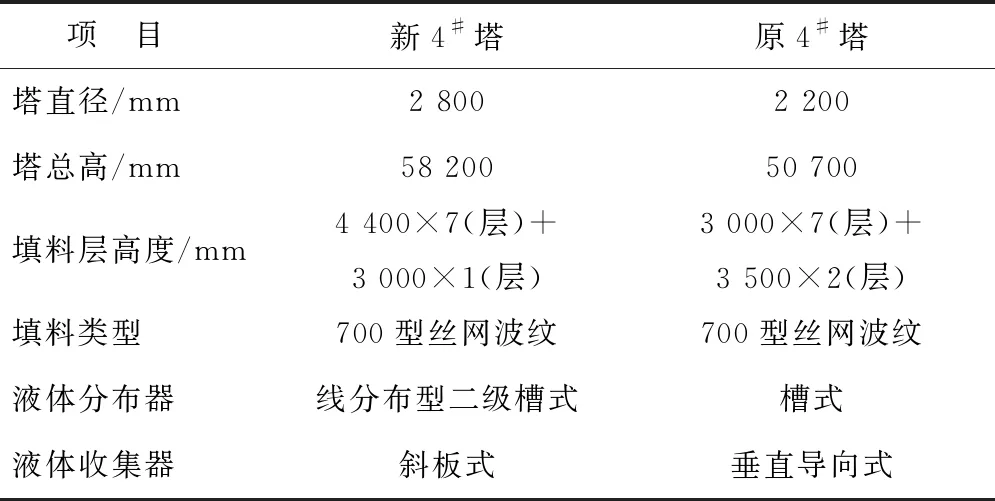

3.2 新4#塔与原4#塔设备参数的对比

2021年9月,陕西兴化利用甲胺装置大修机会,对4#塔塔体及内件进行了更换。新4#塔共8段填料层,进料口在4~5段填料层之间,二甲胺产品从第8段填料层上方气相采出。新4#塔和原4#塔设备参数的对比见表3。

表3 新4#塔和原4#塔设备参数的对比

新4#塔采用的填料与原4#塔相同,均为700型金属丝网波纹填料,在每段丝网波纹填料的底部分别有550 mm厚的500Y孔板波纹填料作为支撑。700型金属丝网波纹填料是业内使用的当量直径最小、比表面积最大的一种金属丝网波纹填料,具有良好的传质效率、较大的压降和相对较小的通量,在需要大量理论板数的难分离物系的精密精馏中广泛应用。

新4#塔液体分布器采用线分布型二级槽式液体分布器。该分布器是在传统的槽式分布器结构上增设了全连通一级槽,可使液体均匀地分布到二级槽中,从而可有效地降低分布器内的介质流速、提高分布质量,在操作弹性很大的范围内均能保证液体分布的均匀性。

新4#塔液体收集器采用斜板式液体收集器。斜板式液体收集器的特点是自由面积大、气体阻力小,各填料层间上一床层流下的液体经收集器收集并混合后,再进入线分布型二级槽式液体分布器中,从而形成非常高效的收集再分布系统。

3.3 改造效果

2021年10月,新4#塔投入使用,经30 d的运行测试,在进料量12.5~15.0 t/h(负荷100%~120%)、塔顶压力0.7 MPa(A)、回流比为10时,从塔顶到塔底,4#塔测点温度分别为(50.8±0.1) ℃、(50.9±0.1) ℃、(51.1±0.2) ℃、(52.2±0.3) ℃、(58.2±0.4) ℃、(66.2±0.3) ℃、(69.2±0.1) ℃、(69.3±0.1) ℃,填料层间温度分布合理,一甲胺和二甲胺产品质量分析数据(平均值)见表4。

表4 4#塔改造后一/二甲胺产品质量分析数据 %

4 效益分析

陕西兴化甲胺装置精馏系统4#塔的技改旨在解决HG/T 2972—2017和HG/T 2973—2017颁布后一甲胺和二甲胺产品达不到优等品标准、产品市场竞争力弱及4#塔操作难度大的问题。4#塔本体、内件改造及施工费用共605万元,技改前后4#塔运行费用几乎无变化(可忽略不计)。陕西兴化甲胺装置每年可产一甲胺15 000 t、二甲胺70 000 t(其中,商品量20 000 t),改造后,按一甲胺售价提高200元/t、二甲胺售价提高300元/t计,每年可增加销售收入约900万元,8个月即可收回技改投资。同时,二甲胺产品质量的提升,为陕西兴化后续DMF装置的生产提供了优质原料,减少了DMF装置生产过程中的重组分排放量。

5 结束语

陕西兴化100 kt/a甲胺装置初始设计时依据的产品质量标准较低,甲胺装置4#精馏塔设计能力偏小。HG/T 2972—2017和HG/T 2973—2017颁布后,经工艺优化调整和精细化调控,一甲胺和二甲胺产品质量只能达到新标准的一等品指标要求;4#精馏塔技改后,一甲胺产品和二甲胺产品质量显著提升——产品质量优于HG/T 2972—2017和HG/T 2973—2017优等品指标要求。持续的产品质量提升优化技改解决了陕西兴化甲胺装置运行中的瓶颈或短板问题,大大提升了产品的市场竞争力,创造了可观的经济效益。