基于旋转装取料的立式淬回火热处理生产线的设计与应用

2022-07-27张永宽

张永宽

(中航工程集成设备有限公司,北京 102206)

基于旋转装取料的立式淬回火热处理生产线(专利号:ZL 2020 2 1206116.8) 主要用于结构钢、 不锈钢、模具钢等材料的强化热处理,以及后续的回火热处理。行车将装有工件或载有工件的料筐移至装取料工位后,由装取料操作机完成淬火加热的入炉、淬火冷却、清洗、回火等操作动作,该设备是处理航空发动机锻造行业杆类(中间带孔)零件的重要设备之一。

1 生产线技术数据

(1)上卸料台及吊具

工位:1

操作标高:+860 mm

吊具料框数量:各2套

吊具承载:3 t

装料有效区:Ф1 500 mm×3 500 mm

(2)装取料操作机

提升下降速度(Max):580 mm/s

提升下降速度(Min):60 mm/s

提升下降电机功率:22 kW

旋转移动速度(Max):560 mm/s(提升点线速度)

旋转移动速度(Min):60 mm/s(提升点线速度)

旋转移动电机功率:2.2 kW

控制特点:变频调速

装机功率:≈25 kW

(3)立式淬火加热炉

有效工作区尺寸:Ф1 500 mm×3 500 mm

加热方式:电加热

常用工作温度:800~1 100 ℃

最高温度:1 200 ℃

最大装炉量(不包括料架):3 t

炉温均匀性:±10 ℃,测量方法按照AMS 2750E

温度仪表系统精度:≤±2.2 ℃或读数的0.4%(以较大者为准)

空炉升温时间:室温升至800 ℃小于150 min;800℃升至1 100 ℃小于60 min;升温速度可调、可控

淬火转移时间(炉门开始打开到工件全部进入冷却介质的时间):≤60 s

控温分区:3区

加热器单支功率:15 kW

加热器数量:18支

加热功率:270 kW

控温方式:PID调节

炉门开闭电机功率:4 kW

炉门开启时间:≈10 s

炉壁外表面温度:≤室温+40 ℃(热桥点除外)

设备安装功率:274 kW

(4)淬火油槽

油升温及降温速率:大于2 ℃/h

单次淬火最大重量:3 t(不包括料架)

连续淬火间隔时间:≤5 h

油槽容积:约40 m3

冷却形式:板式换热器

冷却能力:300 kW/h

换热介质:冷却水

冷却水压力:0.2~0.4 MPa

冷却水流量:30 m3/h

高温油泵功率:3 kW

冷却时间:≤4 h

氮气压力:0.4~0.6 MPa

氮气流量:40 m3/h

氮气温度:室温

排油烟风机型号: 4-72 4.5A

流量:9 194 m3/h

压力:2 036 Pa

排烟风机功率:7.5 kW

油烟净化功率:1.2 kW

搅拌器功率:3 kW×4=12 kW

加热元件:组合电加热管

数量:24支

单支功率:4 kW

电加热器功率:96 kW

设备安装功率:118 kW

(5)清洗槽

水升温及降温速率:大于2 ℃/h

单次清洗最大重量:3 t(不包括料架)

清洗机槽体容积:约40 m3

加热元件:组合电加热管

数量:24支

单支功率:5 kW

水槽加热功率:120 kW

清洗水温:80~100 ℃

清洗形式:搅拌器搅拌+压缩空气发泡

压缩空气压力:0.4~0.6 MPa

搅拌器功率:2.2/2.8 kW×4=11.2 kW

油水分离器热水泵功率:0.75 kW

排碱液泵功率:1.5 kW

设备安装功率:134 kW

(6)立式回火炉

有效工作区尺寸:Ф1 500 mm×3 500 mm

加热方式:电加热

常用工作温度:200~700 ℃

最高温度:750 ℃

最大装炉量(不包括料架):3 t

炉温均匀性:±5 ℃,测量方法按照AMS 2750E

温度仪表系统精度:≤±1.1 ℃或读数的0.2%(两者取大值)

空炉升温时间:室温升至600 ℃小于120 min;升温速度可调、可控

分区:3区

加热器材质:0Cr20Ni80

加热功率:270 kW

炉门电机功率:5.5 kW

炉门开启时间:≈12 s

循环风机功率:18.5 kW

循环风机冷却风机功率:0.37 kW循环风机风压:1 800 Pa

循环风机风量:35 000 m3/h

设备安装功率:295 kW

2 设备结构及特点

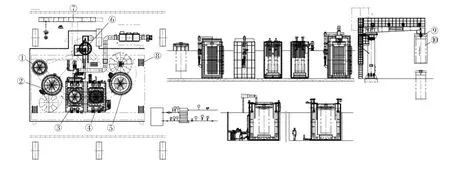

该热处理生产线主要由上卸料台、 装取料操作机、立式淬火加热炉、淬火油槽、清洗槽、立式回火炉及电气控制系统等组成(见图1)。

图1 基于旋转装取料的立式淬回火热处理生产线示意图

2.1 上卸料台及吊具(含生产线平台爬梯)

上卸料台及吊具(含生产线平台爬梯)用于生产线的上料和卸料。含有一台上卸料架、两套吊具及料框、生产线平台、护栏、爬梯。

上卸料台为型钢焊接结构, 用于放置吊有工件的吊具及料框,如图2所示。

图2 上卸料台结构示意图

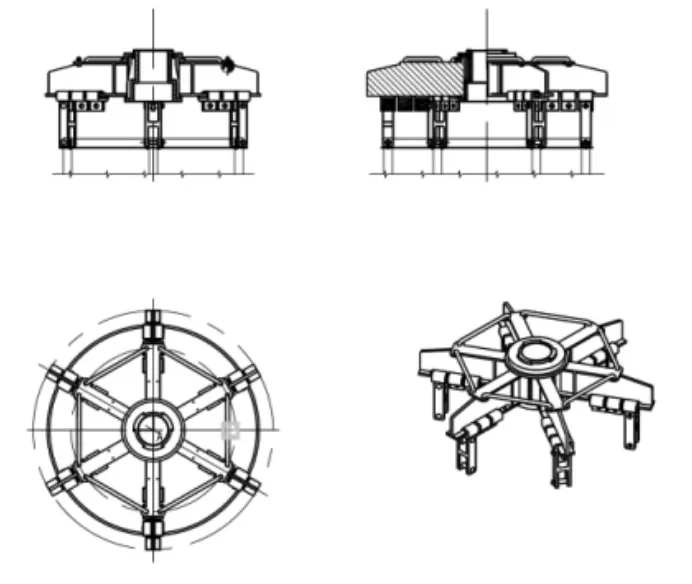

吊具为六爪结构,采用铸造加工结构,吊具装载设计按照6个工件进行布局,如图3所示。整条生产线设计配备两个料框(见图4)。

图3 吊具结构示意图

图4 料框结构示意图

设有上层操作平台,与地面平齐,并且在坑内两端各设有钢制斜梯,方便工人进出地坑进行检查、调整、维护、维修等工作(见图5)。所有安全护栏设计高度为1 200 mm,并设有踢脚板。 所有平台及梯子、栏杆的设计、制作均附合国家相关标准。设备周边为花纹钢板,其余为钢格板结构,在基坑内预埋钢板,通过立柱和结构支撑花纹钢板和钢格板。

图5 平台爬梯结构示意图

2.2 装取料操作机

装取料操作机用于吊具、工件、料框的装取料,由支柱、旋转驱动、悬臂梁组件、升降机构、平台爬梯及隔热罩组成(见图6)。

图6 装取料操作机结构示意图

支柱为圆形结构,回转支撑设置在支柱法兰板上。 支柱的座板与基础预埋板焊接,保证支柱的稳定性。

旋转驱动由齿轮减速电机驱动小齿轮带动回转支撑大齿轮做回转运动, 传动电机输出轴设置编码器,确保控制位置的精准。

悬臂梁组件采用钢板组合焊接梁结构, 满足最大装载量下的的稳定。

升降机构采用链条式升降装置, 离合子安装在提升链条末端,链条另一端设置配重及轴承。完成升降动作。升降传动电机输出轴安装绝对值编码器,保证控制升降位置的精准, 整个升降过程有加速、减速、停止功能。

平台爬梯由钢管、钢板、型钢焊接组成,符合安全规范要求。

隔热罩由钢板和型钢焊接组成。 能够减少高温工件出炉的热量损失。

2.3 立式淬火加热炉

立式淬火加热炉用于工件的加热, 由炉门升降机构、炉盖、炉盖连接件、炉体、加热系统及加热器护罩组成(见图7)。

图7 立式淬火加热炉结构示意图

炉门升降旋转机构设置在炉体侧壁上, 由电动推杆驱动,螺旋起升,炉门开启角度90°。

炉盖由炉盖钢结构、炉盖保温组成。

炉盖连接件由型钢焊接组成, 连接件通过套筒与升降机构轴连接, 备有必要的顶丝和调节螺杆机构。

炉体由型钢和钢板焊接,内部由炉体保温组成。

加热系统由电阻带加热器和螺旋刚玉陶瓷钉和垫片组成,加热器导电杆通过加热器引出端引出。

加热器护罩由钢板、 腰形冲孔钢板折弯和焊接组成, 有必要的把手和触电警示标识。

2.4 淬火油槽

淬火油槽用于实现热处理工件的油淬工艺,由槽体、导流装置、油搅拌器、油标、接油盘组件、液位控制器、 加热系统、 油循环冷却及自动补油排油系统、 排油烟及油烟净化系统及氮气管路系统等组成(见图8)。

图8 淬火油槽结构示意图

槽体由型钢和不锈钢304钢板焊接而成,外部设置保温层,在槽体开有必要的孔。

导流装置由不锈钢304钢板卷制和拼接焊接组成,导流装置设置导流板,在导流箱体上部设置钢板网。

油搅拌器由搅拌器支架、变频电机、皮带盒、传动轮、传动轴及扇叶等组成。可通过调整电机频率获得不同的淬火烈度。

淬火油槽采用4台搅拌器沿两侧均匀分布方式。搅拌器从槽子进油, 通过搅拌器上部自带的气泡消除圆板消除吸油时产生的气泡, 避免对淬火工件表面质量产生影响。油被搅拌器压入槽底,再从槽底向上涌出,淬火区域稳定状态下的垂直油流速度快,由下而上强制循环形成强烈、定向、稳定的对流循环。搅拌器采用电机皮带传动,并带有断带检测。

油标由钢管、阀门、玻璃管等组成。

接油盘组件由钢板焊接组成, 设置有必要的接管和阀门。

液位控制器由圆筒、支架、浮球、连接杆、限位块及接近开关组成,用于液位的联锁控制。

加热系统由组合电加热管组成, 通过安装在槽体上面板的法兰连接。

油循环冷却及自动补油排油系统由高温油泵、管路、板式换热器、压力开关、压力表、温度表、水流开关及水冷通断用气动蝶阀等组成。

排油烟及油烟净化系统由排油烟吸风罩、管路、油烟净化器及引风机等组成。

氮气管路系统由阀门、电磁阀、管路及氮气喷嘴等组成。

2.5 清洗槽

清洗槽用于清洗油淬工件粘有的淬火油, 清洗液为水和清洗剂的混合液。

清洗槽由槽体、导流装置、水搅拌器、油水分离系统、液位控制器、液位观察门、加热系统、手动自动补水装置、压缩空气发泡装置及排碱液系统组成(见图9)。

图9 清洗槽结构示意图

槽体由型钢和不锈钢304钢板焊接而成,外部设置保温层,在槽体开有必要的孔。

导流装置由不锈钢304钢板卷制和拼接焊接组成,导流装置设置导流板。 在导流箱体上部设置钢板网。

水搅拌器由搅拌器支架、电机、皮带盒、传动轮、传动轴、扇叶等组成。

油水分离系统由油水分离器、水泵、管路、水流开关等组成。

液位控制器由圆筒、支架、浮球、连接杆、限位块、接近开关组成,用于液位的联锁控制。

液位观察门由门板、把手、密封件等组成。

加热系统由组合电加热管组成, 通过安装在槽体上面板的法兰连接。

手动自动补水装置由阀门、管件、管路、电磁阀组成。

压缩空气发泡装置由由阀门、管件、管路、电磁阀组成。

排碱液系统由过滤器、手动阀门、管件、管路、水泵等组成。

2.6 立式回火炉

立式回火炉用于工件的回火工艺, 由炉门升降旋转机构、炉盖、炉盖连接件、炉体、加热系统、加热器护罩、导流筒组件及风机装置组成(见图10)。

图10 立式回火炉结构示意图

炉门升降旋转机构设置在炉体侧壁上, 由电动推杆驱动,螺旋起升,炉门开启角度90°。

炉盖由炉盖钢结构、炉盖保温组成。

炉盖连接件由型钢焊接组成, 连接件通过套筒与升降机构轴连接, 备有必要的顶丝和调节螺杆机构。

炉体由型钢和钢板焊接,内部由炉体保温组成。

加热系统由电阻带加热器和螺旋刚玉陶瓷钉和垫片组成,加热器导电杆通过加热器引出端引出。

加热器护罩由钢板、 腰形冲孔钢板折弯和焊接组成, 有必要的把手和触电警示标识。

导流筒组件由筒体、支撑部件、导流罩、吊杆及内衬板等组成。

风机装置由电机、风机轴、扇叶、冷却风机及风机塞体等组成。

2.7 电气自动控制系统

电气设计系统用于生产线的自动控制, 由立式淬火炉、立式回火炉、油槽、清洗槽及装取料机的控制系统组成。

2.7.1 立式淬火炉系统

立式淬火炉系统主要对温度系统和炉门系统进行控制。 炉子共分为3个加热区,温度控制选用欧陆3504温度控制仪按照工艺条件设置升温、保温。每区单独安装一块温度报警仪表实现超温报警功能。 调功单元选用欧陆EPOWER系列三相三控。 采用有纸记录仪记录炉子、油槽和水槽温度,有纸记录仪采用MODBUS通讯方式, 系统采用通讯协议转换器将记录仪数据采集到PLC系统。 采用S型热电偶采集温度,满足AMS2750E的A型仪表要求。 炉门与加热器具有逻辑连锁保护功能, 炉门打开后自动切断加热器电源。炉门设有过载、短路、缺相保护电路,控温系统具有超温、热电偶开路等保护功能和声光报警。

淬火炉炉门系统选用ABB ACS580变频器对炉门电动推杆电机进行升降矢量控制。 炉门电动推杆电机内部安装位置传感器,PLC通过模拟量模块将信号采集,根据炉门的位置行程进行快速和慢速调节。

2.7.2 立式回火炉系统

立式回火炉系统主要对温度系统和炉门系统进行控制。 炉子共分为3个加热区,温度控制选用欧陆3504温度控制仪按照工艺条件设置升温、保温。每区单独安装一块温度报警仪表实现超温报警功能。 调功单元选用欧陆EPOWER系列三相三控。 采用有纸记录仪记录炉子温度, 有纸记录仪采用MODBUS通讯方式, 系统采用通讯协议转换器将记录仪数据采集到PLC系统。 回火炉系统加热系统循环风机选用变频器驱动控制, 循环风机变频器转速自动根据炉膛内部温度进行调节。 采用N型热电偶采集温度,满足AMS2750E的A型仪表要求。 炉门与加热器具有逻辑连锁保护功能,炉门打开后自动切断加热器电源。炉门设有过载、短路、缺相保护电路,控温系统具有超温、热电偶开路等保护功能和声光报警。

2.7.3 油槽淬火系统

由油槽搅拌器、油冷却用高温油泵、油烟净化器及油烟净化器用引风机电机组成。 油槽加热采用电加热。配置温度控制仪表进行油槽温度的通断控制,控制器带油温超温报警提示功能,通断加热。油槽安装热电偶用于温度控制和温度数据的记录。 油槽配置液位控制系统, 当液位过低或者过高时在控制画面进行提示。

2.7.4 清洗槽系统

由水搅拌电机、油水分离器用热水泵电机组成。清洗槽加热采用电加热。 配置温度控制仪表进行清洗槽的温度通断控制, 控温仪表带油温工作温度超温报警提示功能。 清洗槽安装热电偶用于温度控制和温度数据的记录。清洗槽配置液位控制系统,当液位过低或者过高时在控制画面进行提示。

2.7.5 装取料机系统

由升降电机和旋转电机共同控制。 旋转电机功率2.2 kW,变频控制,电机自身配置旋转编码器实现位置控制功能。 升降电机功率22 kW,电机自身配置旋转编码器实现位置控制功能。 在电机升降和电机旋转位置处安装行程开关用于极限位置的保护和位置控制的双重控制作用。

2.7.6 本控制系统选用西门子S7-1500系列PLC作为核心控制器件

电机驱动器选用ABB ACS530和ACS 580 西门子G120 变频器作为电机驱动控制器。 PLC 作为profibus-DP主站,其他变频器和模块作为从站与子站进行数据通讯控制。 上位机系统采用研华工控机作为人机交互,系统安装正版WINCC软件。 现场操作台安装西门子触摸屏进行系统设备的状态显示。

3 应用状况及使用效果

该生产线自投产以来, 至今已运行达到两年时间。 可实现淬火工件自炉门打开开始到工料完全入冷却介质的时间≤60 s(实测58 s),所热处理的产品质量满足以下要求:

材料为40CrNi3MoV(SUPER CMV),长轴(中心带通孔)类零件,单根零件最大外径约334 mm,长度约1 600~3 000 mm,硬度HB429~477。

该生产线在处理航空发动机锻造行业杆类(中间带孔)零件效果显著,热处理后的表面硬度合格且均匀、工件无变形,投产一年后一次性完美获得美国罗罗公司关于该类零件的航空标准认证。

4 结语

基于旋转装取料的立式淬回火生产线在航空锻造行业的成功应用, 极大地增强了企业在该领域的竞争力。 立式淬火加热炉温均匀性±10 ℃(实测低于±10 ℃), 立式回火炉炉温均匀性达到±5 ℃(实测低于±5 ℃),生产线各参数均达到或优于AMS 2750E相关标准, 设备运行故障率低, 同种产能占地面积小,结构耐用可靠,所处理的产品质量好。 为我国在航空发动机零件锻造热处理领域的发展奠定了坚实的基础。