原料种类对氮化物结合碳化硅砖用泥浆性能的影响

2022-07-27孙衍烁闫磊鑫曹会彦秦红彬

刘 勇,李 勇,孙衍烁,闫磊鑫,曹会彦,秦红彬

(1.中钢集团洛阳耐火材料研究院有限公司 先进耐火材料国家重点实验室,河南 洛阳 471039;2.鞍钢股份炼焦总厂,辽宁 鞍山 114021;3.中冶焦耐(大连)工程技术有限公司,辽宁 大连 116085)

碳化硅火泥用于高炉碳化硅镶砖、 干熄焦牛腿砖、铝电解槽碳化硅砖以及陶瓷窑碳化硅的砌筑或粘接[1-3]。 目前,碳化硅泥浆主要以碳化硅颗粒和细粉为主要原料,以液体酚醛树脂为结合剂,具有养护强度高、砌体结构稳定性和气密性好、理化性能稳定的优点。部分厂商使用碳化硅废砖料进行氮化硅结合碳化硅砖用火泥的制作[4],用户也希望火泥的化学组成与砖相近。 但是,氮化硅相对于碳化硅更易氧化,因此,含有氮化硅成分的泥浆的性能是否满足长期使用尚待验证。 本工作采用碳化硅、氮化硅和氮化硅结合碳化硅废砖粉为主要原料对氮化硅结合碳化硅砖用泥浆锥入度、粘结强度和抗氧化性能进行对比研究。

1 试验

1.1 原料与配比

所用原料主要为:粒度0.5~0 mm和≤0.074 mm、ω(SiC)=98.31%的碳化硅,粒度≤0.074 mm、ω(Si3N4)=93.26%的氮化硅, 粒度0.5~0 mm和≤0.074 mm、ω(SiC)=74.42%、ω(Si3N4)=20.26%的氮化硅结合碳化硅废砖粉,结合剂选为液体酚醛树脂,外加少量添加剂。

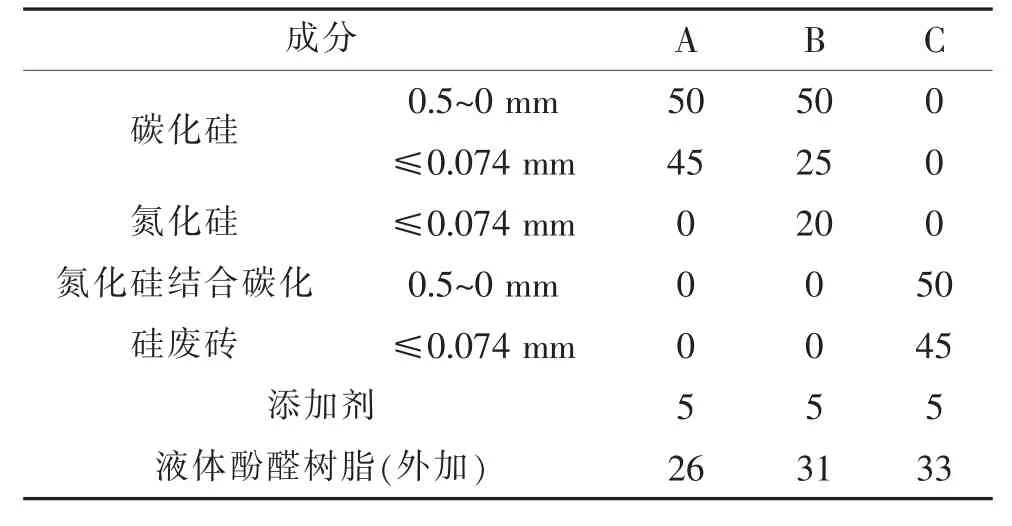

试样配料组成如表1所示。将碳化硅原料试样标记为A,碳化硅复合氮化硅原料试样标记为B,氮化硅结合碳化硅废砖粉原料试样标记为C。

表1 试验配料组成 (%)

1.2 试样制备及性能检测

将配好的物料倒入搅拌机中干混1 min,然后加入液体酚醛树脂湿混6 min,制备成泥浆,以初始锥入度450 mm左右为评定标准确定结合剂加入量,三组试样结合剂加入量分别是26%、31%和33%。 然后按照GB/T 22459-2008进行稠度(锥入度法)和抗折粘接强度(110 ℃和180 ℃烘干24 h,600 ℃、800 ℃和1 300 ℃空气气氛和埋炭条件下热处理3 h),并制作50 mm×50 mm×50 mm立方体试块进行抗氧化性能测试(600 ℃和800 ℃空气气氛)。

2 结果与讨论

2.1 原料对泥浆锥入度的影响

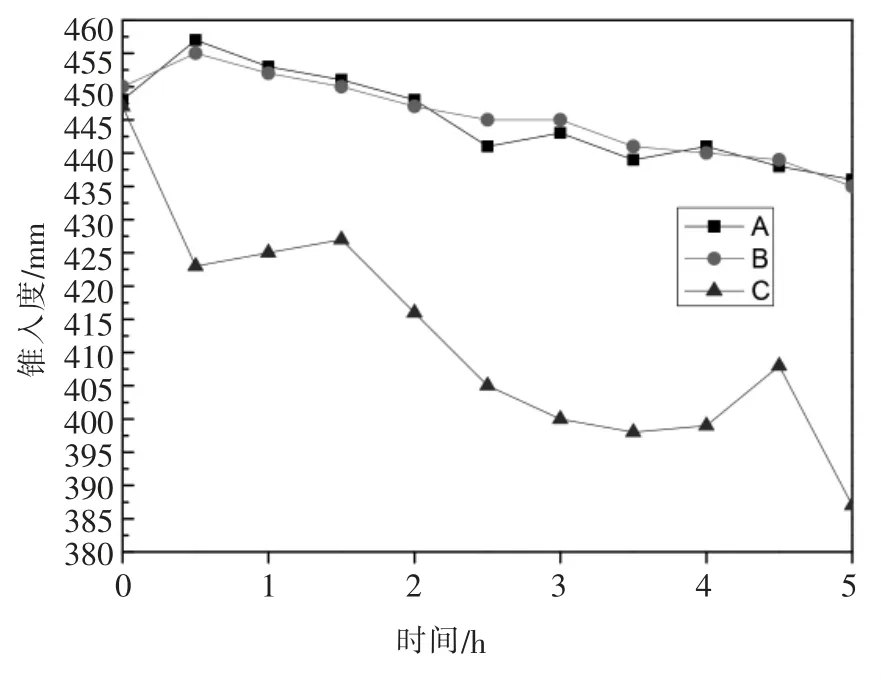

在温度为(25±5) ℃,湿度为20%~25%的条件下,按照GB/T 22459.1-2008对三组试样进行锥入度测试,在不同时间下的锥入度如图1所示。

图1 不同原料火泥试样锥入度随时间的变化曲线图

可以看出,将三组泥浆按照450 mm左右的锥入度搅拌完成后,随着时间的推移,锥入度出现了较大的变化。 合成碳化硅原料和碳化硅复合氮化硅原料的A和B试样的锥入度随着时间的延长呈现出先增大后变小的变化趋势。 但在5 h的时间内,锥入度的数值保持在435 mm以上,材料具有较长的可施工时间。分析认为酚醛树脂中具有一定量的水、酒精和挥发分,初期水分与碳化硅原料的润湿不完全,随着时间的推移水分逐渐润湿原料,材料的锥入度增加;另外, 水分、 酒精和挥发分的挥发会增加泥浆的粘稠度,导致锥入度减小。 以废砖粉为主要原料的C试样的锥入度基本呈现出逐渐减小的变化趋势, 可能是由于砖在使用过程中渗入了少量碱性物质, 在混料完成后被水逐渐溶出,导致酚醛树脂出现固化,进而降低了泥浆的锥入度。

2.2 原料对泥浆抗折粘结强度的影响

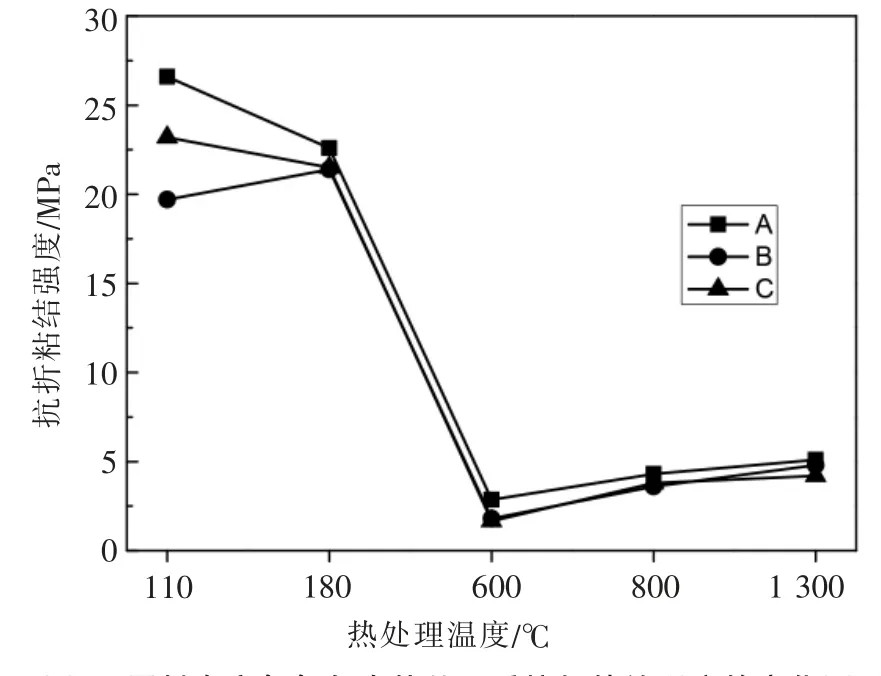

将粘结样条在不同温度和气氛下进行热处理,空气环境下热处理后的抗折粘结强度测试结果如图2所示。

图2 原料在空气气氛中热处理后抗折粘结强度的变化图

可以看出, 三组试样在110 ℃烘干后的抗折粘结强度差别较大,其中全碳化硅原料的A试样的粘结强度超过了25 MPa, 碳化硅与氮化硅原料的B试样的强度接近25 MPa, 而以废砖粉为主要原料的C试样的强度不足20 MPa。 180 ℃烘干后的强度差别不大,均在22 MPa左右。 分析认为,低温下泥浆的抗折粘结强度主要由酚醛树脂提供, 因此三组试样的抗折强度均比较高。

由图2还可以看出,三组试样的强度在三种温度下热处理后的强度均比较低, 且随着热处理温度的升高而升高,其中以纯碳化硅为原料的试样A的强度最高,B试样和C试样的强度差别不大。 分析认为,中高温条件下酚醛树脂在空气中逐渐氧化分解, 已经起不到粘结剂的作用, 体系中的强度主要由原料间的烧结提供,氮化硅相对于碳化硅更易氧化,少量氧化产生的二氧化硅保护膜可以提高试样常温抗折强度,但大量的氧化会导致其结构疏松,降低强度。

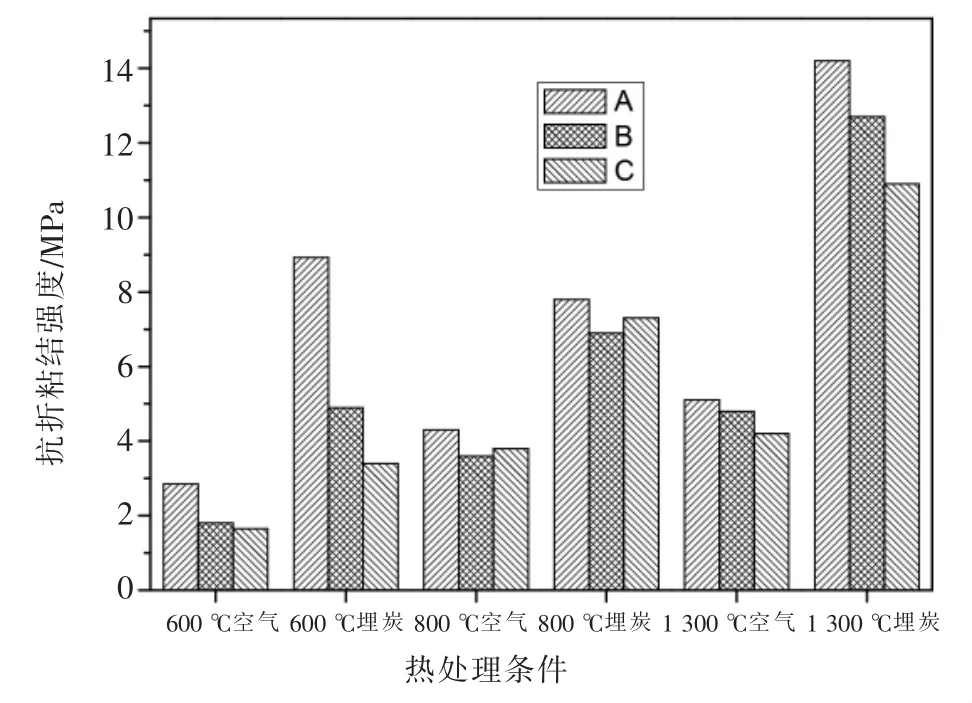

不同温度和气氛下热处理后的抗折粘结强度对比如图3所示。

图3 不同热处理条件对抗折粘结强度的影响对比图

可以看出, 三组试样在三种热处理温度下的抗折粘结强度均以埋炭试样的略高,尤其是1 300 ℃热处理时, 其抗折粘结强度由不足5 MPa升高到了10 MPa以上,其中A试样的强度超过了14 MPa。 在全部的热处理条件下,均以A试样的抗折粘结强度最高,可能是由于A试样泥浆所需结合剂的量相对较少,结合剂中挥发分挥发后留下的孔隙较少, 泥浆在热处理过程中试样烧结效果优于B试样和C试样所致。

2.3 原料对泥浆抗氧化性能的影响

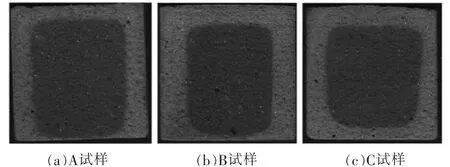

为了研究不同原料配置氮化硅结合碳化硅砖用泥浆的耐用性能, 对三组耐火泥浆试样在800 ℃条件下进行抗氧化性能对比实验, 氧化后试样剖面照片如图4所示。

图4 800 ℃时抗氧化试样剖面照片

可以看出, 三组试样在800 ℃氧化后照片均在试样四周出现一层氧化层,氧化层厚度以B试样的最厚,A试样和C试样的氧化层厚度差别不大,A试样的抗氧化性能相对更好。 分析认为800 ℃时,氮化硅相对于碳化硅更容易氧化,且试样中氮化硅/碳化硅氧化后不能在试样表面形成一层稳定的釉层, 因此以氮化硅原料引入的B试样的氧化更为严重,C试样中氮化硅以结合相存在于原料中, 其抗氧化性能相对于B试样略好,仍不如以纯碳化硅为原料的A试样。

3 结论

(1)碳化硅为原料的试样所需粘结剂较少,废砖粉为原料的试样所需粘结剂较多, 以合成原料为主原料的两种泥浆的锥入度随时间延长衰减较小,以废砖粉为原料的泥浆的锥入度随时间延长大幅衰减,且不稳定。

(2)三组试样在低温下烘干后的抗折粘结强度均比较高,180 ℃烘干后试样的强度基本相同,约为22 MPa。但中高温热处理后的强度较低,空气气氛下600 ℃和800 ℃热处理后试样的强度不足5 MPa。 埋炭条件下热处理后试样的强度大幅增加。1 300 ℃埋炭热处理后试样的强度均超过了10 MPa。

(3)以纯碳化硅为原料的试样的抗氧化性能最好,以废砖粉为原料试样的抗氧化性能居中,加入氮化硅原料试样的抗氧化性能最差。