临氢缓和条件下煤-油共炼过程反应机制

2022-07-26孙昱东韩忠祥

孙昱东, 魏 成, 韩忠祥, 顾 强

(1.中国石油大学(华东)化学化工学院,山东青岛266580; 2.陕西莱特迈思光电科技有限公司,陕西西安710075)

煤-油共炼是以劣质重油为溶剂,在氢气和催化剂存在下通过加氢裂解将煤部分转变为液体燃料的过程,是煤直接液化技术的延伸,具有生产成本低、转化率高、原料适应性广和产品质量好等优点,可实现煤与劣质重油的耦合加工[1-5]。溶剂油的存在既可以分散、溶胀煤粉和催化剂颗粒,破坏煤结构中交联的化学键,也可以溶解氢气、提供和传递活性氢、维持反应体系稳定等。由于煤和溶剂油均为结构和组成复杂的混合物,液化过程会发生一系列的平行-顺序反应,是一个极其复杂的综合化学反应过程。目前很多学者[6-7]对其反应机制进行研究并建立模型,但这些模型绝大多数涉及到难于表征结构和组成的反应中间产物——前沥青烯和沥青烯,使反应历程复杂化,适用性较差。选取高家堡煤和加氢煤焦油为原料,采用自制的铁系催化剂,以液、固产物分布和液化油馏程为指标,在高压釜中考察不同反应条件对临氢缓和状态下煤-油共炼过程的影响,建立煤-油共炼反应机制模型,借助此模型确定不同反应条件下煤-油共炼的反应历程。

1 实 验

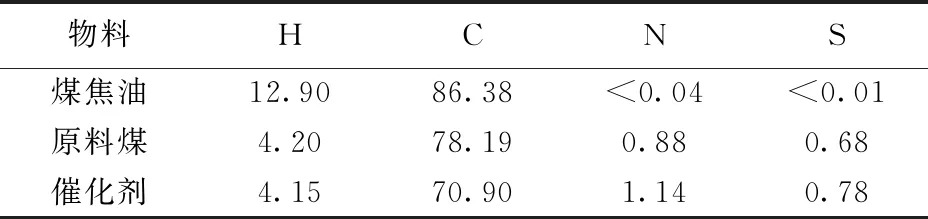

以高家堡煤为原料,加氢煤焦油为溶剂,采用自制的铁系催化剂在CQF0.2高压釜内进行煤-油共炼,物料性质见表1和2。

表1 物料元素质量分数

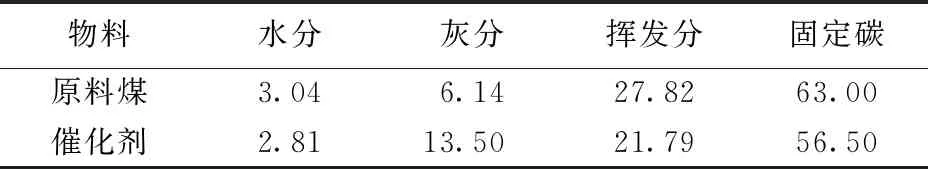

表2 原料煤、催化剂工业分析

加氢煤焦油中小于230 ℃的馏分仅占11.1%,230~360 ℃馏分占49.7%,大于360 ℃馏分占39.2%。

根据前期实验结果[8],研究选用的基准反应条件:反应温度为440 ℃,反应时间为40 min,氢初压为6 MPa,煤粉添加量为15.0 g,溶剂油加量为30.0 g,催化剂为煤粉质量的15%,硫助剂为煤粉质量的0.5%。反应结束后,将高压釜骤冷至室温,以排水集气法收集计量气体产物,釜内物料采用索氏抽提分离得到液体和固体产物,对产物进行组成分析。

2 结果分析

2.1 反应温度对煤-油共炼的影响

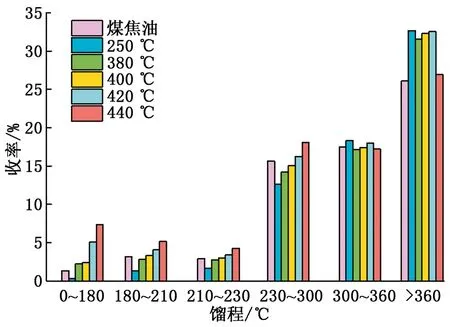

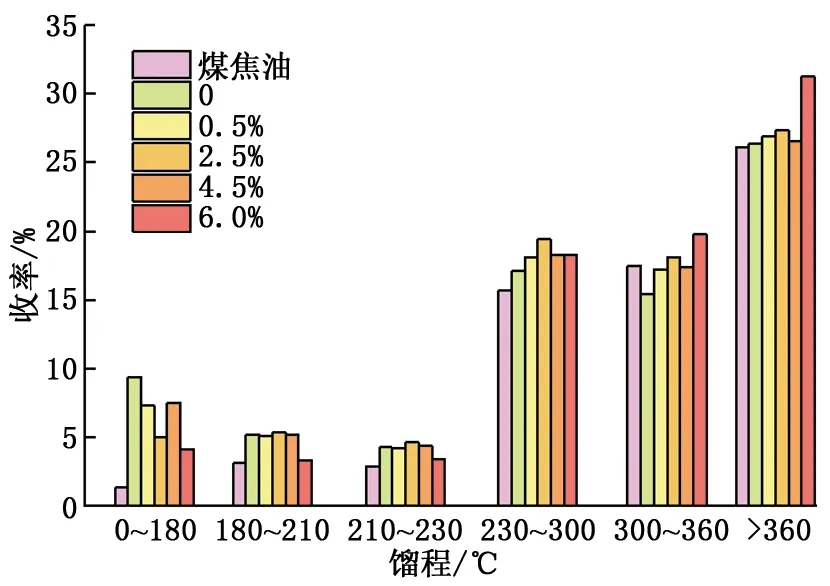

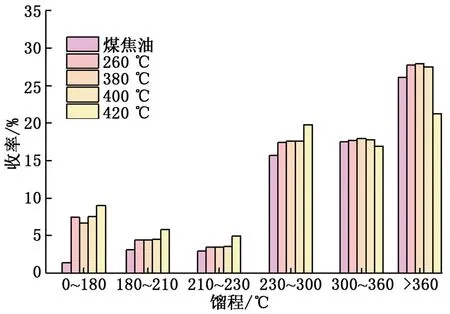

其他为基准反应条件,不同反应温度时煤-油共炼的液、固体产物产率见表3,液体产物馏程见图1。

图1 反应温度对液体产物馏程的影响

由表3可知,随反应温度升高,液体产率从0.9%升至36.2%后开始下降,固体产率则从98.0%降至62.6%后再增加。250 ℃时,主要发生煤的溶胀作用,但原料煤热失重图[8]在300 ℃前有一个小的失重峰,表明低温时会有少量化学键在热作用下发生裂解,液体产率较低;随反应温度升高,煤中杂原子桥键和脂肪侧链等断裂生成自由基,并与氢自由基作用生成液体产物,液化速度加快,420 ℃时液体产率达到最大,随后液收率下降,表明过高的温度下煤裂解产生自由基的速率比较快,体系中氢自由基不足,多余的自由基缩合生成焦炭。

表3 不同反应温度时煤-油共炼产物产率

液化过程中,煤裂解产生的大分子自由基先与氢自由基作用生成高沸点产物,再进一步氢解生成小分子油品。由图1可知,随反应温度升高,不仅煤裂解生成的高沸点产物增加,高沸点产物氢解为低沸点产物也在增加,达到440 ℃时,煤液化速度放缓,产物中重组分仍在氢解,轻组分含量持续增加。

2.2 硫助剂对煤-油共炼的影响

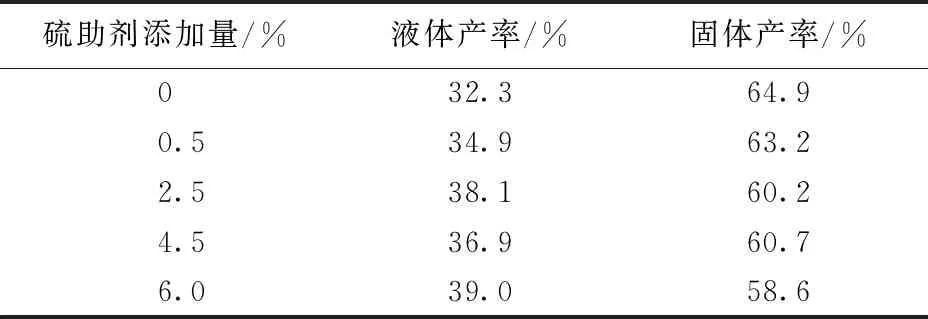

硫助剂在反应条件下生成H2S并与催化剂、溶剂、煤粉相互作用,不仅预硫化催化剂,还可以传递氢自由基[9],促进煤的液化反应。高晋生等[10]发现H2S对煤加氢液化有明显的促进作用。其他为基准反应条件,不同硫助剂添加量时产物产率见表4,液体产物馏程见图2。

图2 硫助剂添加量对液体产物馏程的影响

表4 不同硫助剂添加量时煤-油共炼产物产率

由表4可知,无硫助剂时液体产率已高达30%以上,说明煤和催化剂本身所含的硫可以促进催化剂的硫化,转化为高活性的磁黄铁矿。随硫助剂添加量增加,催化剂活性增加,液体产率从32.3%增至39.0%,固体产率从64.9%降至58.6%。

由图2可知,无硫助剂时,液体产物中大于300 ℃的重组分更多的转化为轻组分,加入硫助剂在促进煤液化的同时,液体产物的中轻组分并没有增加,而重组分有所增加,说明硫助剂的作用主要是促进煤的临氢裂解反应。

2.3 催化剂添加量对煤-油共炼的影响

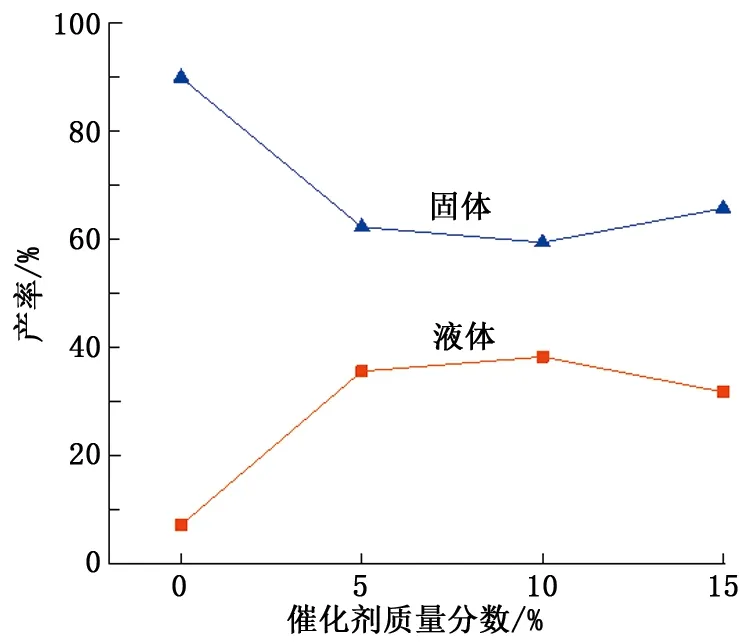

其他为基准实验条件,催化剂添加量(质量分数,下同)为0、5%、10%和15%时,液、固产物产率见图3,液体产物馏程见图4。

图3 催化剂添加量对产物分布的影响

图4 催化剂添加量对液体产物馏程的影响

由图3可知,随催化剂添加量增加,液体产率由7.2%升至38.2%后开始降低,固体产率从89.8%降至59.3%后再升高。无催化剂时,液体产率小于10%,主要是煤在高温自催化作用下发生少量热解反应。有催化剂时,液体产率均超过30%,且在添加量为10%时达到最高值约38%,进一步增加催化剂用量则液体产率降低。催化剂的存在及活性点数的增加,提高了煤-油共炼的转化率和液体产率;当催化剂添加量过高时,体系中硫化催化剂的H2S不足,催化效果降低。

由图4可知,无催化剂时,煤与溶剂油可发生临氢热解反应,重组分转变为轻组分。添加催化剂后,高于300 ℃组分收率增加,低于300 ℃组分收率减少,催化剂的存在促进了氢气转化生成氢自由基,有利于一次热解生成大分子自由基的稳定,二次裂解受到抑制,产物油中重组分含量增加。

催化剂促进煤液化的作用显著,但效果与催化剂加入量、体系中H2S浓度、煤中具有自催化作用的物质等有关。

2.4 氢初压对煤-油共炼的影响

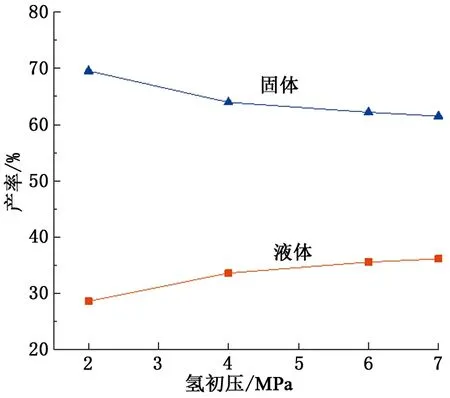

其他为基准实验条件,氢初压2、4、6和7 MPa时液、固产物产率见图5,液体产物馏程见图6。

图5 氢初压对产物分布的影响

图6 不同氢初压时的液体产物馏程

煤-油共炼中,氢气通过催化剂为裂解产生的自由基供氢[11],氢初压升高,增加了氢气与溶剂、催化剂和硫助剂的作用,活性氢数量增多,有利于煤热解产生自由基的稳定。随氢初压升高,液体产率从28.6%升至36.1%,固体产率从69.5%降至61.5%。

由图6可知,氢初压升高,液体产物中低于180 ℃组分增加,180~300 ℃组分基本不变,大于300 ℃组分先增加后降低,适当的氢压可以促进煤液化及产物中重组分的氢解。

2.5 反应时间对煤-油共炼的影响

基准实验条件下,反应时间为20、40、60和80 min时液、固产物产率见图7,液体产物馏程见图8。

图7 不同反应时间的产物分布

由图7可知,在20~80 min内,时间对煤-油共炼的影响不显著,液体产率约为34%,固体产率约为63%,高家堡煤在较短的反应时间内就有理想的液化率。

由图8可知,随反应时间增加,液体产物中低于300 ℃组分增加,高于300 ℃组分降低,恒温下延长反应时间有利于重组分转化为轻质油品[12]。

图8 反应时间对产物油馏程的影响

2.6 停留温度对煤-油共炼的影响

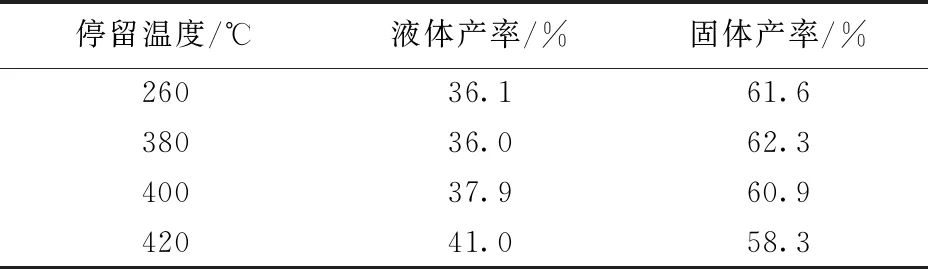

基准反应条件下,升温至260、380、400和420 ℃时停留20 min,对液、固产物产率的影响见表5,对液体产物馏程的影响见图9。

表5 不同停留温度时的煤-油共炼产物产率

图9 停留温度对产物油馏程的影响

由表5可知,随停留温度升高,液体产率从36.1%增至41.0%,固体产率从61.6%降至58.3%。增设停留温度相当于延长了反应时间,可更好发挥溶剂对煤的溶胀作用,且催化剂活性随停留温度升高而增强,两者共同促进了煤中化学键的断裂,故400 ℃前液体产率随停留温度升高缓慢增加;停留温度达到最佳反应温度420 ℃时,催化剂活性最高,煤中化学键大量断裂,液体收率快速增加。

由图9可知,420 ℃前增设停留温度,液体产物间馏程差别不大;420 ℃时增设停留温度,高于300 ℃组分收率显著降低,其他馏分收率均增加,说明较高温度在促进煤液化的同时,促进了重组分氢解生成更多的小分子油品。

对比图8、9可知,增设停留温度后液体产物中低于300 ℃组分增加,高于300 ℃组分降低。Pradhan等[12]认为等温阶段可使前沥青烯和沥青烯氢解为轻质油和气体,促进液化油的大分子氢解为低沸点油品。

3 煤液化机制

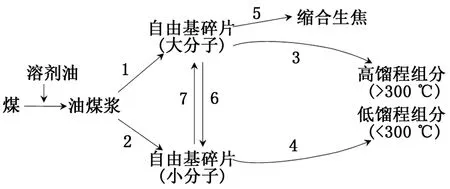

通过研究临氢缓和条件下各因素对煤-油共炼液、固产物收率及液体产物馏程的影响,结合对煤热解过程中自由基及氢自由基生成的认识,建立煤的临氢缓和液化过程反应机制(图10)。煤首先在高温下裂解生成自由基,再与催化剂作用下生成的氢自由基、溶剂裂解生成的自由基等结合,转化为高沸点或低沸点油品以及半焦等。

图10 煤-油共炼反应机制

(1)420 ℃以前,煤的液化主要是先裂解为大分子自由基,再与氢自由基结合生成高沸点产物(1—3过程);随温度升高,大分子自由基快速裂解为小分子自由基,再与氢自由基结合生成低沸点产物(1—6—4和2—4过程)。反应温度过高,裂解生成的大、小分子自由基发生缩合生焦反应(1—5和2—7—5过程)。

(2)无硫助剂或催化剂时,煤裂解生成的大分子自由基主要热解为小分子油品(1—6—4过程);有硫助剂和催化剂时,催化作用生成的氢自由基会阻碍大分子自由基的进一步裂化(1—3过程);随催化剂添加量增加,硫助剂由过剩到不足,催化剂活性下降,大分子自由基先增加后减少(1—3过渡为1—6—4过程)。

(3)氢初压升高,氢自由基浓度增加,煤裂解生成的自由基更易于与氢自由基结合生成油品(1—3,2—4或1—6—4过程)。

(4)随反应时间延长,反应过程开始以1—3为主,随后1—6—4过程和2—4过程逐渐增强,液体产物中重组分减少,轻组分增加。反应时间过长,缩合生焦反应(所有油品均可发生)逐渐增强,液体产率降低。

(5)达到反应温度前增设停留温度,可强化溶剂的溶胀作用并延长反应时间,强化2—4、1—3和1—6—4过程,裂解生成的自由基更好地转化为低沸点组分。

由此可见,该机制不仅可以简单地描述煤转化为高沸点组分、低沸点组分和半焦的过程,且淡化了传统机制对沥青烯和前沥青烯的描述,避免了一些复杂的过程,例如,前沥青烯转化为沥青烯、沥青烯转化为油品、前沥青烯转化为油品以及这些过程的可逆反应等[11,13-15]。

4 结 论

(1)煤-油共炼是一个复杂的平行-顺序反应过程,反应条件对液化率及液体产物馏程具有重要影响,选取合适的反应条件,是改善产品分布和组成的前提。

(2)与已有模型相比,建立的机制模型简化了煤-油共炼的反应过程,可以较好地解释不同反应条件下煤液化的反应历程及对反应结果的影响。