复杂裂缝中支撑剂运移铺置规律数值模拟

2022-07-26郭天魁宫远志刘晓强王增林徐建春罗志林

郭天魁, 宫远志, 刘晓强,3, 王增林, 徐建春, 盛 茂, 陈 铭, 罗志林

(1.中国石油大学(华东)石油工程学院,山东青岛 266580; 2.中国石化胜利油田分公司,山东东营 257100;3.北京大学地球与空间科学学院,北京 100871; 4.中国石油大学(北京)石油工程学院,北京 102249)

裂缝型储层水力压裂裂缝扩展过程中往往会沟通地层中的天然裂缝,与水力裂缝连接形成复杂裂缝[1-2]。因此研究支撑剂在复杂裂缝中的运移铺置规律,来获得最佳的支撑剂分布情况,对提高裂缝导流能力和增加油气产量尤为关键[3-4]。但目前支撑剂缝内运移规律研究多针对单一双翼缝,缺少系统地对复杂裂缝中支撑剂铺置形态的研究[5]。Sahai[6]和Wen等[7]通过平行板实验对不同复杂程度裂缝中支撑剂的运移规律进行了模拟。Li等[8]研究了不同分支缝角度(30°、60°和90°)中砂堤铺置形态,发现随着角度的增大,分支缝中砂堤堆积变少。数值模拟方法分为欧拉-欧拉法和欧拉-拉格朗日法。一些学者基于前者展开了研究,黄志文等[9]、温庆志等[10]、王伟文等[11]采用CFD方法模拟了不同裂缝中支撑剂的输送过程。但欧拉-欧拉方法将固体相拟流体化,将多个颗粒视为一个单元,不能很好地考虑每个颗粒的运动与作用[12],而基于欧拉-拉格朗日的CFD-DEM耦合方法能很好地解决上述问题[13-14]。现有的研究主要针对单条直缝为主,Zhang等[15]建立了平行板间的固液混合模型,运用CFD-DEM对水力压裂中支撑剂流动的微观机制进行了分析。Kou等[16]采用CFD-DEM方法研究复杂裂缝中支撑剂铺置规律,结果表明支撑剂粒径与分支缝裂缝宽度比决定分支缝中支撑剂铺置效果。笔者基于CFD-DEM耦合方法,建立复杂裂缝三维模型,研究并分析注入流速、压裂液黏度、支撑剂密度对支撑剂在复杂裂缝中的运移铺置规律,为实际压裂设计提供理论支撑与指导。

1 模拟方法与模型建立

1.1 模拟方法

基于欧拉-拉格朗日的CFD-DEM耦合方法研究复杂裂缝中支撑剂的运移铺置规律。该方法中压裂液为流体相,采用CFD法计算;支撑剂为离散相,采用DEM法计算。耦合过程为:CFD开始计算一时间步长中流体的流动,通过压力与动量传输到DEM,计算该时间步长下颗粒运动,更新颗粒的位置与速度,将结果传输回CFD,更新流体域的压力与速度场并进行下一时间步长的计算。流体相与固体相双向耦合,保证了数值模拟的准确性。

(1)流体控制方程。连续性方程、动量守恒方程、能量守恒方程分别为

(1)

αfρfg-S,

(2)

(3)

式中,αf、ρf、uf和t分别为流体体积分数、密度、速度和注入时间;p、g、τ和S分别为流体压力、重力加速度、黏性应力张量(主要由黏度决定)和动量源相(与颗粒相有关);cp、T、k和ST分别为流体比定压热容、温度、传热系数和内热源(黏性耗散项)。

(2)颗粒控制方程。采用DEM法模拟支撑剂的运动,支撑剂接近于球形与DEM中颗粒模型相符,确保了模拟的精确性。支撑剂在压裂液中的运动受到流体作用力、自身重力及其他颗粒施加作用力的控制。支撑剂在压裂液中的运动主要为平动与转动,控制方程[17]为

(4)

式中,mi为颗粒质量;vi为颗粒平动速度;εi为颗粒角速度;Fpf,i为流体对颗粒作用力;Fc,ij和Fd,ij分别为颗粒间相互的弹性力和黏性阻力;kc为与颗粒i作用的总颗粒数;Ii为颗粒的转动惯量;Ti为作用在颗粒上的总扭矩。

1.2 模型建立

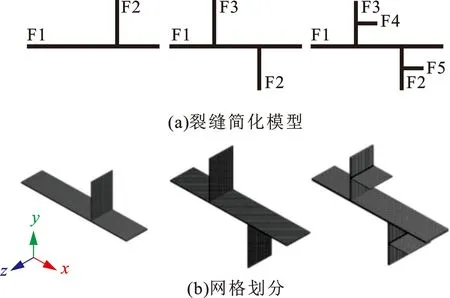

建立三维复杂裂缝模型,模拟等宽裂缝下支撑剂的运移铺置规律。考虑到天然裂缝发育程度不同,建立不同级数的裂缝网络,并进行网格划分,对裂缝连接处进行加密处理。3种模型的网格数分别为33 600、42 000、48 000,网格质量高,裂缝简化模型与网格划分如图1所示。图1(a)中F1~F5表示不同尺寸裂缝:F1为主裂缝,尺寸为300 mm×60 mm×5 mm;F2与F3为二级裂缝,分别位于F1的1/3和2/3处,尺寸为100 mm×60 mm×3 mm;F4与F5为三级裂缝,分别位于F3和F2的1/2处,尺寸为50 mm×60 mm×2 mm。施工参数:入口流速为0.3 m/s,压裂液密度和黏度分别为1 000 kg/m3和3 mPa·s,支撑剂的密度和粒径分别为2 500 kg/m3和0.8 mm,砂比为10%。设置模型左侧为速度入口;主缝和分支缝的出口采用压力出口,为避免回流影响支撑剂铺置效果,出口为全开;壁面为非滑移边界。支撑剂在缝内传输主要受流场和重力控制,相似准则主要考虑流态相似,遵循雷诺数和弗劳德数相似,本文中模型宽度和施工参数与现场相似,故保证流速与现场相似即可[18]。

图1 裂缝简化模型与网格划分

2 结果分析

2.1 砂堤铺置形态

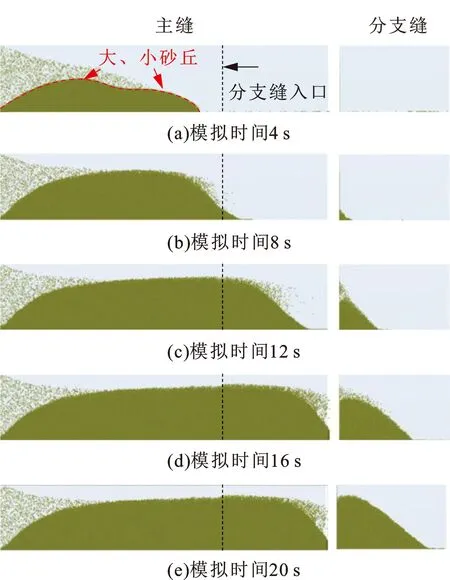

设置分支缝角度为90°,位于主裂缝的2/3处。不同时间砂堤分布形态如图2所示。支撑剂在裂缝内的运动主要有两种:一种是在流体拖曳力作用下,支撑剂被带入裂缝的水平运动,达到平衡高度后转为流化作用,受砂堤上部的流体影响,支撑剂被携带至砂堤背面;另一种是在重力作用下,支撑剂在裂缝中沉降形成砂丘。

图2(a)中,采用低黏滑溜水作为携砂液,支撑剂进入裂缝后快速沉降,在未进入分支缝前就已经形成有效砂堤,分支缝中几乎无颗粒进入。颗粒沉降到裂缝底部后,缝口处堆积的支撑剂阻挡了后续支撑剂的运移,迫使流场向上转向,呈现“一大一小”双砂丘的砂堤形态;图2(b)中,随着携砂液继续注入,支撑剂陆续沉降,砂堤高度不断增加至平衡高度,支撑剂的运移方式由携带注入转为流化作用,运动方式主要有沉降、流化、旋涡,支撑剂开始进入分支缝,形成砂丘;图2(c)中,支撑剂继续注入,进入分支缝中的支撑剂数目变多,主缝砂堤高度不变,分支缝砂堤高度明显增加;图2(d)中,由于分支缝的分流作用,分支缝后的主缝砂堤高度略微增加。随着注入时间增加,分支缝砂堤高度与主缝接近,分支缝得到充分填充。

图2 不同模拟时间支撑剂分布形态

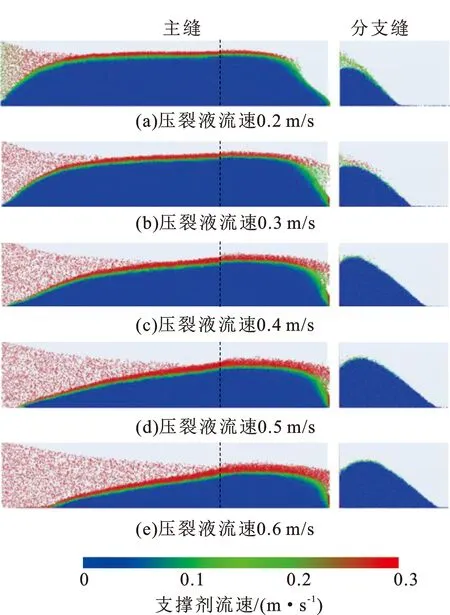

2.2 压裂液流速

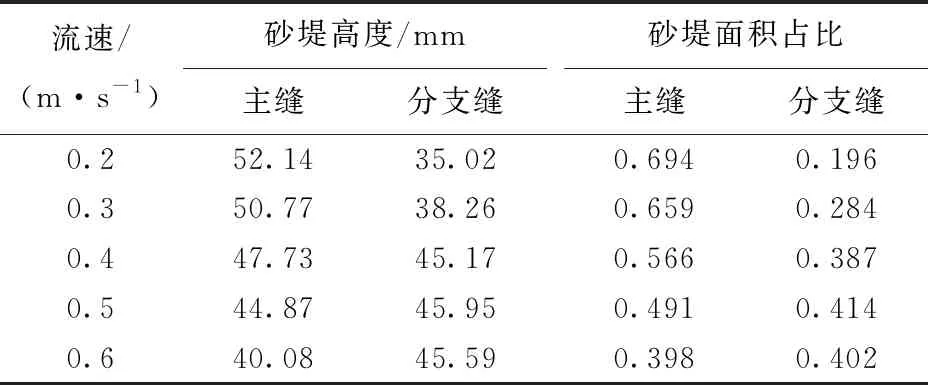

模拟不同压裂液流速下支撑剂运移铺置效果,模拟时间15 s,支撑剂分布形态如图3所示。砂堤高度与无因次面积比(主缝、分支缝砂堤面积占主缝、分支缝总面积比例)见表1。

表1 不同流速下砂堤充填效果评价参数

支撑剂在裂缝中的运移主要靠携砂液的携带作用,而注入流速与拖曳力成正相关,流速增加使流体对颗粒的拖曳力增大,更容易被携砂液带入裂缝。从图3可以得出:随着流速增加,支撑剂运移距离增加,沉降速度减小,缝口堆积效果得到改善,悬浮区面积大幅增加,出口设为全出口,部分支撑剂从主缝出口流出,导致主缝中的砂堤高度和面积减少。注入流速从0.2 m/s增加到0.6 m/s,主缝砂堤平衡高度和砂堤面积占比分别减少了23.13%和42.71%,分支缝砂堤高度和砂堤面积比分别增加了30.18%和98.57%。这是由于随着支撑剂注入,进入分支缝数目增加,相较于主缝来说,分支缝分流的携砂液动量低,缝宽小,分支缝中颗粒易沉降,因此分支缝的砂堤高度比主缝砂堤平衡高度高,当流速超过0.4 m/s时,分支缝中砂堤高度和面积基本不变。

图3 不同流速下支撑剂分布形态

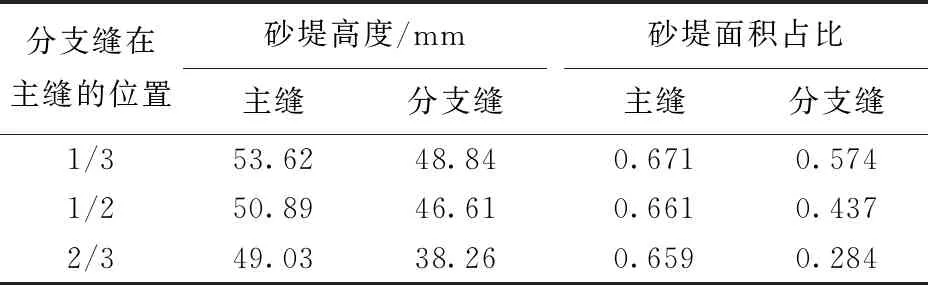

2.3 分支缝位置

由于地层条件不同,形成的分支缝位置也会有所不同,研究分支缝的位置有利于了解地下支撑剂运移的真实情况。设置模拟时间15 s,砂堤铺置形态如图4所示。砂堤高度与无因次面积比见表2。

表2 不同分支缝位置下砂堤充填效果评价参数

图4(a)中,支撑剂随携砂液进入裂缝,当分支缝位置距入口较近时,支撑剂运移到分支缝入口时还未形成有效砂堤,悬浮数目较多,此时进入分支缝的颗粒主要是流体拖曳力作用,分支缝中支撑剂数目较多,分支缝砂堤高度和面积占比较高。由于分支缝分流效果明显,降低了主缝后续流动动力,分支缝入口后的主缝支撑剂更易沉降,主缝的砂堤高度较高;图4(b)中,对于1/2位置的分支缝,主缝中已开始形成砂堤,但仍有一些悬浮的支撑剂,进入分支缝的颗粒由携砂液携带和主缝砂堤重力作用共同影响,进入难度增加,相比1/3位置的分支缝砂堤高度和面积都略微降低;图4(c)中,分支缝位置离主缝入口较远时,在运移到分支缝之前,主缝中的砂堤已经达到平衡高度,支撑剂需越过砂堤逐渐向裂缝远端运移,进入分支缝的支撑剂主要靠重力作用,进入难度继续增加,砂堤铺置效果变差。随着分支缝的位置从1/3到2/3,分支缝砂堤高度和面积占比分别降低了21.67%和50.61%。

图4 不同分支缝位置支撑剂分布形态

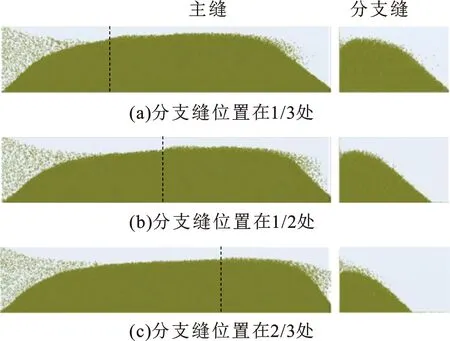

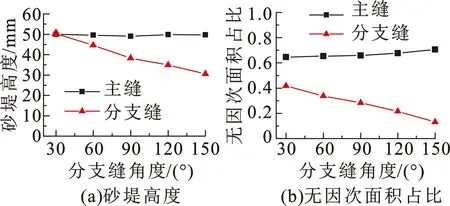

2.4 分支缝角度

分支缝位置位于主裂缝2/3处,模拟时间15 s,不同角度分支缝的支撑剂分布形态如图5所示。砂堤高度与无因次面积分布如图6所示。

图5 不同分支缝角度下支撑剂分布形态

图6 不同分支缝角度下砂堤充填效果评价

分支缝角度从30°到150°时,由于分支缝位置远离主缝入口,主缝砂堤铺置受影响较小,形成的砂堤形态相近,砂堤平衡高度基本不变。

进入分支缝的支撑剂数目受角度影响明显,当分支缝与主裂缝角度较小时,分支缝与主缝流动方向相同,压裂液进入分支缝的阻力较小,携带更多的支撑剂,分支缝的砂堤高度与主裂缝基本一致,支撑效果较好。角度不断增加,支撑剂输送效率降低,当角度超过90°后,分支缝流动方向与主裂缝相反,流动阻力大,进入分支缝的支撑剂减少,主要靠主缝堆积的重力沉积作用,支撑效果变差。分支缝角度从30°增加到150°,分支缝砂堤高度和面积占比分别降低了39.19%和68.88%。

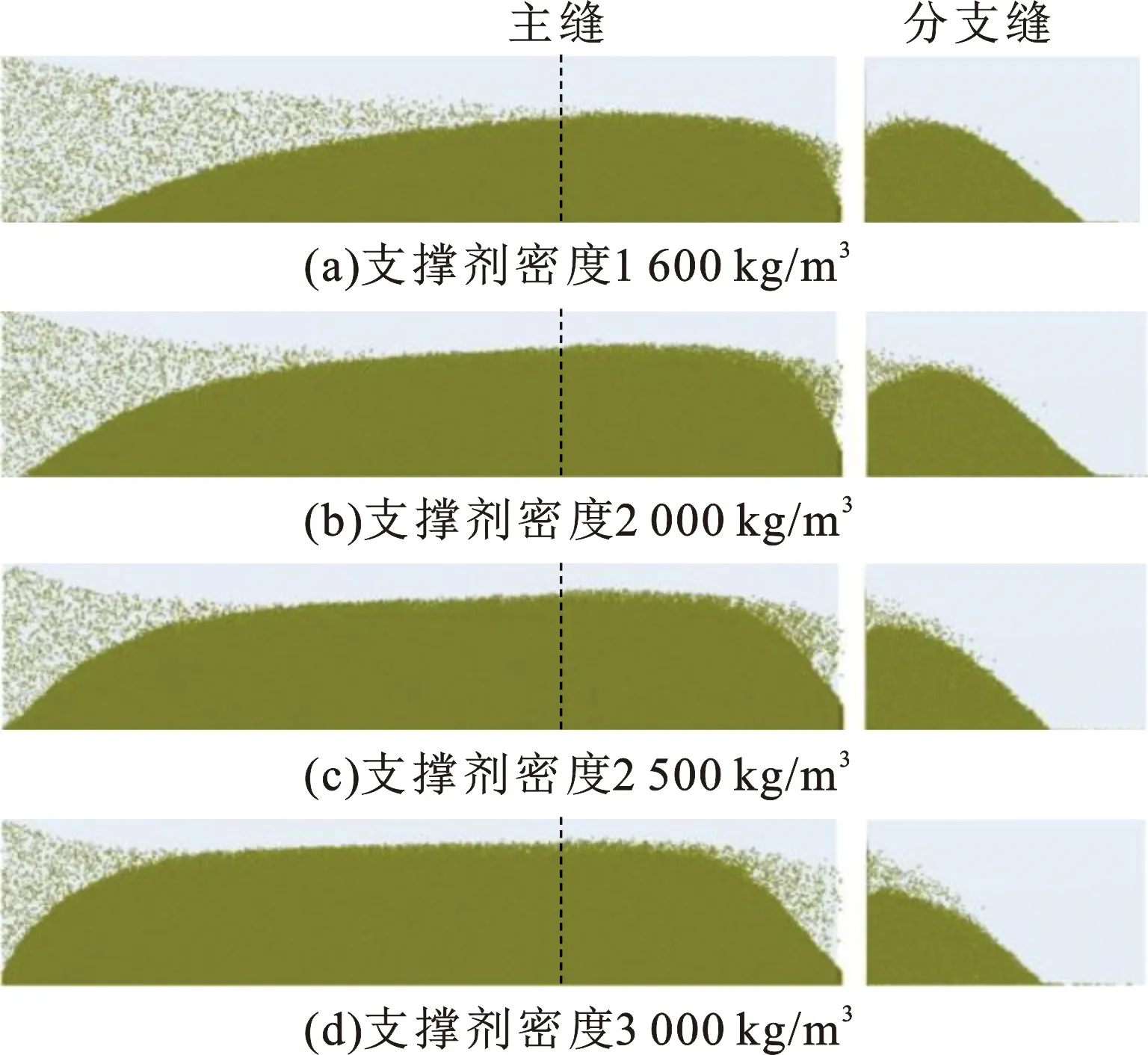

2.5 支撑剂密度

分支缝位置位于主缝的2/3处,模拟时间15 s,不同支撑剂密度条件下支撑剂的分布形态如图7所示。支撑剂与压裂液间的密度差异是影响支撑剂沉降的重要参数,支撑剂的沉降速度与密度成正相关。比较不同密度的支撑剂在裂缝中的分布形态,随着密度的增加,支撑剂沉降时间降低,支撑剂易在缝口沉积,在入口处填充效果明显,尤其是当支撑剂密度为3 000 kg/m3时,缝口堆积砂堤数目较多,此时应注意相应提高携砂液流速和黏度,避免支撑剂在缝口堆积过多形成砂堵。对于低密度支撑剂,沉降作用减弱,压裂液携带作用增强,因此主缝砂堤的平衡高度和砂堤面积占比较低。

图7 不同支撑剂密度下支撑剂分布形态

随着支撑剂密度的增加,分支缝的砂堤高度减小,当支撑剂密度较低时沉降速度小,进入分支缝的支撑剂数目增多,但不易沉降,砂堤高度相对较小。随着支撑剂密度的增大,重力影响效果增强,支撑剂容易沉降,因此在注入时间相同时,进入分支缝的支撑剂数目减少,分支缝砂堤高度和面积减小。当支撑剂密度为2 000 kg/m3时分支缝的填充比例最大。

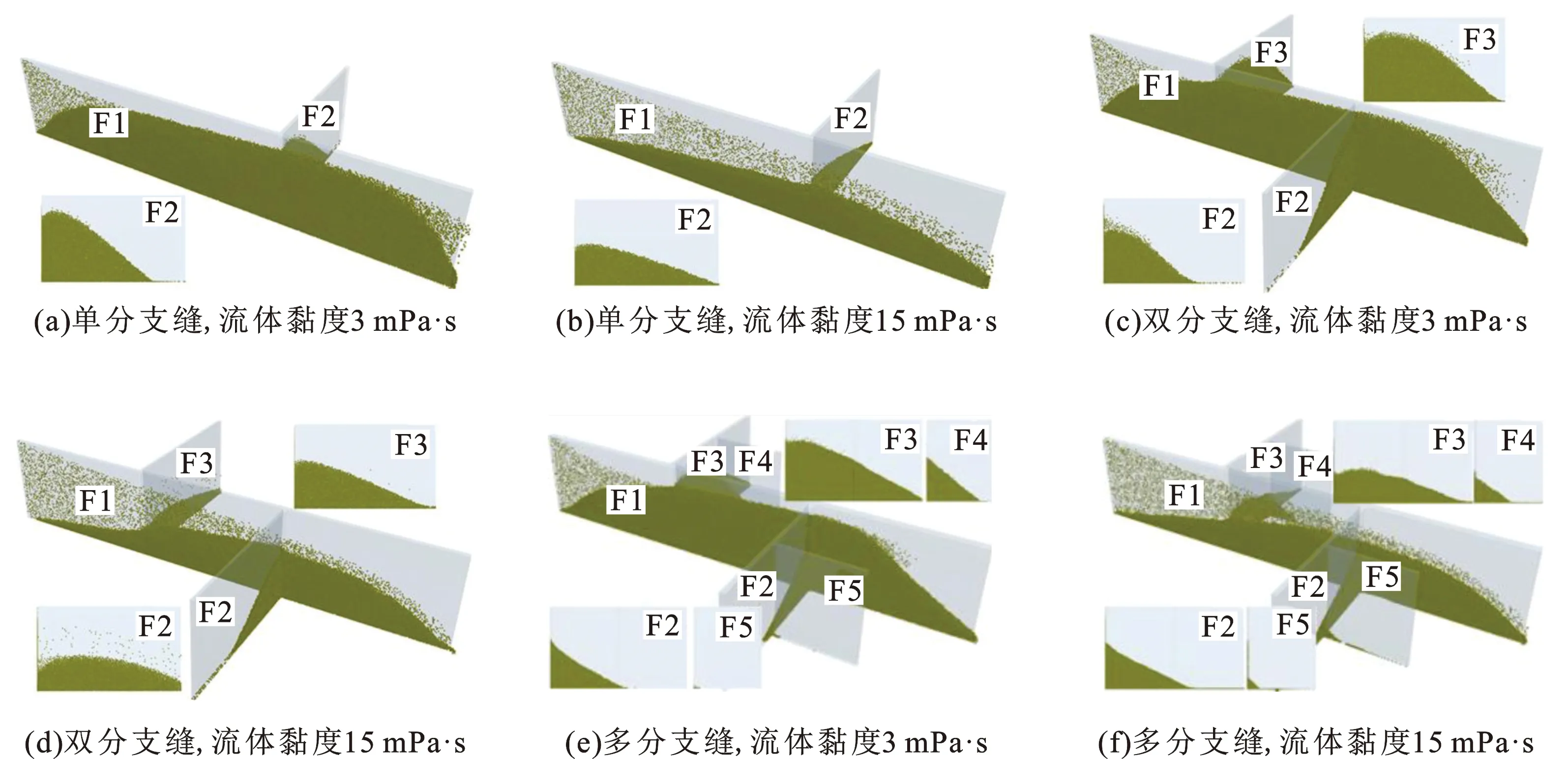

2.6 裂缝复杂程度

研究不同裂缝复杂程度中支撑剂的运移分布,采用3和15 mPa·s的压裂液,其他条件与基础条件相同,模拟不同压裂液黏度下不同分支缝中支撑剂运移铺置形态,模拟时间20 s,结果如图8所示。

图8 复杂裂缝支撑剂运移分布铺置

随着分支缝级数的增加,分支缝分流效应逐渐增强,导致主缝内携砂液流速降低,主缝中支撑剂运移能力降低,因此主缝砂堤平衡高度随着裂缝复杂度的增加而升高。当分支缝级数较低时,携砂液容易携带支撑剂进入分支缝,砂堤形态呈抛物线,而支撑剂进入三级分支缝基本靠重力作用从二级分支缝中掉落,因此砂堤形态呈三角形分布,且位置靠近出口处的三级裂缝中基本无支撑剂滑落。

相比滑溜水低黏度携砂液,当流体黏度增加到15 mPa·s时,压裂液黏性力增大,提高了携砂液携带支撑剂的能力,从而使支撑剂颗粒运移能力增强,运移距离增大,但流化区的厚度增加,导致主缝的砂堤高度相比滑溜水较低。黏度为15 mPa·s时,携砂液携带支撑剂能力增大,二级分支缝的砂堤形态基本为抛物线,三级裂缝中支撑剂比例增加,但动能降低,依靠二级裂缝中砂堤的堆积而分流进入三级裂缝中,铺置形态为三角形。虽然黏度的增加能够改善压裂液携带能力,降低沉降速度,增大运移范围,增加支撑剂进入分支缝的比例,但三级裂缝中支撑剂比例仍然很小,较难形成远端三级裂缝的有效铺置。

2.7 组合参数

对压裂施工参数进行优化,将优于支撑剂输送的参数与优于支撑剂沉降的参数进行组合,以达到压裂裂缝中支撑剂的最佳充填效果,如图9所示。

图9 优化压裂施工参数下复杂裂缝支撑剂运移分布铺置

通过组合注入参数,分3个阶段注入支撑剂,图9(a)中蓝色支撑剂颗粒铺置面积较小的原因是裂缝出口为全出口,支撑剂更多地运移到裂缝出口外——裂缝深处。优化的组合参数合理使用了3种不同注入参数下的优势,既能有效提高裂缝远端及分支缝的铺置面积,也能保证近井筒区域的充填。

3 结 论

(1)支撑剂随携砂液注入裂缝后,先沉积在主缝底部形成双砂丘,在双砂丘上继续填充形成砂堤,达到平衡高度后,颗粒向砂堤后方运移,砂堤长度逐渐增加。对于分支缝,当主缝砂堤未到达分支缝入口时,分支缝中只有极少支撑剂沉积,到达分支缝入口后,在重力作用下分支缝逐渐被填充,但填充比例比主缝少。随着注入时间的增加,分支缝砂堤高度与主裂缝接近,得到充分填充。

(2)对于二级分支缝,分支缝的位置和角度决定进入分支缝中支撑剂的数目,决定形成砂堤的高度与长度,注入时间相同时,1/3分支缝砂堤面积是2/3分支缝的2倍,30°分支缝砂堤面积是150°分支缝的3.2倍。对于多级分支缝,分支缝级数决定支撑剂进入分支缝的比例,三级分支缝远端难以得到有效填充,铺置效果较差。二级裂缝中砂堤形态为抛物线形,三级裂缝内砂堤形态为三角形。

(3)提高压裂液流速和降低支撑剂密度能增加支撑剂运移距离,增加进入二级裂缝支撑剂的数目,当流速超过0.4 m/s时,分支缝中砂堤高度和面积基本不变,但能够有效增加主缝携砂效率;支撑剂密度为2 000 kg/m3时分支缝的填充比例最大。对比3种裂缝模型,压裂液黏度增加,压裂液携带作用提高,能够促进复杂裂缝内支撑剂的有效填充。分支缝的复杂程度增加,支撑剂更易沉降,主缝砂堤高度增加。

(4)注入流速和压裂液黏度、支撑剂密度能明显影响支撑剂输送能力。将优于支撑剂输送的参数与优于支撑剂沉降的参数进行组合:较高注入流速(大于0.4 m/s)+线性胶+低支撑剂密度(小于2 000 kg/m3)和较低流速(0.2 m/s)+滑溜水+高支撑剂密度(3 000 kg/m3)的施工方式既能有效提高裂缝远端及分支缝的铺置面积,也能保证近井筒区域的充填。