油气井射孔对固井水泥环损伤范围的试验

2022-07-26管志川许玉强廖华林

闫 炎, 管志川, 王 庆, 许玉强, 廖华林

(1.太原理工大学原位改性采矿教育部重点实验室,山西太原 030600; 2.中国石油大学(华东)石油工程学院,山东青岛 266580; 3.中国石油集团工程技术研究院有限公司,北京 102206)

射孔作业作为油气资源压裂开发的核心环节,是影响储层最终采收率的关键因素[1-4]。随着页岩气、煤层气等非常规油气开发程度逐渐提高,水平井体积压裂技术大规模应用与发展[5]。在压裂过程中,一旦井筒密封完整性遭到破坏,地层中的流体极易进入井筒环空,诱发环空窜流[6-9],进而产生环空带压,降低油气井服役寿命。目前工业界普遍认为水泥环本体裂缝与固井界面微环隙是导致压裂过程中井下环空窜流形成的主要原因[10-12]。但固井水泥环埋置在地下数百米至数千米深处,其破坏是各种受力变形的综合反映,油井施工、井下作业、地层处理、采油等多种因素都会对水泥环破坏产生影响[13]。射孔作为压裂前的一项必要工艺技术,其对于水泥环在压裂前的破坏并未得到充分的重视[14]。笔者开展了柱形靶的侵彻试验,结果显示射孔后水泥孔眼周围不但出现宏观裂缝,还存在大量微裂缝[15-16]。但目前由于射孔过程的瞬时性、井筒破坏机制的复杂性、柱形靶与环形靶几何上存在巨大差异等原因,射孔工况下固井水泥环的破坏研究仍然缺乏理论与试验依据,严重限制了非常规油气及复杂常规油气资源的高效稳定开发。基于上述原因,笔者基于压裂现场常采用的螺旋射孔方式,选用4种型号射孔弹、两种水泥浆配方设计并进行大型射孔打靶试验,模拟井下射孔过程,通过CT扫描的手段对射孔后水泥环与一界面的损伤特征进行观察分析,探讨射孔弹药量、射孔密度、射孔方位对水泥环损伤范围的影响,为压裂过程中射孔参数的选取提供参考。

1 射孔打靶试验

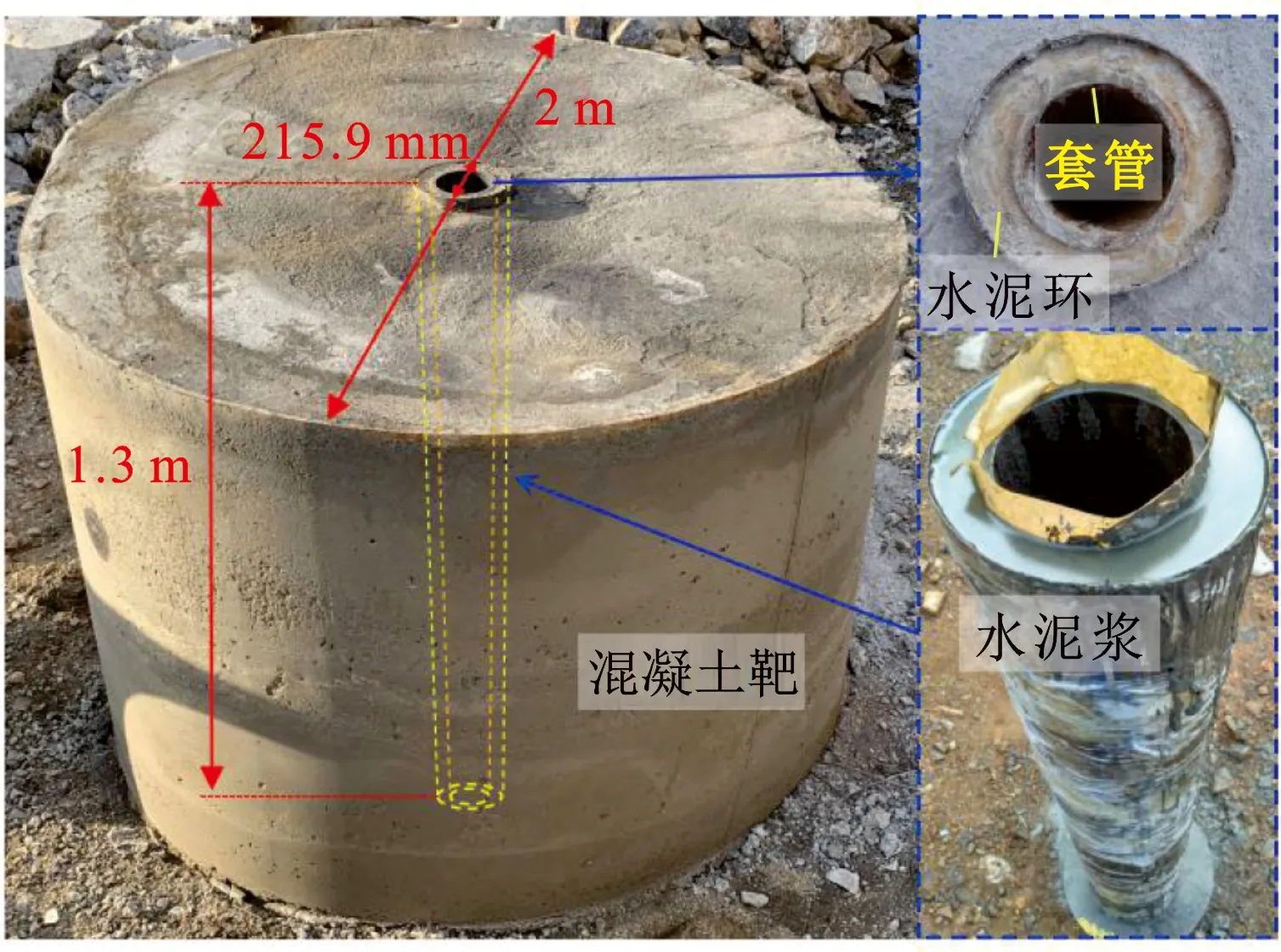

为确保试验过程中操作人员的安全,靶体半径应大于射孔弹穿深,因此混凝土靶设计半径为1 m。由于射孔枪长度为1.3 m,因此靶体高度同样设计为1.3 m,如图1所示。靶体制备时,先将外径139.7 mm、壁厚7.1 mm的套管与厚度0.5 mm铁皮环的环形空间中注入水泥浆。1号靶水泥浆为无添加剂的纯水泥浆,2号靶水泥浆中添加了质量分数为6%的胶乳,两种水泥浆的流变参数、养护条件如表1所示。而后为尽可能模拟真实地层情况,将砂灰比为1∶1的混凝土浆浇筑到井筒与外层铁环的空间中以用于模拟地层岩石。铁皮环的存在便于后期井筒的取出及CT扫描的进行。套管与水泥环外径分别为139.7和215.9 mm,厚度分别为7.1和38 mm。

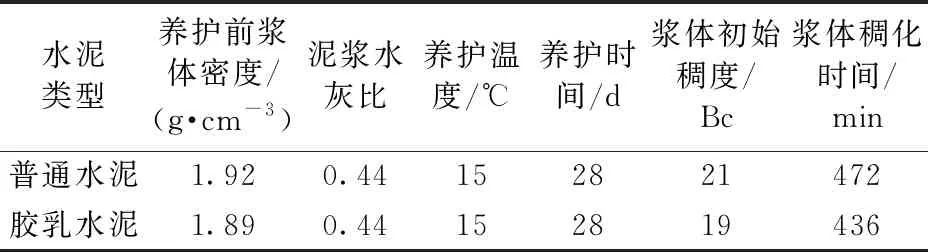

表1 水泥浆性能与养护条件

图1 试验靶

为保证外部混凝土强度对水泥环有足够的支撑作用,水泥浆与混凝土浆均保持淋水湿润养护28 d。由于靶体处于室外环境,难以进行长期高温养护,故将养护温度设定在15 ℃。此外,还针对靶体中用到的固井水泥和混凝土试样进行单轴压缩试验以确定固井水泥石与混凝土的力学参数。固井水泥石的抗压强度、弹性模量分别为28.2 MPa和12.2 GPa;而混凝土的抗压强度、弹性模量分别为43.7 MPa和18.6 GPa。射孔枪布孔方案见表2。

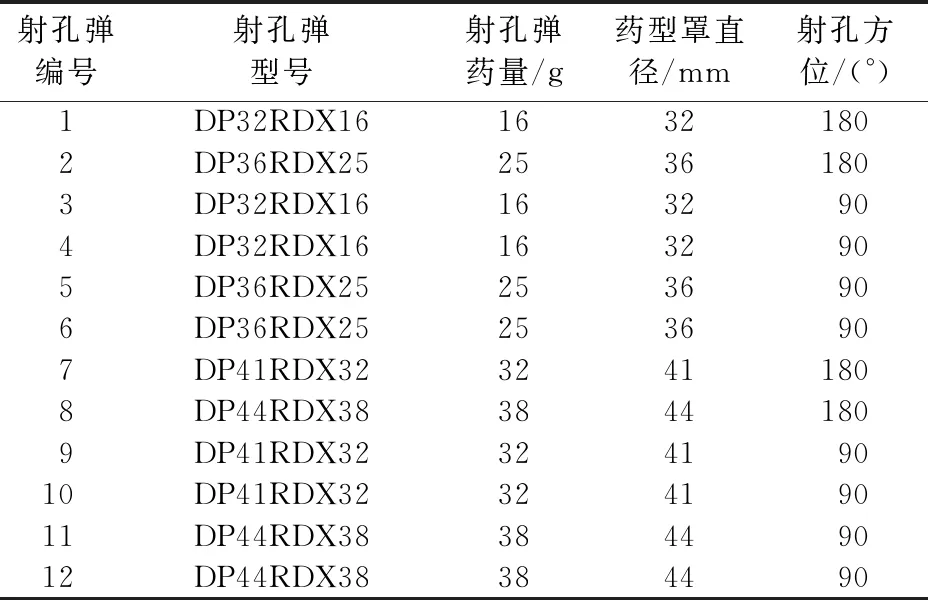

表2 射孔枪布孔方案

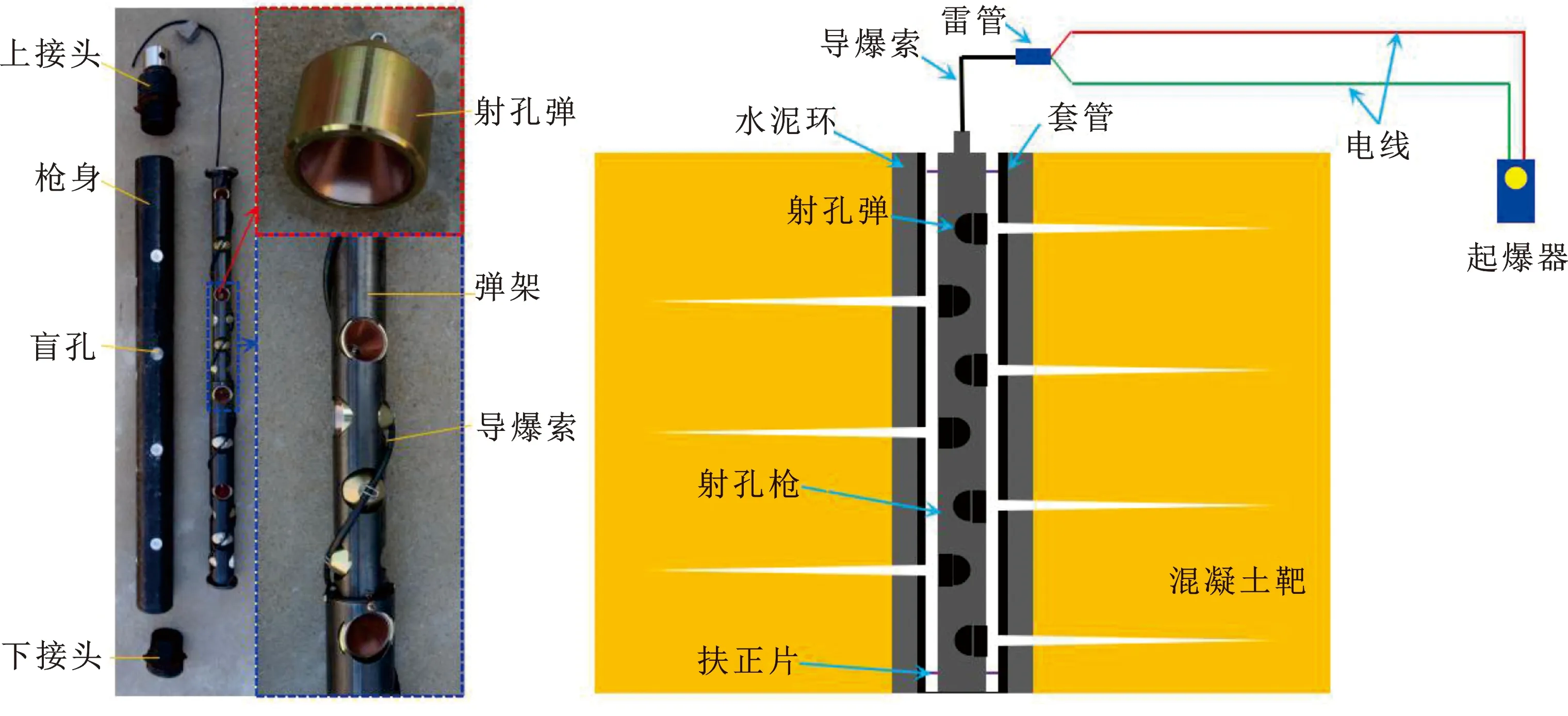

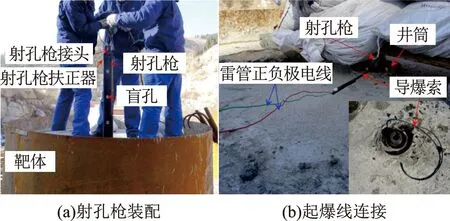

试验中所用射孔弹共有DP32RDX16、DP36RDX25、DP41RDX32和DP44RDX38四种型号。射孔弹的锥形角为46°。射孔枪外径为88.9 mm,枪身长度为1.3 m,主要由接头、枪身、弹架构成,如图2所示。射孔枪上共布12个射孔弹,根据不同射孔弹型号,设计阶梯状的弹架使其与射孔弹完全匹配,各弹之间通过导爆索连接。同时上、下接头处装有扶正片,保证射孔枪放入套管内一直保持居中状态。

图2 射孔枪结构与装配

将装好射孔弹的射孔枪放入套管中,向套管与射孔枪的间隙中注入清水以模拟井液,从而完成靶体与射孔枪的装配,如图3(a)所示。然后将导爆索与雷管连接,雷管脚线通过导线与防爆室内的起爆器连接,如图3(b)所示。确认靶体周围无人后,操作人员通过控制装置进行点火射孔。射孔试验结束后,首先取出射孔枪,然后将混凝土靶破碎并取出由套管、水泥环组成的模拟井筒以便后续CT扫描。

图3 射孔试验流程

2 计算机断层扫描

计算机断层扫描(CT)采用North Star Imaging公司生产的MicroCT-X5000型CT扫描仪。该CT机采用X射线的高分辨率3D成像系统,线阵探测器最大尺寸为40 cm×40 cm,射线源最大电压为450 kV,焦点尺寸为5 μm,空间分辨率为240 μm。为确保试验结果的可靠性,本试验中的套管、水泥环尺寸与现场试验中使用的套管、水泥环一致。但大尺寸的井筒(Φ215.9 mm×1 300 mm)、较厚的铁质套管给CT三维成像带来极大的困难。X5000扫描仪的射线舱尺寸为271 cm×203 cm×233 cm,最大承重为227 kg,满足大尺寸井筒的尺寸限制与精度要求。

将样品放入旋转盘上后,关闭舱门,启动X射线触发器进行扫描。由于平板探测器的尺寸有限,而靶体长度较长,因此分3次将套管-水泥环靶体进行CT扫描。而后通过数据处理系统进行靶体的三维重构。通过CT扫描可以实现对射孔后水泥环内部损伤的观察[17-18]。

3 试验结果分析

3.1 射孔对水泥环本体结构的影响

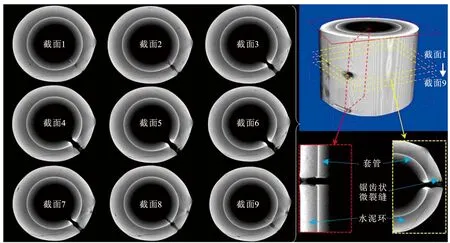

射孔弹起爆后药型罩在爆轰波的作用下迅速形成聚能射流,侵彻井筒与地层。在孔道形成的过程中,爆轰波对于孔道壁面存在一个持续的挤压作用,这将会导致孔眼周围水泥环的破坏。图4为1号试验靶、2号试验靶3#、6#、9#、12#孔道中心截面的CT切片。由图4可知,射孔后水泥环内形成锥形孔道,且射孔弹内炸药的装药量越大,孔道锥度越大。图4中套管处孔眼周围存在两个弧形高亮区,这是由于聚能射流侵彻套管时,对附近的套管形成挤压,密度增大的原因。水泥环孔眼周围同样存在压缩区,但由于同套管密度相比,水泥环密度较低,导致图像中灰度值变化不明显。此外,由图4(a)可知,1号靶水泥环孔眼周围均出现了锯齿状的微裂缝,且9#、12#孔眼周围的微裂缝发育程度明显大于3#、6#孔眼。这说明射孔弹装药量的增加对于固井水泥环孔道周围的破坏程度更大。图4(b)中2号靶水泥环孔眼周围并未观察到锯齿状的微裂缝,这说明增韧水泥不但可以明显缩小水泥环孔眼尺寸,还可以明显改善水泥环孔道周围的破坏程度。值得说明的是,由于CT扫描设备的精度限制,水泥环孔眼周围的压缩区宽度低于300 μm的微裂缝难以探测到,但不能得到此区域没有微裂缝存在的结论。与此同时,CT切片图中还显示了水泥环内部其他区域的裂缝分布情况。图4(a)中4张截面图中均存在剪切裂缝,说明1号靶水泥环在射孔过程中非射孔区域主要发生了剪切破坏。图4(b)中4张截面图中均存在清晰的径向裂缝,说明2号靶水泥环在射孔过程中非射孔区域主要发生了拉伸破坏。

图4 两靶水泥环不同孔眼CT切片对比

水泥环射孔后的损伤特征只有通过量化表征才能为后期压裂过程中射孔段水泥环破坏的分析提供基础。以1号靶2#孔为例,套管-水泥环靶体孔眼附近不同位置截面的CT切片如图5所示。

图5 1号靶2#孔眼CT切片

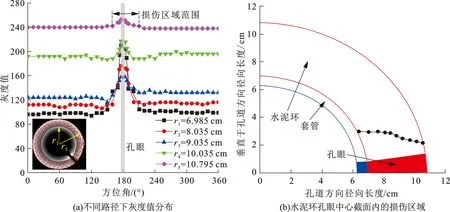

由于受到铁质套管的影响,水泥环径向上的灰度值并不一致,且肉眼难以直接观测到孔眼周围灰度值的变化。因此绘制2#孔眼中心截面(截面5)CT切片图中灰度值分布曲线,如图6(a)所示,以此来确定射孔孔眼周围水泥环的损伤范围。由图6(a)可知,水泥环孔眼中心截面内,靠近水泥环孔眼周围灰度值大于非射孔区域的,原因在于聚能射流将射孔轴向的材料向两侧挤压致使附近水泥环密度增大。将灰度值异常区域划分出来,得到孔眼中心截面内水泥环孔眼周围损伤区域,如图6(b)所示,损伤区域面积为5.88 cm2。

图6 水泥环射孔损伤区域的确定

3.2 射孔对固井一界面胶结的影响

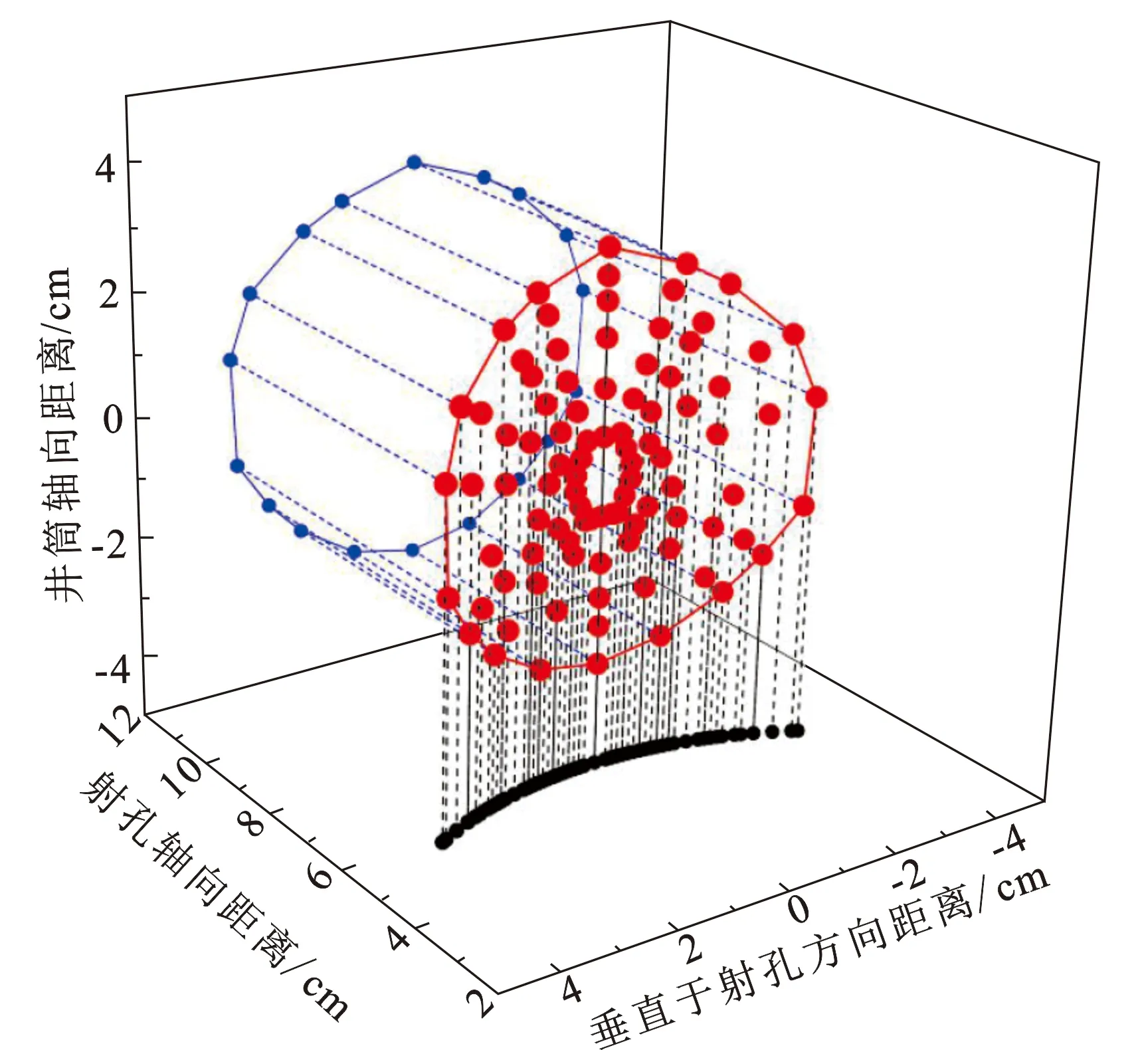

由于试验中固井二界面被铁皮隔开,因此本文中只对一界面的脱黏范围进行分析。图7为以1号靶体2#孔道轴线为中心,±1.5、±3.2、±5.0 mm位置处的套管-水泥环CT切片。鉴于微环隙的尺寸超出了CT识别精度的限制,因此本文中将套管发生形变的区域视为水泥环一界面的脱黏范围,即为切片图上套管外壁上的圆弧。将图7中截面2、截面3孔道处CT图片放大,以CT图片中套管灰度极大值处的厚度作为参考指标,划分出红框内孔道附近套管由于聚能射流侵彻形成的套管形变区。值得说明的是,由于套管形变区的界面是否全部脱黏还无法直观证实,因此该方法存在一定的不确定性。由上述分析可知,通过一张CT切片可以得到该井筒轴向位置上固井一界面的脱黏边界。在以孔眼为中心40 mm长度内通过井筒轴线方向上20张CT切片的叠加,最终确定DP36RDX25射孔弹侵彻后水泥环一界面的三维脱黏范围如图8所示。射孔后一界面脱黏区域的形状呈马鞍形,脱黏区域的面积为27.39 cm2。

图7 CT切片中套管形变观测

图8 水泥环一界面脱黏范围

4 损伤区域影响因素

4.1 射孔弹药量

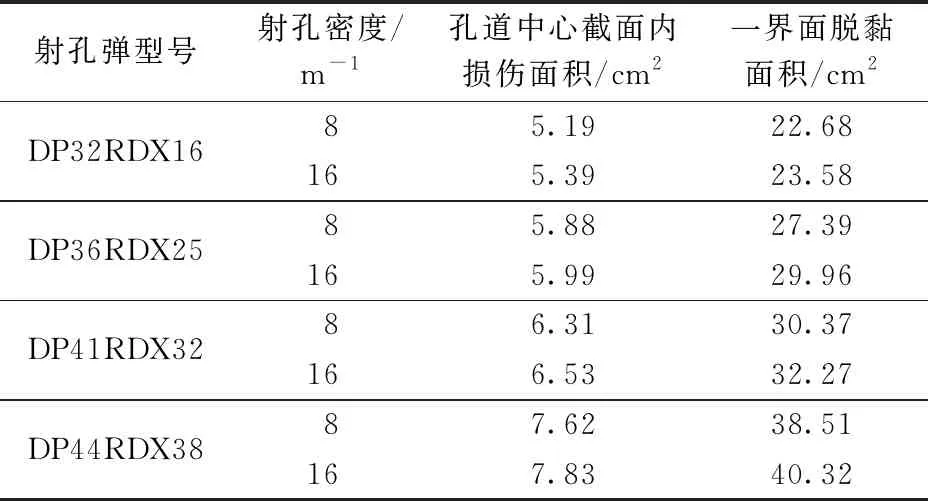

试验中采用4种不同型号的射孔弹,射孔弹对井筒的破坏程度与射孔弹内的炸药量密切相关。不同射孔弹药量、射孔密度下水泥环损伤区域面积与一界面脱黏面积见表3。

表3 不同射孔弹药量与射孔密度下水泥环损伤区域面积统计

由表3可知,射孔弹装药量的增加明显增大了水泥环一界面脱黏面积与内部损伤面积。射孔弹药量的增加一方面意味着射孔弹起爆后井筒内应力波能量的升高,这使套管、水泥环与地层岩石的形变程度增大。另一方面,大药量射孔弹增大了孔径与射穿深度,这样射孔弹起爆后产生的爆生气体与水泥环孔眼有了更大的接触面积,使水泥环一界面脱黏面积与水泥环内部损伤面积增加。因此现场在满足孔径与射穿深度要求的基础上应尽可能选择小药量射孔弹,以减小射孔对水泥环的破坏范围,降低后期储层改造与油气开采过程中井筒的失封风险。

4.2 射孔密度

试验中由于布弹的间距存在差别,因此试验中射孔密度分为8与16弹/m两种。由表3可知,射孔密度的升高增大了射孔后一界面的脱黏范围与水泥环孔眼周围的损伤区域,这说明当射孔密度较大时射孔弹对于套管与水泥环内壁的位移变化有着较强的影响,使固井一界面射孔后的脱黏范围有所增加。此外,射孔密度增大使水泥环内壁面与水泥环孔眼内壁均承受了较高的压力,扩大了孔眼周围水泥环内部的损伤面积。但两种射孔密度下水泥环内部损伤面积与一界面脱黏面积的差异值均小于6%,因此在油田现场应根据储层开发需要设计射孔密度。

4.3 水泥浆配方

不同类型水泥的力学性质差异显著[19-20],试验中采用了普通水泥与胶乳水泥(6%)两种配方,两种水泥在射孔后的损伤区域面积如表4所示。对比两种水泥射孔后的损伤程度,射孔后胶乳水泥一界面的脱黏区域相对较小。原因在于水泥浆中胶乳的加入降低了水泥环的弹性模量,使水泥环受到聚能射流冲击后产生的形变程度降低,故界面的脱黏范围逐渐缩小。但加入胶乳后水泥环孔眼周围的损伤区域略有增加,原因在于胶乳水泥降低了水泥石的抗压强度,这在一定程度上使孔眼周围更大范围的水泥受到冲击损伤,增大了损伤区域面积。综上所述,建议现场改进固井水泥浆配方,如在水泥浆中加入丁苯胶乳、橡胶、植物纤维等增韧剂,使凝固后的水泥环具有较好的变形能力,从而缩小射孔后一界面的脱黏范围。

表4 不同射孔弹药量与水泥浆配方下水泥环损伤区域面积

5 结束语

通过开展大型砂靶射孔试验,借助CT扫描的手段对射孔后水泥环内部损伤特征与固井一界面脱黏特征进行分析与表征。射孔后水泥环内锥形孔道周围齿状微裂纹发展区域靠近固井二界面。孔道周围套管与水泥环形变能力的差异形成马鞍形的一界面脱黏区域。射孔弹药量对水泥环孔眼周围的损伤区域与一界面脱黏范围影响显著。降低射孔密度、采用胶乳水泥浆配方可减小水泥环内部损伤范围与固井界面脱黏区域,并利于后期压裂过程中井筒密封性的保持。