赤泥中提取有价金属元素的研究进展

2022-11-25刘金瑞李慧梁精龙王乐

刘金瑞,李慧,梁精龙,王乐

(华北理工大学冶金与能源学院现代冶金技术教育部重点实验室,河北 唐山 063210)

赤泥是铝土矿经氧化铝提取过程产生的强碱性固体废弃物[1]。近10 年来,我国氧化铝的年生产量占世界年生产总量的35.3%~54.9%,2019 年氧化铝产量已达7.1284×107t。根据铝土矿成分、技术水平以及生产工艺参数的不同,每生产1 t 氧化铝就会产生1~2 t 铝土矿[2]。我国每年都会产生大量赤泥,但赤泥的利用率很低,已经有上亿吨赤泥被积存[3]。大量赤泥筑坝存放,不仅占用土地资源,其碱性渗出液和扬尘还会污染周围水源和空气,成为附近居民健康的重大安全隐患[2,4]。因此,寻求有效的综合利用赤泥的方法,减轻日益严重的赤泥堆积风险,对于我国氧化铝工业的可持续发展,具有重大意义。

1 赤泥的性质及组成

赤泥的物理化学性质根据其所使用的铝土矿原料和生产工艺的不同而有较大差异。赤泥根据其含铁量的高低,颜色可呈灰白到暗红色,成粉末状,碱性一般较强,颗粒细小,具有较高的比孔隙率和表面积[5]。

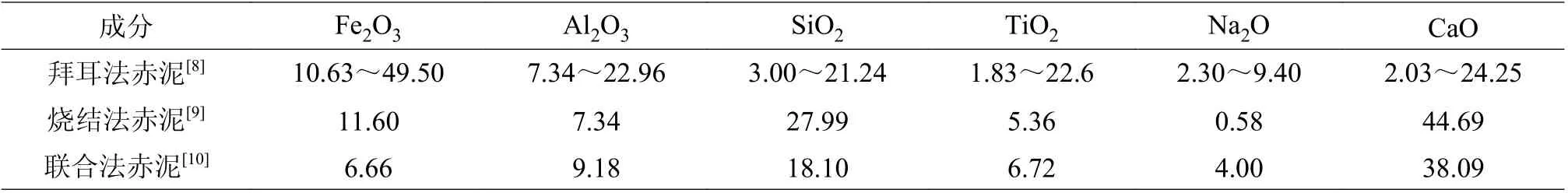

赤泥中主要金属及非金属元素存在形式是Fe2O3、Al2O3、SiO2、Na2O、TiO2及CaO 等氧化物,除Fe、Al、Si、Na、Ti、Ca 等主要元素外,还可能包括一些稀土元素[6]。赤泥中主要存在的矿物为赤铁矿Fe2O3、针铁矿α-FeO(OH)、三水铝石Al(OH)3、一水软铝石γ-AlO(OH)、石英石SiO2、方钠石Na4Al3Si3O12Cl、锐钛矿TiO2、方解石CaCO3和钙霞石3NaAlSiO4·NaOH 等矿物中[7]。赤泥根据生产工艺一般可以划分为拜耳法赤泥、烧结法赤泥和联合法赤泥。一般来说,由于拜耳法使用的铝土矿铝硅比更高,拜耳法赤泥中Fe、Al 的含量也会高于烧结法赤泥和联合法赤泥,而Si、Ca 含量则相对较低。典型的三种赤泥的主要化学组成见表1。

表1 三种赤泥的主要化学组成/%Table 1 Main chemical composition of three kinds of red mud

目前对赤泥大量利用方法主要是整体性利用赤泥,如用于用于制备建筑材料[11]和用作吸附剂[12]等领域。然而,在对赤泥进行整体利用过程中,赤泥中大量含有价元素的组分往往得不到利用。因此,随着冶金技术的不断发展,为实现对赤泥的物尽其用,回收提取其中有价元素的工艺技术不断被提出。

2 赤泥中铁的回收

铁元素一般以赤铁矿Fe2O3和少量的针铁矿α-FeO(OH)和磁铁矿Fe3O4的形式存在于赤泥中,是赤泥中含量最高的元素之一[13]。目前国内外对赤泥中铁的提取方法主要可分为直接磁选法、还原-磁选法和湿法分离提取。

直接磁选法是物理选矿的方法,徐淑安等[14]利用SLON 高梯度磁选机对云南某拜耳法赤泥进行磁选研究,发现赤泥中细粒度颗粒较多且磁性较弱,难以吸附到磁力介质,采用直接磁选和加入5%直径为1.5 mm 聚磁介质进行磁选,所得精矿中铁的品味仅分别为25.99%和31.27%,铁的收得率分别30.17%和42.60%,而又加入分散剂六偏磷酸钠3 kg/t、油酸1.8 kg/t 以及油酸体积比2.2 的煤油后进行选择性疏水絮凝-磁种磁选,所得精矿中铁品位和铁收得率则分别达到了40.65%和50.93%。邓琦等[15]采用高梯度永磁体磁选设备串联磁选的方法,赤泥先经磁辊1 以35 Hz 磁选后,所得磁性产物再经过磁辊2 以45 Hz 磁选,最终Fe2O3收得率为58.12%,产物中Fe2O3含量为69.28%。尽管采用加入磁种、絮凝剂和多级磁选等方法有助于提高赤泥的磁选指标,但受限于赤泥自身的性质,赤泥直接磁选技术仍有待进一步发展。

还原-磁选法是将赤泥与还原剂混合后,在高温下使赤泥中大量存在的弱磁性含铁矿物转化为强磁性矿物或铁金属,之后再进行磁选富集,属于火法冶金。崔石岩等[16]在赤泥中加入30%高炉灰,在1200℃下焙烧60 min,冷却后的产物经磨矿后进行磁选,得到铁品位91.57% 的直接还原铁,赤泥中铁回收率达91.02%。通常,会将镁盐、钠盐、钙盐等加入到赤泥中作为添加剂,以起到助熔和提高铁组分还原效率的作用[7]。LI等[17]研究了钠盐作为添加剂,对赤泥中铁进行还原烧结-磁选分离的影响,证明钠盐可以促进氧化铁的还原和金属铁晶粒的生长,有利于赤泥中铁的分离。实验中,赤泥中加入6% Na2CO3和6%Na2SO4后,赤泥中铁回收率从92.1%上升到95.0%,磁选所得精矿中铁品位也从83.7%提高到90.2%。GAO 等[18]研究了烧结温度、烧结时间和添加剂MgO 的用量对还原-磁选赤泥中的铁的影响,通过设计正交实验,得出三因素对铁回收率的影响程度是还原温度>还原时间>MgO 用量,分别在1200℃、90 min、MgO/SiO2= 1.5 时,铁的回收率达到较高值92.08%,相应所得精矿中铁含量为53.13%;而三因素对精矿中铁含量的影响程度是还原温度>MgO 用量>还原时间,分别在1200℃、90 min、MgO/SiO2= 1.3 时,精矿中铁含量达到较大值55.03%,相应的铁回收率为91.02%,铁回收率和磁选精矿中铁含量较优工艺的差异,是因为较细的磁性铁颗粒会被非磁性物质包裹,形成弱磁性颗粒,这些颗粒的回收有利于提高铁的回收率,却会降低产物中铁含量。

利用火法冶金回收赤泥中的铁得到了广泛研究,已经形成了较为成熟的工艺流程,但这种方式也有能耗高、产生废气等缺点,因此有学者关注于利用湿法冶金回收赤泥中的铁。DAS 等[19]利用8 N H2SO4酸浸提取赤泥中的铁,以固液比为5∶100 在100℃下反应24 h,铁回收率为47%。PEPPER 等[20]研究了赤泥中铁分别在硝酸、盐酸、硫酸和磷酸酸浸时的浸出行为,发现铁的回收率随酸液浓度、反应温度和反应时间的增加而平稳上升,较佳浸出率可达76%~78%,并根据铁、铝、硅浸出行为的差异,提出可以控制浸出条件提高浸出铁的纯度。HUANG 等[21]利用选择性絮凝-除泥工艺处理赤泥,利用腐殖质絮凝剂,发现腐殖质聚合物的吸附架桥在选择性地絮凝铁矿物质中占主导地位,腐殖质的产生有利于形成沉降能力更好的大絮状物或聚集体,在固含量为2%,絮凝剂用量为30 mg/L,Na2SiO3用量为200 mg/L,浆液pH 值为10.0 且搅拌速度为1000 r/min的条件下,铁矿物质的回收率为86.25±1.31%,铁精矿品位为61.12±0.10%。

3 赤泥中铝的回收

拜耳法赤泥中Al2O3含量一般为2.12%~33.1%[13]。赤泥中铝的回收工艺主要包括还原烧结法、钙化-碳酸化法、酸浸法和亚熔盐法。

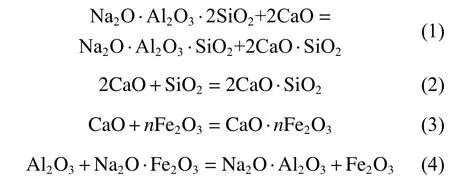

通过对混入还原剂的赤泥进行还原烧结,可对赤泥中的Fe、Al 组分同时回收。LI 等[22]对赤泥、碳、纯碱和石灰混合原料在1323 K 下进行烧结,烧结产物经浸出、磁选后,Al2O3回收率达89.71%,并回收了60.67% 的铁,磁铁矿精矿品位为61.78%。烧结法过程中,主要发生的化学反应有[23]:

钙化-碳酸化法(CCM)[24]一般是利用石灰将赤泥中的水合铝硅酸钠Na2O·Al2O3·xSiO2·(6-2x)H2O转化为水化石榴石3CaO·Al2O3·xSiO2·(6-2x)H2O;分离后的水化石榴石通过CO2碳酸化处理后分解为硅酸钙CaSiO3、碳酸钙CaCO3和氢氧化铝Al(OH)3,再利用碱性溶液在低温条件下溶出Al(OH)3以回收铝,Al2O3回收率可达49.4%。XIE等[25]将赤泥钙化后的浆液直接进行碳酸化,再对碳酸化渣进行溶出,钙化液中的NaOH 浓度为30 g/L 时Al2O3回收率为44.5%。经过对照实验,钙化后直接碳酸化和经过固液分离后碳酸化两种工艺的Al2O3回收率仅相差1%,证明直接碳酸化可以在简化工艺的同时保证Al2O3的回收率。除Al2O3外,钙化-碳酸化还会分离赤泥中的Na2O,因此尾料中Na2O 含量很低,可用于水泥或其他建筑材料的制备,有利于提高赤泥的利用率[26]。

烧结法和钙化-碳酸化法往往需要对赤泥在高温高压下处理,对设备要求较高,且工艺复杂。酸浸法回收赤泥中的铝具有能耗低、操作简单的优点。鲁桂林等[27]利用盐酸对赤泥中Al2O3酸浸提取,在盐酸浓度6 mol/L,液固比4∶1,反应温度109℃条件下,通过二次浸出,Al2O3浸出率达89%,其原理是Al2O3溶解为水合离子。VACHON等[28]利用柠檬酸,草酸和硫酸等有机酸和无机酸,单独或混合处理赤泥,发现相比单独使用pH 值为1.0 的硫酸酸浸赤泥,利用硫酸调节pH值的草酸和柠檬酸混合浸出剂处理赤泥,可提高铝的回收率。

尽管利用无机酸或有机酸提取铝在技术上已被证实可行,但对碱性赤泥进行酸浸处理,会导致酸液消耗量大,废液产生量大,设备腐蚀等问题。孙旺等[29]利用NaOH 亚熔盐法处理赤泥,在反应温度230℃,反应时间2 h,碱泥比6∶1 的条件下,79.22%的Al2O3被回收。对于碱性较强的赤泥,该方法有利于减小浸出剂的消耗,降低对设备的要求,并且可以减小赤泥中的铝硅比,从而使其适用于建筑材料。

4 赤泥中钛的回收

钛在赤泥中主要以锐钛矿或金红石TiO2形式存在,拜耳法溶出过程中也可能产生粉末状钙钛矿CaTiO3,含量一般为2.5%~22.6%[30]。赤泥中钛的回收工艺主要有火法工艺和湿法工艺。

赤泥中钛的火法回收工艺发展较早,主要是通过对赤泥进行焙烧处理后,利用浸出、磁选等工艺除去Fe、Al 等元素,再对富集于渣相中的钛进行提取[31]。PIGA 等[32]将赤泥与煤、Ca(OH)2、Na2CO3混合后,在800~1000℃下还原焙烧,烧结产物经65℃水浸1 h 后将铝溶出,再对水浸渣进行磁选以将钛富集到非磁性渣中,经硫酸浸出后得到73%~79%钛回收率。朱晓波等[33]研究使用了硫酸、盐酸和硝酸三种酸对钛进行浸出,结果发现由于硫酸对钙钛矿CaTiO3与板钛矿TiO2的溶解性更好,使用硫酸酸浸赤泥,提取效果较好,在100℃下使用40%硫酸,以液固比6∶1 浸出1 h 后,钛的浸出率为90%。

相比于火法工艺,直接对赤泥酸浸提取钛组分简化了处理工艺,但由于Fe、Al 等元素容易同时浸出,造成浸出液成分复杂,进一步提取困难等问题。对赤泥进行多步处理,将钛富集后再进行提取可提高产物品质。张江娟[34]对赤泥进行两段酸浸处理,先用5 mol/L 盐酸溶液浸出赤泥中Fe、Al 组分,再利用质量分数92% 的硫酸溶液,在液固比3∶1,200℃条件下反应1.5 h,可以得到纯度95%以上的合格钛白,91%的钛被回收。

5 赤泥中钪的回收

赤泥中钪主要以类质同象的形式赋存在赤铁矿Fe2O3、针铁矿α-FeO(OH)等矿物中[35]。由于利用拜耳法提取氧化铝过程中,铝土矿中绝大多数的钪会富集于赤泥中,其含量可比天然钪矿高一个数量级[36]。因此,赤泥是钪这一重要稀散稀土元素的重要潜在资源。赤泥中钪的回收工艺主要有火法-湿法联合工艺和湿法工艺。

利用纯粹的湿法工艺提取赤泥中的钪时,一般先对赤泥进行酸浸处理,再利用溶剂萃取法对酸浸液中的钪进行提取。ZHOU 等[37]在对赤泥进行浸出时,加入乙二胺四乙酸(EDTA) 作为螯合剂,对钪和铁离子的种类重新分配,使钪对铁的选择性显著提高,钪和铁的浸出率可达79.6%和6.12%,Sc/Fe 的浸出率比可达13.0,超过不加EDTA 时的一倍,有利于后续的钪和铁的分离。ZHU 等[38]发现赤泥中矿物易被CaF2分解,酸浸时加入5% CaF2后,钪的浸出率从74% 增加到92%,并减小了酸的用量。用pH 值为0.1 的10%P507 萃取剂从酸浸溶液中选择性提取了超过98%的钪和少于10%的铝和铁后,经NaOH 反萃取,H2SO4溶解,草酸沉淀并在750℃焙烧,可得到纯度为99%的Sc2O3。

火法-湿法联合工艺是将赤泥经过火法工艺除去其中Fe、Al 元素,使钪在渣中得到富集后,再对渣中的钪进行酸浸与萃取。BORRA 等[39]将赤泥与Na2CO3在950℃下焙烧4 h 后,在80℃下水浸60 min 除去75%的铝,浸出渣再经过1500℃还原熔炼除去98%的铁,得到的渣经过90℃的酸液中浸出,得到钪浸出率为80%。使用该工艺时,由于难溶的CaTiO3会与其他稀土元素结合,因此对渣进行淬火处理以抑制CaTiO3的形成有利于回收其他稀土元素。

6 结 语

目前对赤泥中有价金属的提取工艺主要分为火法工艺和湿法工艺。火法工艺发展较早,目前已经形成了比较成熟的工艺路线,提取效果较好且可以实现有价元素的分步回收;相比之下,湿法工艺能耗低,工艺更加简单,但也存在酸耗量大,多种元素同时浸出导致后续分离困难,废液处理等难题。

尽管国内外学者长期以来对提取赤泥中有价金属进行了大量研究,但短期内仍难以实现工业化运用,其原因主要有:赤泥组成成分复杂,且杂质含量较多,造成有价金属回收的技术难度和处理成本增加;目前对赤泥中有价元素的提取研究主要集中在对单一金属的富集,缺乏对多种元素系统性回收的研究,导致赤泥中有价金属回收不彻底,低品位金属回收经济性较差。因此,开发更高效回收有价金属的技术,加强系统性提取赤泥中多种有价金属的相关研究,是未来实现赤泥资源化利用的关键。