自动控制系统在某地下矿山的研究应用*

2022-07-26许跃龙朱贵运

许跃龙,朱贵运

(彝良驰宏矿业有限公司,云南 昭通 657600)

随着机械制造技术、信息化技术、智能制造技术的不断发展,我国矿山机械化和自动化水平不断提升[1]。某地下铅锌矿山井下原矿运输是通过各中段溜矿井将原矿放到主运输巷道放矿机,再经有轨运输电机车运至提升斜井和竖井向外运输。采用电机车牵引矿车,井下有轨运输量较大。每台电机车为双向开车,配两名电机车司机。同时放矿机处设置有专人放矿,放矿、装矿、卸矿、扳道等环节均由人工操作和看守。根据调度任务电机车司机前往装矿点装矿,由放矿工进行装矿。放矿工每装完一节矿车和司机进行沟通移车,再进行装矿。整个运输过程需要电机车司机与放矿工密切配合,如果沟通不及时极易造成多装、少装和掉矿。电机车在运行过程中司机需停车、下车、扳道岔、上车、启车五个步骤,存在一定的安全隐患,且无法及时、有效、科学的控制,也造成了效率的降低。对于电机车司机本身,在驾驶过程中需要手动起降电机车升降工,操作繁琐。同时,车场中段溜井粉尘、噪声大,极易造成职业病伤害,装矿与电机车运行交叉存在一定的事故安全隐患。因此,研究在该井下具备人车分离基础条件的中段,建设电机车无人驾驶和装卸矿自动控制系统意义重大,对实现井下运输作业效率提升、改善恶劣环境人工作业和为企业创造经济效益等方面均能起到重要作用。

1 无人机车系统国内发展概况

国内无人驾驶车辆的研究相对于国外开展得要晚,在当今的柔性制造系统中,有轨车(Rail Guided Vechicle)、自导车 (Rail Guided Vechicle)已成为主要工件传输工具。RGV以定位精度高、速度快在柔性制造系统中大量使用;AGV以其路径柔性好适用于大型及非线性布置的场合,有些大型柔性制造系统中,RGV与AGV并存,RGV负责单元内的工件运输,AGV负责各单元和立体工件库之间的运输任务。

2011年12月12日,我国第一台无人驾驶变频电机车在湖南湘潭牵引机车厂下线。此次下线的无人驾驶变频电机车全称是“吨矿用架线式双机牵引无人驾驶变频调速电机车”,由中国恩菲工程技术有限公司和湘潭牵引机车厂联合研发,是一款集多学科技术于一体的机电产品,综合运用了计算机控制技术、总线技术、无线通信技术、变频调速技术等,并首次将智能化控制引用到无人驾驶电机车运输系统中来,其运行状态具有单机和双机两种模式。

2 系统构建目标和功能

2.1 构建设计目标

以保障生产高效运行、改善劳动强度和简化操作为原则。综合考虑矿区现有设施及后续建设,建设稳定可靠且先进成熟的电机车自动化控制系统。将放矿工、电机车司机等人的工作职能整合至现有的地面调度指挥中心,将电机车无人驾驶运行同装卸矿、轨道衡计量联动控制。完成后电机车自动运行至溜井震动放矿机装矿,自动运行至提升斜井和竖井卸矿点,卸矿后自动运行到停车点等待装矿。一列车装矿后操作人员可以立即切换下一列车进行装矿、称重,如此循环。

2.2 系统功能设计

在井下有轨运输无人驾驶系统中,电机车从卸载站开始。按照各采场和各个矿房溜井测量矿量基础数据,根据生产开采矿量到采区溜井后,以基本固定装载量为标准限制装载重量和方量进行远程遥控装矿[2]。按照计划自动调度电机车进行装矿,并且根据运输线路和时段对受电弓自动升降。而电机车整流硐室供配电时间控制,则根据电机车自动运行线路和时间进行供配电自动控制。同时对电机车到卸载站完成自动卸载后设计自动清扫功能,保障电机车运行顺畅。

系统设计功能如下:①振动放矿机变电所内设备运行状态在线监测与视频在线监视;②电机车无人驾驶控制(ATP/ATO);③电机车实时精准定位;④根据溜井料位、矿石品位优化电机车调度方案;⑤通过视频监视配合远程高效装矿控制;⑥红绿灯、转辙机交通管制控制(信集闭控制系统);⑦电机车卸矿自动控制及自动清扫;⑧电机车动态称重(轨道衡系统);⑨主干网络与运输巷道无线通讯网络融合;⑩运输水平所有运输设备的运行状态及视频监控(装矿、运输、卸载、道岔等)实时在毛坪矿调度指挥中心显示;11○将人员的工作位置由井下移动到地面,并将多工种合并为一人操控,减少人员成本和职业病的发生,最大程度为企业降低成本;12○远程遥控装矿功能,电机车能够全自动无人驾驶运行,实现控制室一操控台监控多台电机车,提高作业效率;13○自动记录井下运输的各项数据,统计形成生产报表,为生产统计分析提供基础数据;14○能够与上层的自动化系统进行集成;15○实时监测电机车运行状态,对出现的预警、故障等信息进行报警和自动保护,便于判断、分析电机车运输装矿,保证电机车的安全高效稳定运行。

2.3 系统组成模块

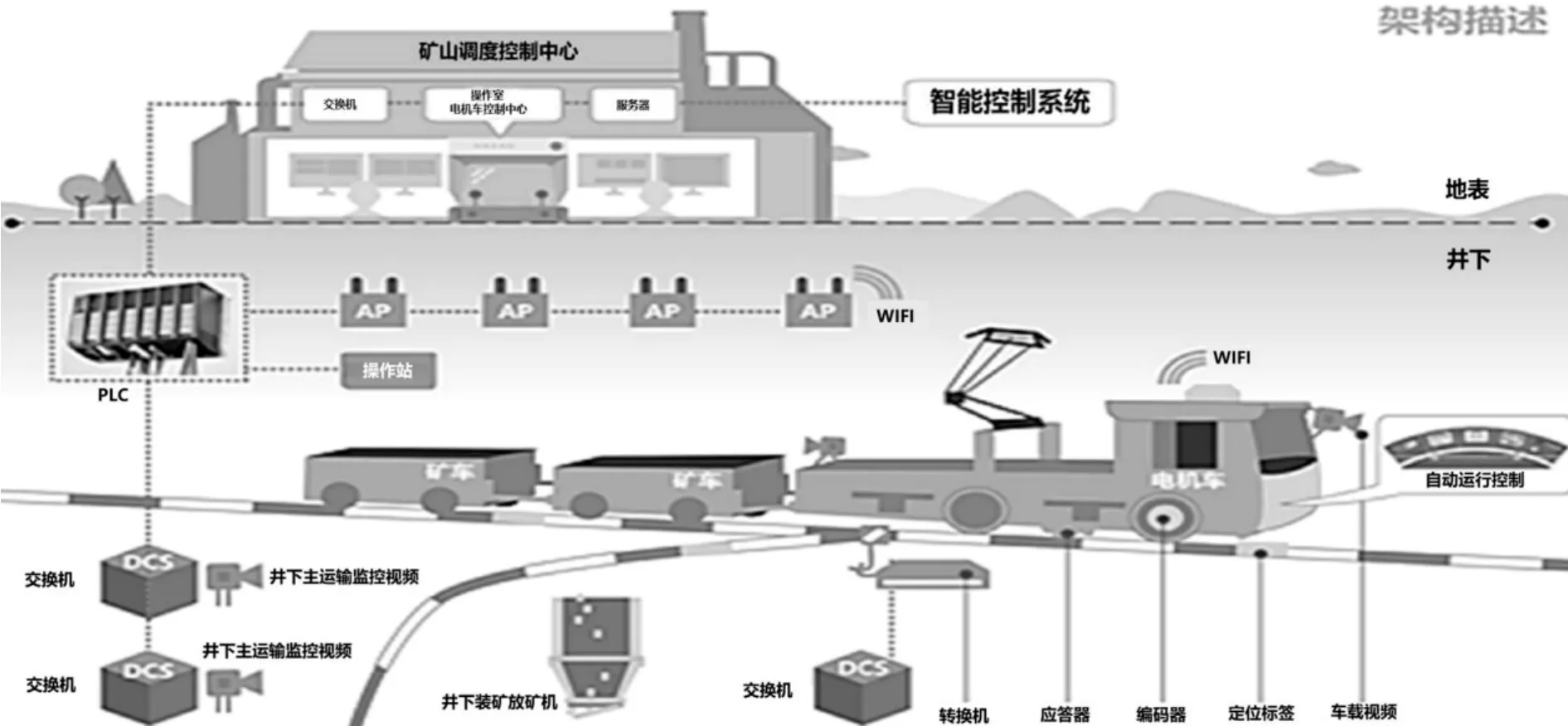

综合考虑矿区现有设施在主要运输中段310 m中段建设,系统由地表和井下部分组成。地表部分将放矿工、电机车司机等人的工作职能整合至统一到调度指挥中心,通过集中操控电机车的同时进行装卸矿。井下部分主要包括中段运输PLC控制系统、变频电机车、视频监控系统、电机车定位系统以及通讯网络系统,通知配置配套建设轨道衡用于运输装矿计量[3]。整个系统结构如图1所示。

图1 电机车无人驾驶系统架构图Fig.1 Structure chart for unmanned system of motor cars

3 各功能单元设计

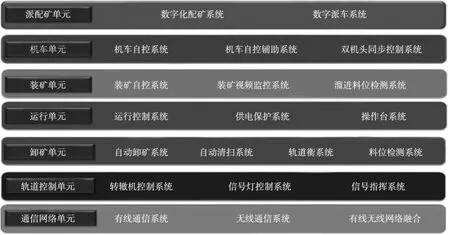

毛坪矿电机车无人驾驶系统主要包括派配矿单元、机车自动单元、装矿单元、运行单元、卸矿单元、轨道控制单元和通信网络单元[4]。系统各功能单元如图2所示。

图2 系统功能单元框图Fig.2 Block diagram of system functional units

3.1 派配矿单元

结合毛坪矿现场,将派配矿单元控制中心设在现地表调度中心。负责310 m中段有轨运输系统设备的自动化集中操控和管理。通过安装电机车远程控制系统操作台,分别显示和控制电机车、放矿机、卸载站、信集闭、网络等控制单元;控制中心系统包括数据智能分析单元,放矿控制单元,电机车控制单元等。实现控制中心对整个系统的监控功能、远程遥控生产。主要硬件构成:服务器、电机车远程驾驶操作台、工控机、UPS等设备。

3.2 机车单元

原有的电机车均为串电阻调速,不具备无人驾驶系统条件。在310 m中段配置变频调速电机车,并在电机车本体安装ATP/ATO控制单元及核心控制单元、网络无线客户端、控制触摸屏、网络摄像头以及必要的辅助设备[5]。本单元实现电机车远程遥控功能、电机车与控制中心通讯功能、电机车的各项保护功能以及电机车自动驾驶功能。电机车在远程遥控过程中,为了方便司机操作,降低在整个作业期间的疲劳程度,设计多种人性化功能。比如:弯道限速、定速巡航、装矿定速巡航、装矿自动对车、卸载站限速通过、受电弓自动升降等。

3.3 装矿单元

在振动放矿机前方安装摄像头,将画面传输到控制中心操作台的显示器上。使操作人员能够通过观察现场画面确定装矿情况,避免车辆的上装、冒装等现象的发生。同时在储矿仓安装视频监控和雷达料位计,实时掌握矿仓料位情况,为车辆调度提供基础数据,同时实时监测储矿仓状态,出现异常自动弹出报警。对现场储矿仓振动放矿机进行自动化改造,同时辅以视频监控系统,实现控制中心一对多远程遥控电机车的装矿、运输和卸载等工作。一人操控电机车并同时通过视频远程控制装矿,提高装矿速度。遥控装矿单元包括:远程操作部分、装矿站控制部分、视频监控部分,通过以上三部分为电机车无人驾驶奠定基础。

远程操作部分主要是遥控放矿操作台,安装在调度指挥中心内。遥控放矿操作台与遥控电机车操作台融合为一个操作台,操作台上设置1套操控放矿装置和1套电机车遥控装置。操作台上安装控制台板,上面布置操控手柄及按钮。每套遥控操作台前部安装两台视频显示单元和一台计算机监控单元。操作台前安装视频监视显示器一台,用于显示装矿站和卸矿站工作画面,实现对振动放矿机装矿控制功能。

3.4 运行单元

3.4.1 电机车精确定位

电机车无人驾驶单元的关键点在于是否能够实时准确的掌握电机车位置,单元中必须将机车位置精确掌握才能保证整个单元的安全稳定的运行。单元中在运输线重要节点位置加装定位装置,并根据无线通讯基站的链接节点,确定机车位置[6],使其定位精度达到(300~500)mm,满足远程控制需求。机车精确定位由定位数据采集单元、测速编码器、机车精确定位、定位标签等检测装置组成。在轨道上安装定点检测装置定点检测,当电机车到达该点时,装置输出信号,根据定位的不同触发不同控制指令。主要包括:①在整个轨道内合理布置定点检测装置,切实避免区间划分模糊,实现电机车的安全分区管理,同时对电机车位置进行校准;②在卸矿站前后分别加装定点检测装置,用于触发减速和判断卸矿完成;③在轨道衡前后分别加装定点检测装置,用于触发和判断计量完成;④在轨道道岔合点处设置定点检测装置,对轨道道岔转辙机所在区间实现过车关联拒动;⑤其他供方认为需要加装定点检测的位置。

定点检测装置能够完成机车运行的分区管理,在程序中可对不同分区进行速度设定,使机车运行在较理想状态。确定电机车的精确位置后根据现场的实际行驶位置,从而控制受电弓自动升降和整流硐室供配电时机,电机车自动行驶到卸载站完成自动卸载等循环工作流程。

3.4.2 牵引变自动控制

牵引变自控单元主要采集牵引整流变的开停状态、电压、故障等信号,检测供电电源是否正常,并能实现远程启停整流柜。采集的信号进入牵引变内设置的自控柜,最终传输到控制中心,实现牵引整流变的远程监视。当牵引整流变出现故障时,控制中心发出指令,控制相应的电机车减速停车,保护设备及人员安全。

3.5 卸矿单元

自动卸矿单元主要包含自动卸矿、自动清扫、视频监控等功能。在卸矿出入口处各增加一套视频摄像机,通过网络实时将卸矿地点的信息传输到控制中心,使得远程监视人员能够掌握卸矿站的运转情况。配置一套自动喷雾降尘装置,使现场满足环保标准。

3.6 轨道控制单元

该单元是地面远程遥控电机车的基础,统一协调指挥电机车运行路线,实现运输过程信号灯自动提示和电动道岔自动控制[7]。但现场道岔均为手工操作,不具备远程控制条件,因此在310 m中段建设初期设计和使用电动矿用电动转辙机,实现扳道满足远程控制条件。井下电机车实现运输和装卸矿全流程闭锁运行,用电动道岔替换人员现场下车手动板道岔,能够保证电机车井下运输的安全和现场无人操作。

信集闭控制单元采用集散式计算机控制结构,上位机设在控制中心,下位机由1套西门子1500系列主站和多套远程IO分站构成。主站安装在地面控制中心,分站根据控制的就近性,统一设计安装,用于控制就近的转辙机、红绿灯。主站与分站,分站与分站之间均通过光纤、交换机相连接,完成数字信号传输。轨道控制构成如图3所示。

图3 轨道控制单元构成图Fig.3 Composition diagram for control units of rolling road

3.7 通讯网络单元

依据矿山通信现状设计集成通讯、监控一体化的网络单元,采用统一标准工业以太网网络架构以及当前国际流行的有线和无线相结合的技术方案。有线基础网络架构基于1 000 Mb/s光纤以太网构建,无线网状架构则基于标准WIFI技术,为设备的数据传输提供一个公用平台。目前毛坪矿已有工业环网,搭建有线与无线网络并与原有的工业环网进行接入,实现310 m中段电机车无人驾驶系统与地表通讯需要。

无线基站接收电机车车载设备采集的各种信息,主要包括识别电机车车号、运行速度、运行方向、故障、各种运行状态等,并通过环网将信号传输到控制中心,同时向电机车发出控制指令[8]。根据实际在310 m中段主运输巷道直线段每隔100 m布置一台基站,曲线段每隔50 m放布置基站。每台通信基站配置2根定向天线用以覆盖巷道的两个方向,实现中段无线网络全覆盖,保证远程操控的稳定可靠,消除信号盲区和信号弱的区域满足电机车远程遥控的需求。基站通过光纤有线连接,形成环网与公司原有主干环网相连接,与控制室操作台单元相融合。此单元能够保证电机车视频、电机车控制的实时有效性。

4 效益分析

通过电机车无人驾驶和装卸矿自动控制实现毛坪矿310 m中段主运输无人化,能够提高流程处理能力、劳动生产效率。同时能够有效降低安全风险、提高安全管控能力,有效控制职业病危害。最大限度的减少310 m中段运输和装卸矿操作人员,提高生产组织效率的同时提高本质安全水平、提升职业健康水平、避免职业病的发生。

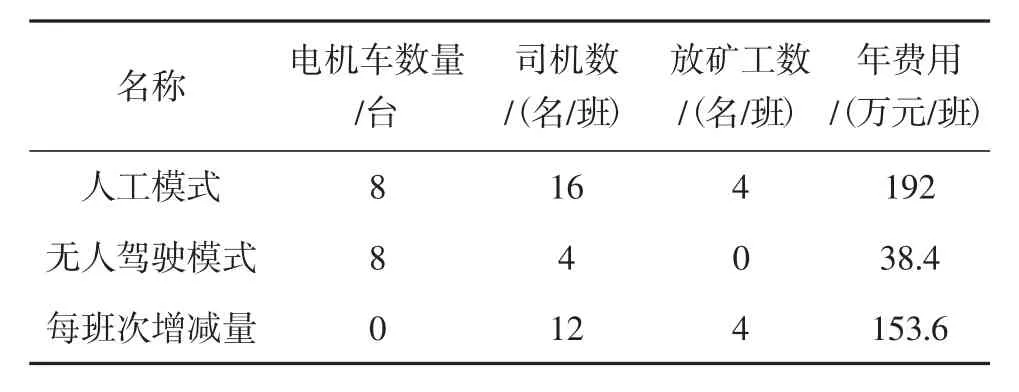

按照310 m中段运输量计算,需要四趟双向电机车进行运输。通过自动运行功能和一人操控监视多台电机车遥控装矿,按照现平均电机车司机及放矿工9.6万元/人和标准控制电机车运行速度计算。通过在310 m中段实施无人电机车,所产生的直接经济效益614.4万元/年,如表1所示。

表1 直接经济效益统计表Tab.1 The statistical table of direct economic benefits

除在降低成本方面外,在管理和人才队伍建设方面,能够确保数据的真实性和准确性,让数据从最原始的计量获取保持数据和信息的唯一性,减少人为影响。还能够更精确统计和分析310 m中段主要运输矿量和主要运输时间,更加便于管理人员精确实现进行矿石运输调度,实时掌握井下运输矿量数据动态变化,及时发现井下运输调度管理基础工作中的问题和缺陷。

5 结语

1)实施井下电机车无人驾驶和装卸矿自动控制,可实现毛坪矿井下310 m中段主运输巷道对原矿的无人运输;

2)能够部分解决井下用工难问题,能够提升运输流程能力的同时每年产生直接经济效益614.4万元;

3)实施电机车无人驾驶和装卸矿自动控能为矿山智能化奠定人才基础和积累建设经验,有利于地下铅锌矿山智能化矿山建设。