汽车覆盖件模具加工装配阶段质量提升的研究

2022-07-26张兰

张 兰

(四川成飞集成科技股份有限公司,四川成都 610091)

1 引言

汽车覆盖件是汽车中重要的零件,它不仅承担着保护车内人员安全的作用,更重要的是让汽车看起来美观,让人们有购买和使用的欲望。汽车覆盖件是由特定的钢板或者铝板经模具冲压制造的,它的质量好坏除了材料本身的影响外,主要就是由模具的质量决定,因此各个汽车覆盖件模具厂家在提升模具质量的道路上不断探索和前进。模具质量的好坏,除了影响零件本身的质量外,也是决定企业制造成本高低的一个重要因素。模具质量好,生产出的零件质量好,模具整改少,生产周期短,耗费成本就低;相反,模具质量差,生产出的零件质量差,模具反复整改,生产周期长,耗费的成本也很高。模具制造分方案分析、结构设计、加工装配、研配调试四大过程,方案分析的质量一部分在结构设计中体现,更重要的是在研配调试阶段体现;而结构设计的质量一般在加工装配阶段体现。本文主要以加工装配阶段为主,讲解模具质量提升的方向和方法。

2 加工装配阶段故障分析

汽车覆盖件模具从图纸到成品主要是靠铸件采购、铸件加工、零件安装等工序来实现的,也就是通常所说的加工装配阶段。铸件形状和材质,加工的范围和程度,零件安装的位置及要求等,都是由结构设计决定的。因此模具在加工装配阶段的质量影响因素主要有以下几类:结构设计图纸的质量、铸件的质量、数控加工的质量和装配的质量。每一个环节的质量对模具总的质量都有影响,但具体哪一个方面是影响模具整体质量的重要因素,需要用质量工具进行分析。

2.1 数据统计及分类

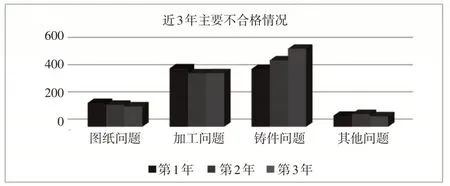

在进行分析前,首先需要对近几年的模具质量进行数据统计。借助ERP系统,统计出了3年的不合格品审理单,每一年的数据大概有1,000多条,其中包含图纸问题、铸件问题、加工问题、装配问题、设变等问题。问题处理有报废、返修、返工、保留不处理等。数据繁多,难以进行分析,因此这里需要用质量工具的分层法,对所有数据进行分类。分层法(Stratification),又称数据分层法、分类法、分组法、层别法,是把收集的原始数据,按照一定标志加以分类整理的一种方法。石川馨(Ishikawa Kaoru,QCC 之父、日本质量管理大师)曾经说过,“不对数据进行分层, 就不能搞好质量管理”[1]。这里按照不合格发生的现象进行分层,即按照图纸问题、铸件问题、加工问题和其他问题四大类进行分层。分层后的不合格情况如图1所示。

图1 近3年不合格情况统计

从图1可以看出,铸件问题和加工问题数量最多,是图纸问题的两倍以上,图纸问题是其他问题的两倍左右。从大类别来讲,铸件问题、加工问题和图纸问题为主要不合格。每个大类需要再继续细化分成若干个小类。如铸件问题可分为铸件夹渣、铸件缺肉、铸件干涉、铸件造型不符、铸件变形、铸造标识错误等,加工问题也可分为加工尺寸超小、未加工到位、加工铣伤、加工形状错误等,图纸问题也可分为部件干涉、造型错误、部件尺寸错误、部件漏设计、BOM 表错误等。各个企业具体的不合格细分根据生产实际可自行定义,细分到每个类别能进行原因分析即为分层合理。下面以加工问题进行分析,再次使用分层法后的分布情况如图2所示。

图2 近3年加工问题不合格情况统计

从图2 可以看出,尺寸超差和铣伤数量较多。为了验证数据初步分析的正确性,可以用排列图法进行验证。排列图法又称帕累托(Pareto)图法、主次因素分析法、二八原则法,它是找出影响产品质量主要因素的一种简单而有效的图表方法,是质量管理中应用较多的方法之一。应用MINITAB软件,可以快速的生成排列图。近3年加工问题排列图如图3所示。

图3 近3年加工问题不合格情况排列图

从近3年的排列图可以看出加工尺寸超差和加工铣伤占了加工问题的90%以上,是加工问题的主要类型。找出主要问题类型后,需对问题进行逐一分析,然后针对主要原因进行整改,以提升质量。

2.2 原因分析

前面已分析出加工问题中的主要类型为尺寸超差和铣伤,需要对此两个问题展开进行原因分析。在原因分析时可采用鱼骨图、树图、因果矩阵法、头脑风暴法等质量工具。鱼骨图又名因果图、石川图,指的是一种发现问题“根本原因”的分析方法,一般分为问题型、原因型及对策型鱼骨图等几类。头脑风暴法又称畅谈法、自由思考法、智力激励法等,是指参与人员在正常融洽和不受任何限制的气氛中以会议形式进行讨论、座谈,打破常规,积极思考,畅所欲言,充分发表看法的一种方法。本文采用原因型鱼骨图,集合头脑风暴法进行原因分析。加工尺寸超差分析的鱼骨图如图4所示,铣伤问题分析类似,不再另述。

图4 加工超差原因分析鱼骨图

3 主因确定

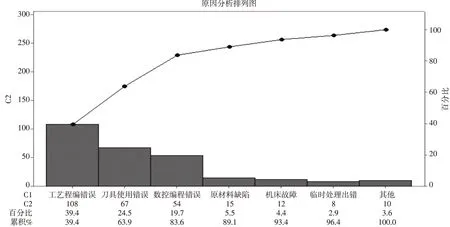

从鱼骨图的分析可以看出,主要原因是程编人员技能不足、无刀具使用规范和无培训制度。鱼骨图的分析是从主观上进行判断的,需要再次用量化的数据对分析出的主因进行验证,以确认主因。量化的主因确认可以使用排列图、直方图、SPC图等。本文对3年来300多个加工超差的不合格进行调查分析,按照原因进行分类后,使用排列图分析,得到结果如图5所示。

从图5可以看出,程编人员技能不足、无刀具使用规范和无培训制度这3 个原因占了不合格数量的78%,与前文用鱼骨图分析的结果一致,因此可以判断此3个原因为加工超差的主要原因。

图5 加工超差原因分析排列图

汽车模具的生产属于单件生产,每一个不合格可能都是特殊情况,因此除了用排列图对主因进行确定外,还可以使用每个不合拍造成的损失进行确认。

直方图和排列图法适合数量较多,影响因素较少的分析。汽车覆盖件模具生产每一个模具都是单独的一个零件,即模具制造为单件生产,单件生产的特点就是数据无法累计需要再次用到质量管理工具排列图,对每一个故障的原因进行分析。

4 整改措施的制定

分析出主因后,需要对原因进行整改。在确定措施时,一般使用的质量工具有头脑风暴法、对策鱼骨图、FEMA 表、流程图等。不同的原因整改措施的确定不一样,需要根据企业的实际情况进行分析和研究,本文针对以上3个原因分析后,制定了以下措施:对程编人员技能不足,可以从培训、建立程编模板、统一程编规范、老带新等方面采取措施进行整改;对数控工人刀具用错可以使用专人选刀装刀、程序定刀、刀具定规格定点放置、装刀前校对检查等措施整改;数控工人编程错误主要是针对一些小镶块、小零件和孔的加工,为节约工艺成本而采取人工现场编程,这类问题主要是由于工人技能不足引起的,因此可以采用工艺编程、选择数控经验足的工人统一编程、建立编程模板等方法。由于每个企业的人员情况,以及生产的产品情况均不相同,因此本文不详细叙述各措施的具体做法,列举方向以供参考。

在进出措施制定时,需要明确措施的执行者及负责人,完成方式、完成时间,复查时间等,以便措施能落地实施。为了根据措施的执行和后期的验证,措施的制定可以建立表格形式,张贴在工作现场,即能督促措施的执行,也能对员工起到警示作用,促进全民质量意识的提升。

5 措施的验证及固化

验证措施的有效性,尽量使用同一种统计方法,以便准确判断。某一时段的不合格情况跟当时段生产的产品数量的多少有一定关系。当时段生产的产品较少,不合格产生的几率也较少,反映出的故障问题也较少;当时段生产的产品数量较多,不合格率也较高,反映出的故障问题也较多。故在验证时尽量使用故障率或者不合格率来进行验证,即总的不合格数与总生产的产品数量的比值来进行比较。用于验证的数据一般最少采集3 个月到6个月时间段的数据,以尽量减少偶然因素的影响。

当措施被验证有效时,需要对措施进行固化,以便能做到彻底根除不合格原因,达到提升质量的目的。固化一般以文件化或模板化的方式进行,即将措施形成制度或写进规范和程序里,做到企业内员工应知尽知,同时固化的措施还可以避免因人员的调动或流失而被遗忘。

当措施被验证无效,或效果不理想时,说明前期分析不彻底,或制定的措施未能有效针对原因的整改,需要再次进行分析和措施的制定,直到被验证为有效。

6 结束语

汽车模具生产是个复杂的过程,涉及到的人员、过程和资源较多,要做到逐步提升模具加工装配阶段的质量提升,需要企业不断地总结经验和知识,合理运用质量管理工具对各种数据进行统计分析,找出整改的方向,持续改进,才能做到稳步提升,不断提升企业产品的质量。