高碳低合金钢NC6宽扁坯断裂分析及工艺改进

2022-07-26宫春林王金国

于 红,宫春林,王金国

(东北特殊钢集团股份有限公司技术中心,辽宁大连 116105)

1 引言

NC6 为波兰标准牌号,相当于我国的T13CrV,属于过共析高碳低合金钢。该钢碳含量较高(1.30%~1.45%),是在T13 碳工钢的成分基础上添加适量的铬、矾等合金元素,合金元素的加入提高了过冷奥氏体的稳定性、钢的淬透性;减少了淬火热应力和组织应力,减弱了淬火变形及开裂倾向[1]。由于淬火后存在较多的碳化物,因而具有良好的耐磨性和高硬度,适于制造拉丝模、丝锥、板牙等承受负荷较大、变形较小的中、小型冷作模具。

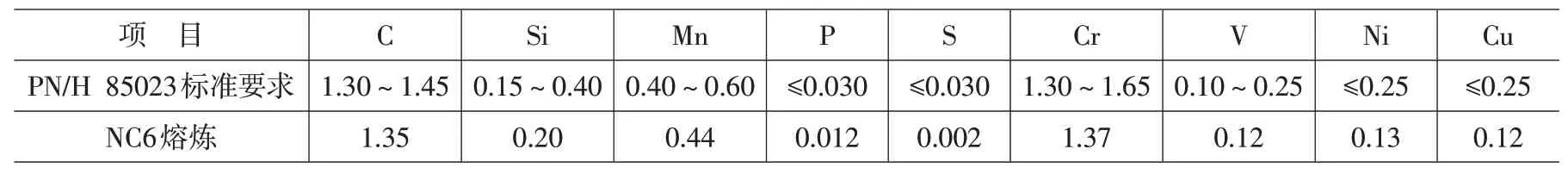

NC6 宽扁钢采用8t 扁锭经轧制开150×815mm 大扁坯,扁坯经缓冷退火后出现整炉断裂,如图1所示,造成了大量废品,影响了合同的顺利交付,增加了经济成本。

图1 现场轧坯断裂形貌

2 试验材料及方法

2.1 生产工艺流程

根据技术标准要求和工装条件,设计工艺路线为:电炉+LF+VD→模铸8t扁锭→高温红送→加热、1,050轧机轧制150×815mm宽扁坯→缓冷、退火→加热、二平二立可逆式轧机轧制8~60×810mm宽扁钢→球化退火。

2.2 试验主要仪器

在美国ARL-4460 直读光谱仪进行化学成分检验;采用ZBC2452N-3 冲击试验机将试样打断形成断口,在Axio Observer Z1M 金相显微镜下进行显微组织检验,采用EVO18扫描电子显微镜及EDS能谱仪观察缺陷的微观形貌并测定局部位置的合金成分。

3 断裂缺陷分析

3.1 样品制造

NC6熔炼成分分析如表1所示。

表1 NC6钢的化学成分 %

距断裂面100mm处制取缺陷样品,样品横截面尺寸为150×815mm 宽,长约30mm。样品横截面呈多发孔洞,其周围缺陷宏观形貌及冲击断口微观形貌如图2所示。

图2 孔洞形貌

3.2 低倍分析

将所取样品沿轧制方向横向剖开,可见中心部位存在严重的孔洞和开裂(见图2a)。使用1:1 盐酸浸蚀观察,在开裂四周有较为明显的塑性变形(见图2b)。

3.3 断口形貌分析

将试样在开裂孔洞位置剖开观察开裂断口形貌(见图2c),断口表面有氧化层存在较重氧化,可观察到裂纹由内部向外部逐渐扩展。

3.4 高倍分析

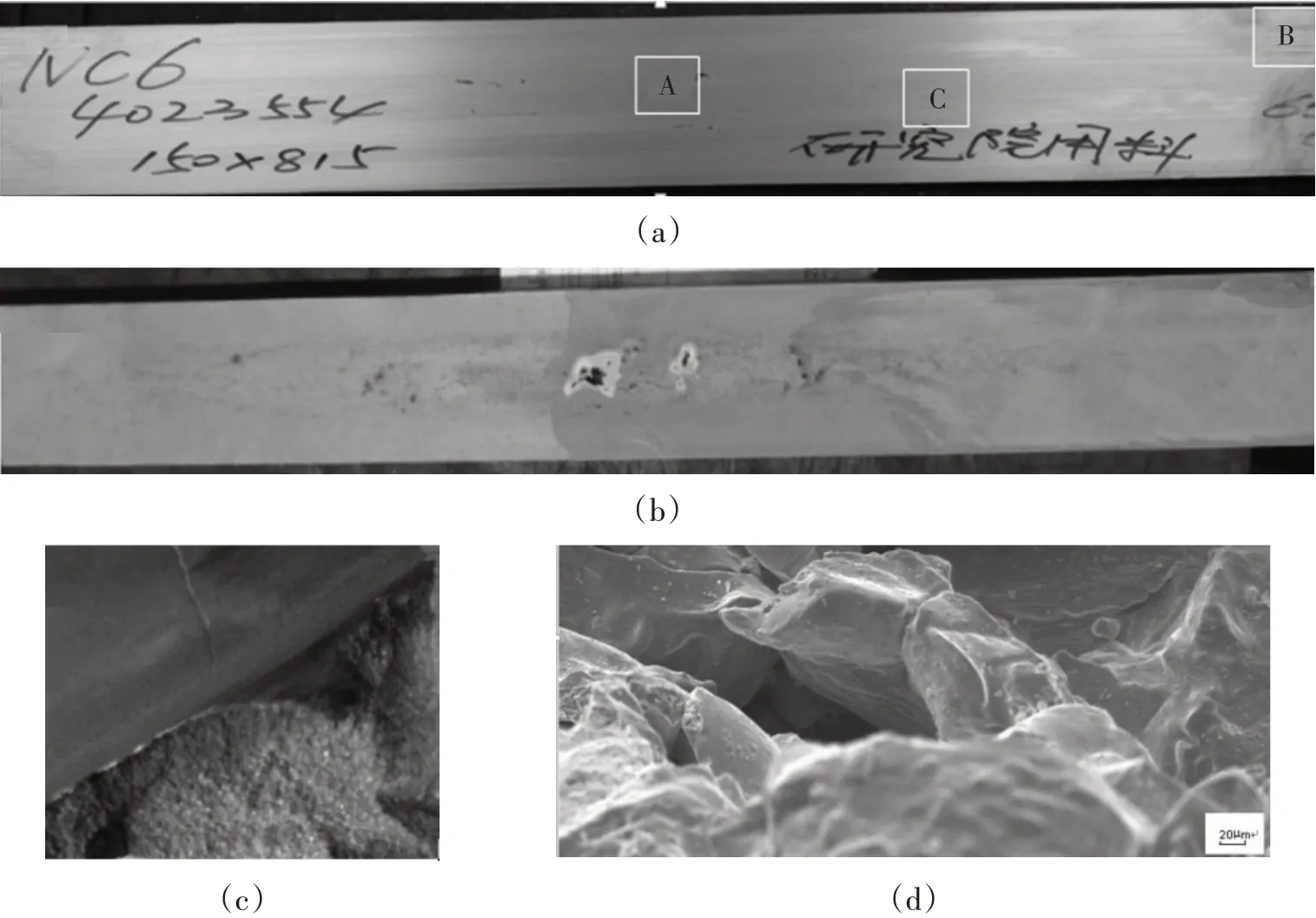

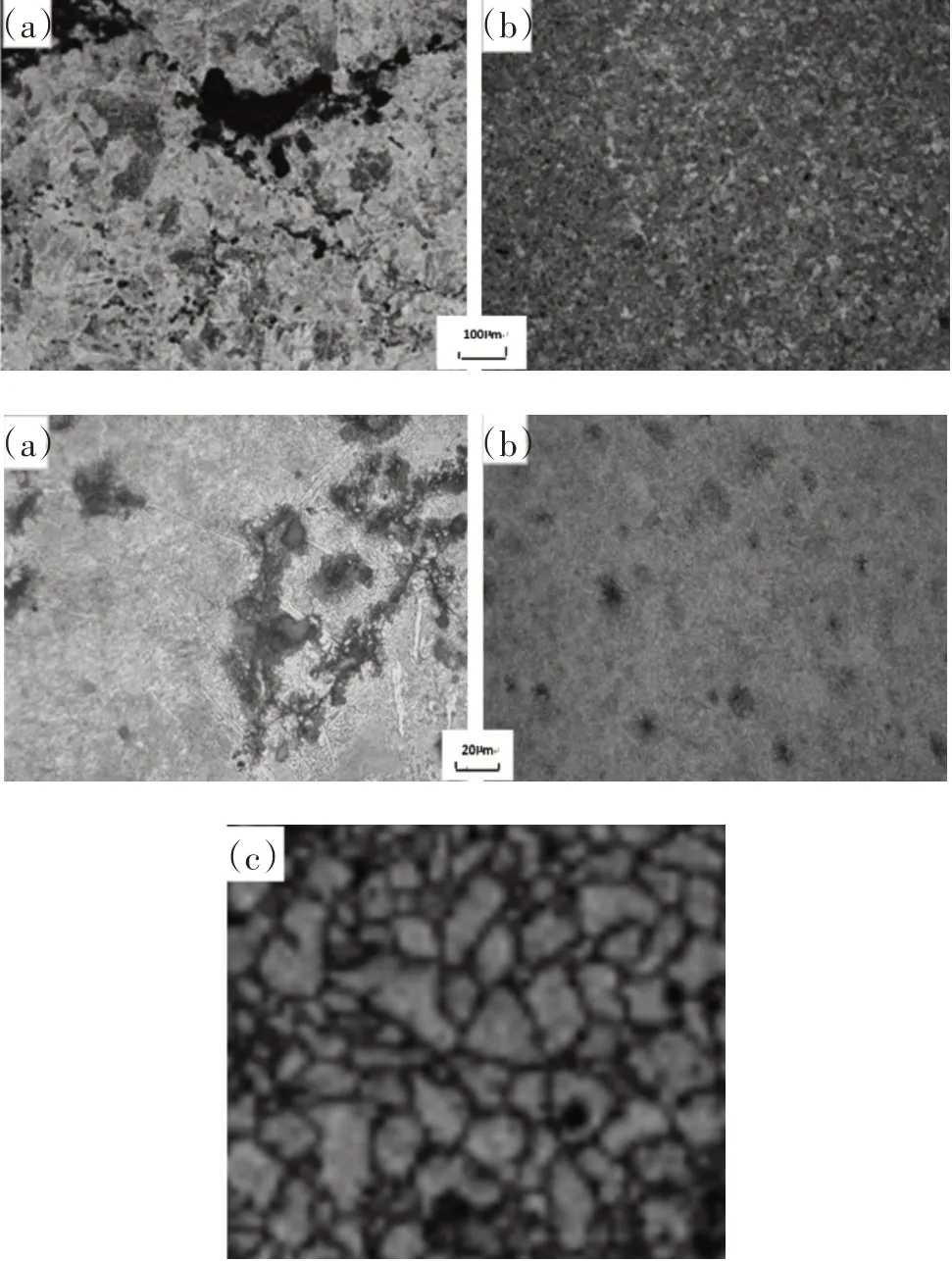

如图2a 中A、B、C 位置切取试样进行组织分析,高倍组织及电镜扫描如图3 和图4 所示,为铁素体基体上分布片状及球粒状珠光体,二次渗碳体呈近乎封闭网状分布;晶粒度较为粗大约4 级;经高倍检验未见明显非金属夹杂;孔洞及开裂边界存在氧化现象,四周有高温氧化物呈弥散状分布。宏观断口主要为石状沿晶断裂和解理穿晶混合断裂,其中沿晶断裂为主,属于沿晶渗碳体网解理脆性断口。

图3 NC6钢显微组织和晶粒度

图4 孔洞的SEM形貌

根据以上组织形貌和钢坯低倍形貌及氧化现象可判断裂纹起源于心部,并始于开坯工序钢锭加热过程,在坯料轧后冷却、退火过程迅速扩展,造成断裂。

4 分析与讨论

4.1 钢种及钢锭特性

NC6 属于高碳低合金工模具钢,碳质量分数在1.30%~1.45%,添加其他微量合金元素,属于过共析钢。加工过程中如果其加工终止温度较高,而且终止变形后进入缓慢的冷却,即在碳化物沿奥氏体粗大晶粒边界容易析出的条件下,可能形成网状碳化物[2],网状碳化物的析出恶化了材料性能。尤其大型钢锭,钢锭冶金质量差,不均匀结晶,成分和组织偏析严重,心部冷却速度更慢,在最后结晶时的严重区域偏析,偏析区域碳含量较高,且低熔点杂质都比较多,造成边部与心部的组织不均匀。

4.2 加热温度对断裂的影响

利用SEM 及EDS 对断口周围组织及成分进行分析。同时,借助T13CrV 钢Thermal-calc 热力学软件计算热力学平衡相图,如图5所示。结果表明:高碳低合金T13CrV 钢退火态的主要碳化物有M7C3、M23C6和MC,固相线温度、M7C3、M23C6析出温度依次约为1,320℃、978℃、830℃。理论上加热温度在1,000~1,200℃,而实际大型钢锭存在较严重的偏析,固相线会更低,而且加热温度过高还会对组织产生恶劣影响,加热温度过低热塑性降低,加工难度增大。生产现场钢锭加热实测料温在1,160℃~1,190℃。

图5 热力学平衡计算(参考)

(1)如图3a、图3b所示,心部为片状珠光体、球状珠光体和微少量石墨,颗粒状渗碳体数量少于正常T13 退火钢,由于少量渗碳体发生分解析出游离石墨所致。加工后冷却速度较慢,渗碳体不能完全球化。边部相对心部轧后冷却速度较快,网状渗碳体为片状珠光体+球状珠光体,二次渗碳体呈网状析出。其析出温度范围一般在700℃~900℃,大量析出碳化物的温度在700℃~750℃,在轧后该温度区间内快冷能减少碳化物析出。由于加热温度偏高,表现晶粒较为粗大(见图3c),约4级左右。

(2)孔洞周围如图4所示。表2中图谱1扫描电镜分析结果可知:存在碳化物和氧化物;能谱2 可以得出:钢锭偏析严重,加热温度偏高,材料中的C析出后形成了微小量石墨。使得钢材,强度差、脆性大,降低了材料的强度、韧性和塑性[3]。

表2 孔洞处能谱分析结果 %

4.3 热应力和组织应力对内部裂纹的影响

钢锭加热过程中时,钢锭温度的逐步升高,锭表和内部由于加热温度下扩散速度的不同导致温度梯度差,形成外形上的不均匀膨胀而产生的附加内应力。钢表迅速升温,具有较高的温度,首先产生较大的膨胀变形,内部相对锭表温度较低,产生的变形较小,而在整体变形过程中,制约了各个部分的不均匀变形,产生附加应力。因此在变形较大的锭表形成附加压应力,变形较小的心部形成附加拉应力。

由于室温组织为片层状和球状珠光体,沿晶界析出的网状渗碳体的比热容不同,所占比例不同,以及钢锭表面、内部及各组织转变的不同时性,加剧了组织应力,使裂纹迅速扩展。

5 防止断裂的改进措施及效果

根据对缺陷产生的原因分析,优化了以下工艺要点:

(1)减少钢锭偏析,降低过热度。

(2)钢锭加热上、下限温度降低10℃~30℃,控制在1,150℃~1,160℃,终轧温度控制在Acm以下,轧后快冷至400℃左右收集入坑,减少网状渗碳体的析出。

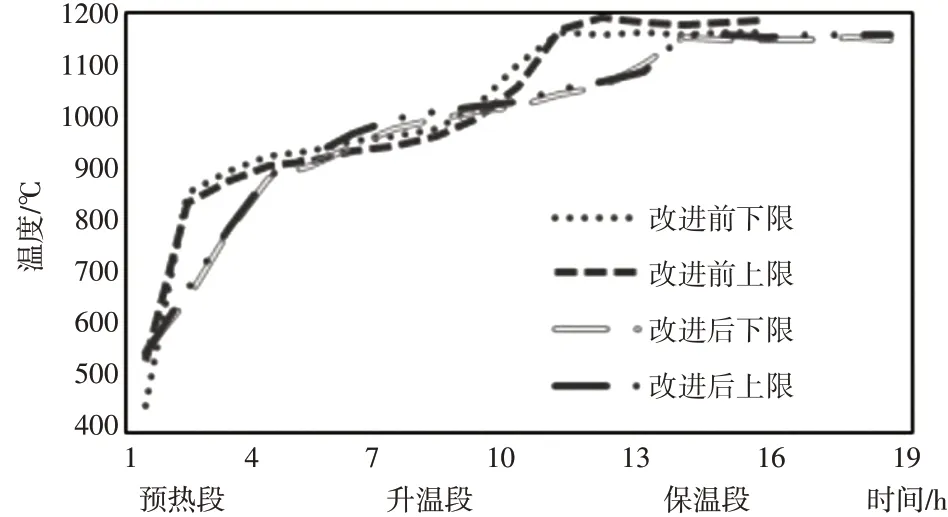

(3)降低钢锭加热过程温度梯度,避免大型钢锭内外温差过大,如图6所示。

图6 改进前、后NC6钢锭实际加热情况对比

通过以上改进措施,解决了坯料断裂问题。后续试制生产,心部未发生断裂缺陷,各项检验指标优良,效果良好。

6 结论

(1)根据钢坯低倍形貌及氧化现象可判断裂纹始于开坯工序钢锭加热过程,源于心部,在轧后工序扩展产生。

(2)大型钢锭偏析程度较高,有效减少偏析程度,提高钢锭冶金质量。

(3)避免裂纹源产生:控制钢锭加热温度,避免心部过热;降低热应力和组织应力:降低加热温度梯度,缓解大型钢锭在加热过程中的内外温差;控轧控冷,避免网状渗碳体的析出。