1+X数控车铣加工职业技能等级(初级)编程方法研究

2022-07-26刘培桐曾齐高詹志远

刘培桐,曾齐高,詹志远

(1.深圳市龙岗职业技术学校,广东深圳 518172;2.深圳子言科技文化有限公司,广东深圳 518172;3.广东省机械技师学院,广东广州 510450)

1 引言

“1+X”技能等级证书考试是为贯彻落实《国家职业教育改革实施方案》,积极推动学历证书+若干职业技能等级证书制度的一项全新制度设计。1+X 数控车铣加工职业技能等级证考核考生进行零件的编程与加工能力。

文中根据1+X 职业技能考证对学生在数控铣床的操作上经常遇到的问题,针对进行了分析和探讨,总结1+X 数控车铣职业技能考证中数控铣零件的操作步骤,对学生厘清平面零件加工的概念,掌握数控加工技能有很大帮助,以促进数控技术在加工制造中的应用,促进学生加工制造技术水平的发展提升。

本文采用MasterCAM 2021软件,使用华中DNC-200数控铣床,HNC-818DiM数控系统。

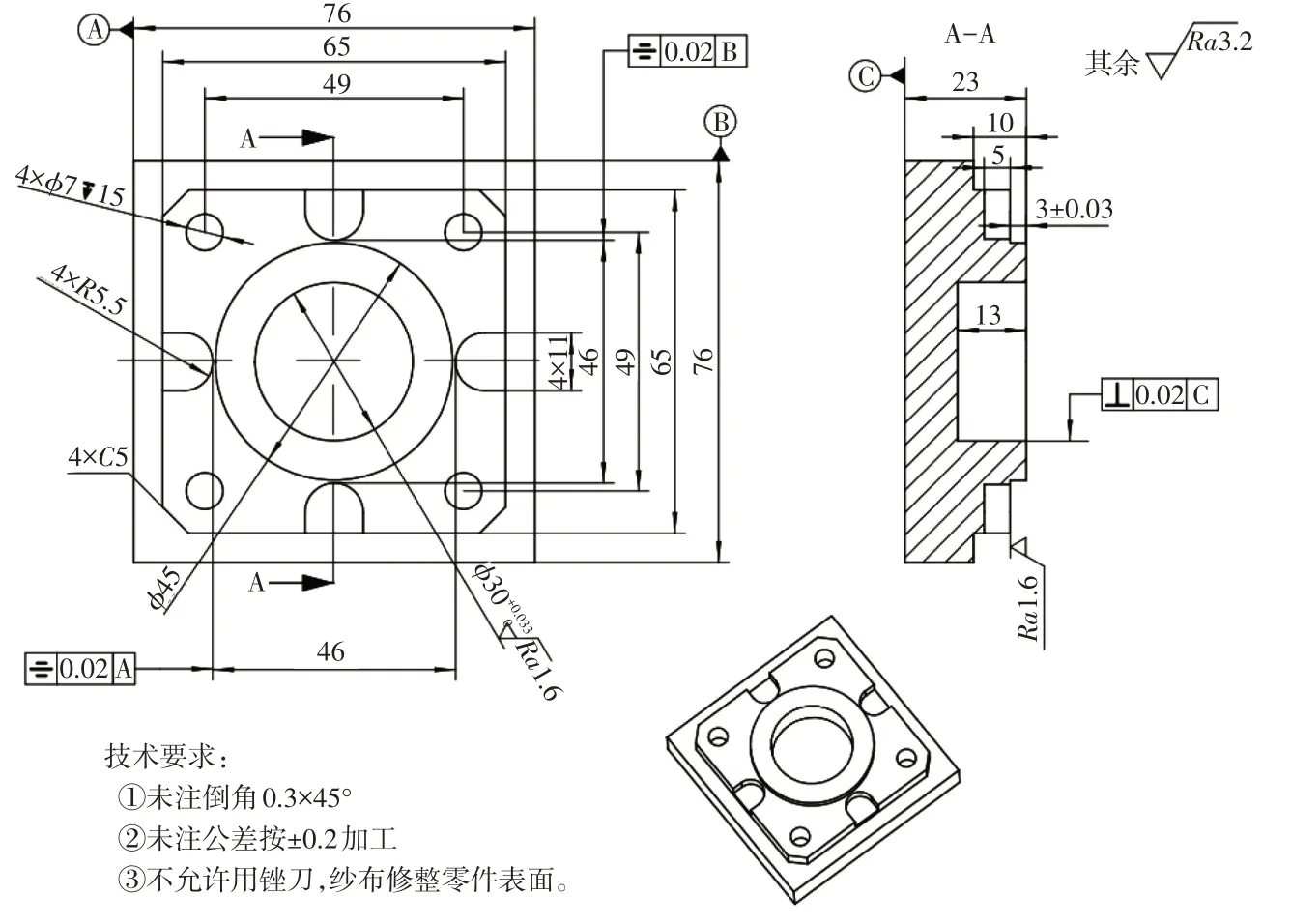

2 零件尺寸要求

该零件为典型的平面加工零件,如图1所示。该零件的尺寸精度要求分别由零件主要尺寸:带公差的尺寸其余基本尺寸:±0.2mm;孔深度控制在0/+2mm内;圆弧半径控制在+/-0.2;角度控制在公差+/-0.5°;需注意尺寸:φ30+0.033/-0.0mm;3+0.03/-0.03mm等组成。

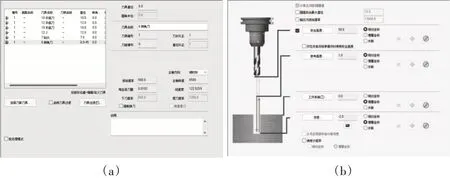

图1 零件

3 零件分析

该平面零件在机械加工中工序较多,加工工艺较为复杂,难以控制尺寸精度,如果使用手工编程较为复杂,所以文中利用MasterCAM 2021 软件进行自动编程。文中通过零件的数控编程及加工详细阐述在自动编程方法的使用及研究。

通过分析该零件的特征,主要由内外轮廓、R5.5mm开口槽、φ45mm、φ30mm凹凸圆、φ7mm内孔、C4mm 倒角等特征组成。技术要求:①未注倒角处按0.3mm×45°,锐边去毛刺;②未注公差按±0.2mm加工;③不准用锉刀或砂纸修饰工件表面。加工过程中主要以φ30mm 圆度与垂直度尺寸作为拉分要素,加工过程中控制好变形量,注意精修装夹力度。产品外观表面要求无加工刀痕、划痕、凹痕等,建议加工过程中采用先粗后精的方式进行加工。如时间充足,公差范围小的内孔,建议进行镗孔。该零件的毛坯尺寸为78×78×30mm材料为2A12铝合金。

根据数控铣加工特点以及该零件的特征,尺寸要求,技术要求等制定数控铣床加工工序单如表1所示。

表1 数控铣床加工工序单

4 基于MasterCAM 2021的自动编程

根据前文加工工序单可知,工序内容有面铣加工→工件正面优化动态粗加工→工件正面开口槽粗加工→工件正面孔打定位点→钻孔→工件正面再次粗加工控制侧边余量0.1mm→工件正面底面精加工→工件正面开口槽底面精加工→工件正面侧面精加工→工件正面开口槽精加工→倒角→工件反面粗加工(工件翻面加工)→工件反面精加工→倒角等。以上内容全部采用MasterCAM 2021软件自动编程。

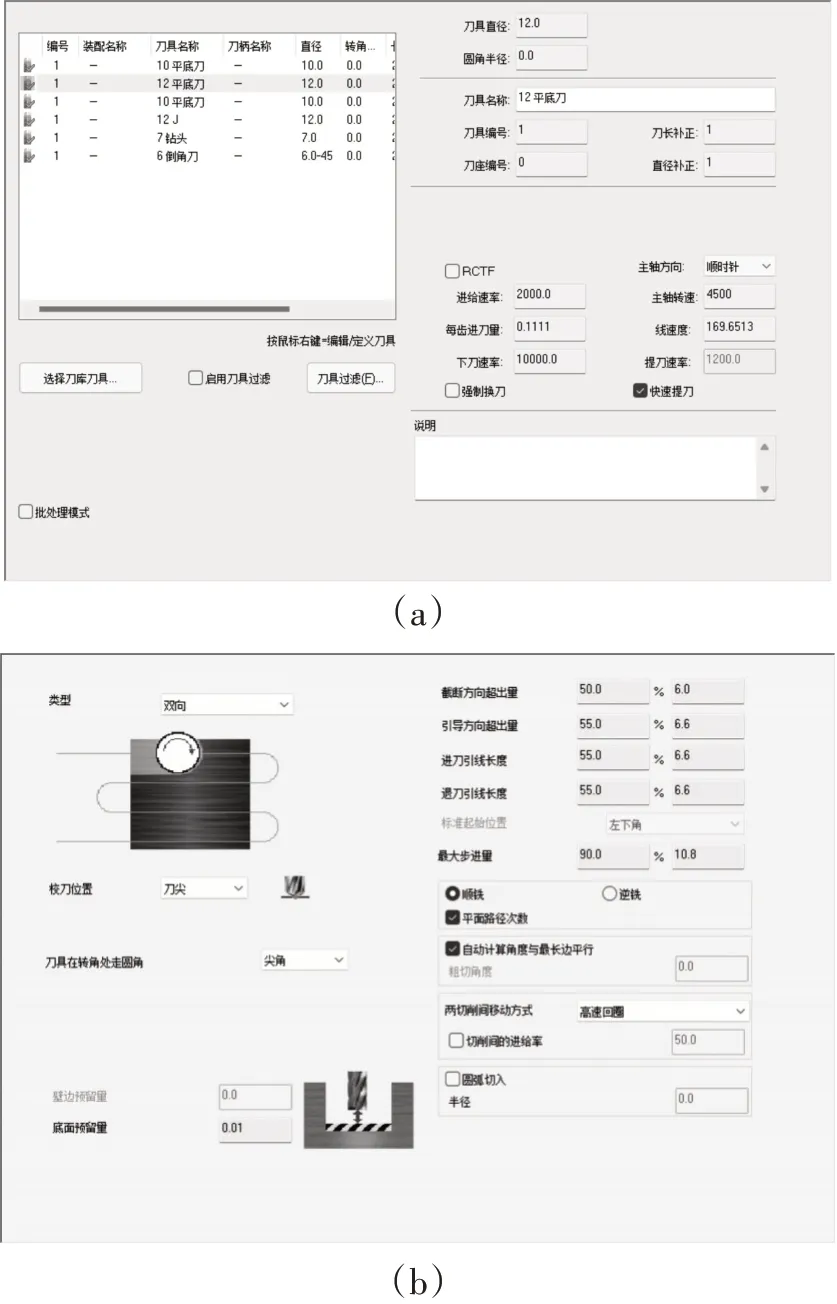

4.1 工件正面面铣加工

工件正面面铣加工,按编程顺序,先进行参数设置,如图2所示。刀具直径φ12mm,切削用量参数设置主轴转速4,500转/min,进给速度2,000mm/转,每齿进给量0.111,线速度169.65,下到速度10,000,类型双向,底面余量0.01mm,截断方向超出量%6,引导方向超出量%6.6,进刀引线长度%6.6,退刀引线长度%6.6,最大步进量%10.8,切削深度0.5mm。面铣加工参数设置如图2所示。面铣加工刀具路径如图3所示。

图2 面铣加工参数设置

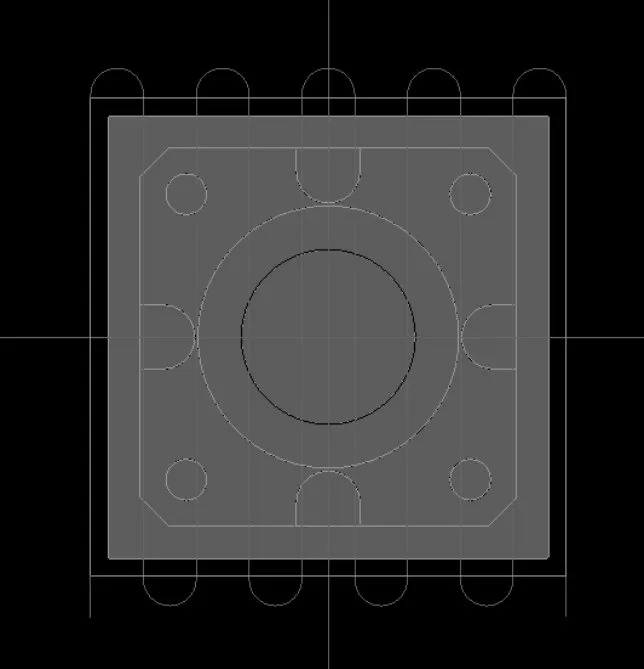

设置面铣加工参数,选择加工轨迹,生成刀具路径,如图3所示。

图3 面铣加工刀具路径

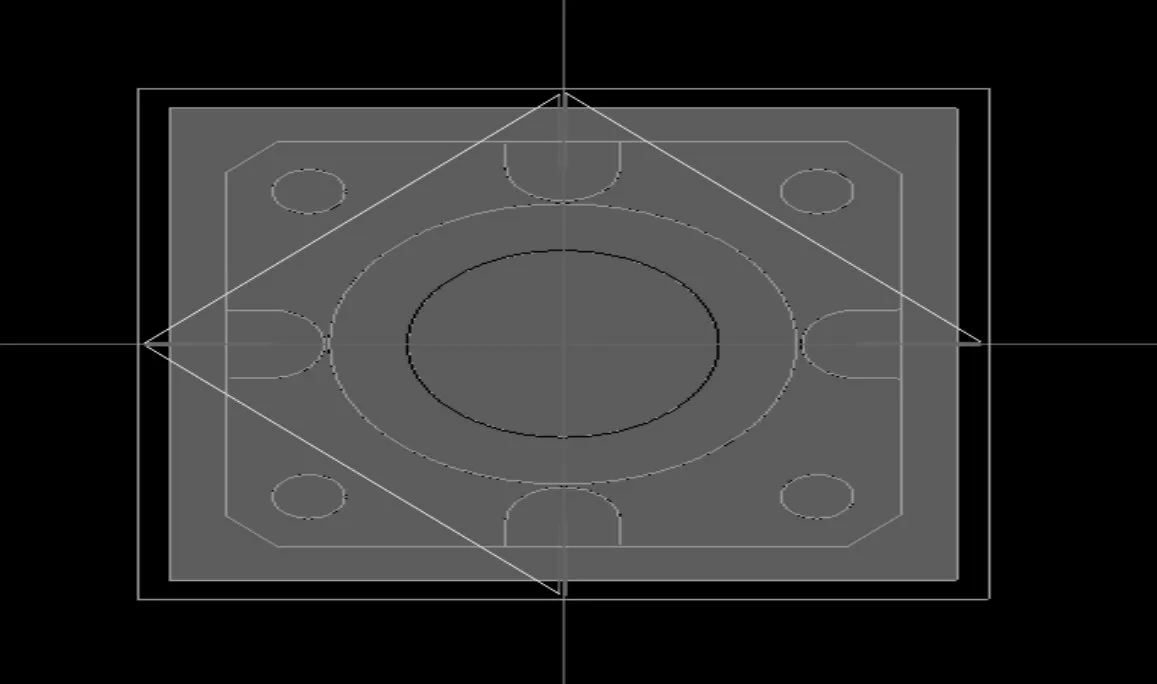

4.2 工件正面优化动态粗加工

工件面铣加工后,进行轮廓优化动态粗加工,刀具直径φ12mm,切削用量参数设置主轴转速4,500转/min,进给速度2,000mm/转,每齿进给量0.111,线速度169.65,下到速度10,000;加工图形选择实体,切削方式顺铣,切削间距20,分层深度250,步进量8.33,微量提刀距离0.25,提刀进给速率12,500,刀具直径%500;Z深度最高位置0,最低位置-24。工件正面优化动态粗加工参数设置如图4所示。工件正面优化动态粗加工刀具路径如图5所示。

图4 工件正面优化动态粗加工参数设置

设置工件正面优化动态粗加工参数,选择加工轨迹,生成刀具路径,如图5所示。

图5 工件正面优化动态粗加工刀具路径

4.3 工件正面开口槽粗加工

刀具直径φ10mm,切削用量参数设置主轴转速4,500 转/min,进给速度800mm/转,每齿进给量0.044,线速度141.37,下到速度10,000;补正方式电脑,补正方向左,校刀位置刀尖,寻找自相交内圆角半径0,外部拐角修剪半径0,壁边预留量0.2,底面预留量0.01,外形铣削方式2D;参考高度绝对坐标15,下到位置增量坐标1,工件表面绝对坐标-8,深度绝对坐标-8。工件正面开口槽粗加工参数设置如图6所示。工件正面开口槽粗加工刀具路径如图7所示。

图6 工件正面开口槽粗加工参数设置

设置工件正面开口槽粗加工参数,选择加工轨迹,生成刀具路径,如图7所示。

图7 工件正面开口槽粗加工刀具路径

4.4 工件正面孔打定位点

刀具直径φ6mm,切削用量参数设置主轴转速6,500 转/min,进给速度500mm/转,每齿进给量0.019,线速度122.52;安全高度绝对坐标50,参考高度绝对坐标1,工件表面增量坐标0,深度增量坐标-2。工件正面孔打定位点参数设置如图8所示。

图8 工件正面孔打定位点参数设置

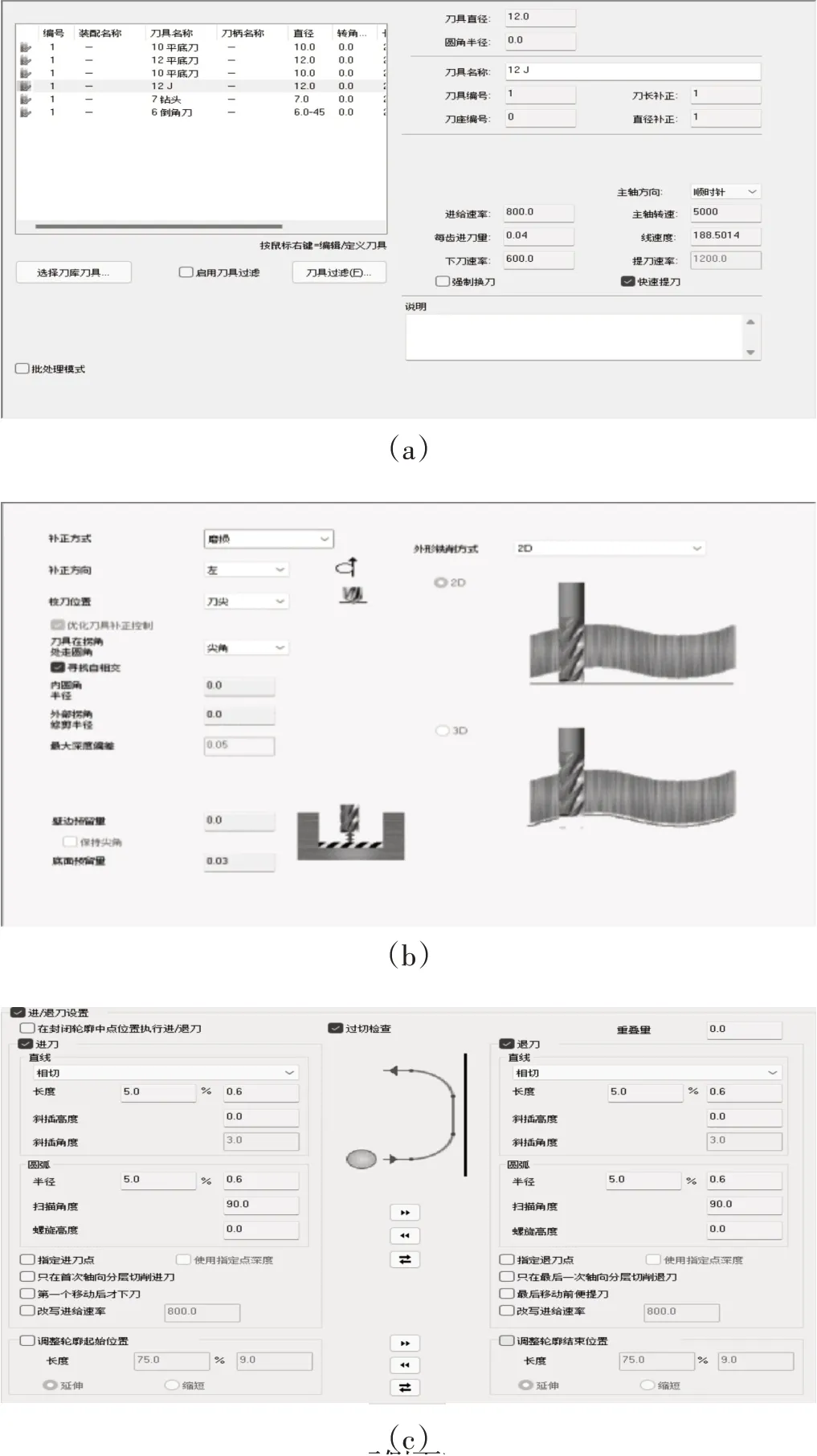

4.5 钻孔

刀具直径φ7mm,切削用量参数设置主轴转速1,500 转/min,进 给 速 度100mm/转,每 齿 进 给 量0.033,线速度32.98;深孔啄钻(G83),Peck1,安全高度绝对坐标50,参考高度绝对坐标1,工件表面增量坐标0,深度增量坐标-15。工件正面钻孔参数设置如图9 所示。

图9 工件正面钻孔参数设置

4.6 工件正面再次粗加工控制侧边余量0.1mm

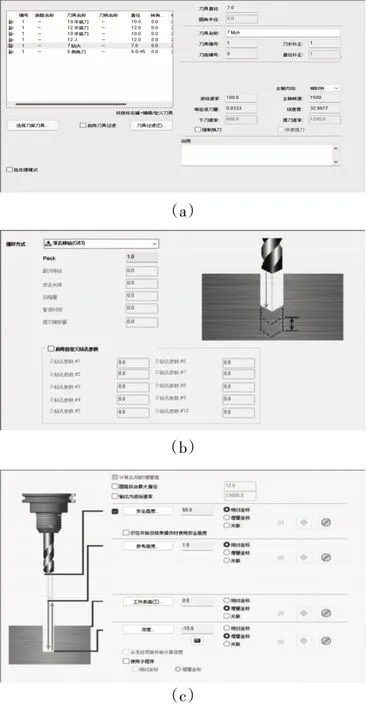

刀具直径φ12mm,切削用量参数设置主轴转速5,000 转/min,进给速度800mm/转,每齿进给量0.04,线速度188.50,下刀速度600;补正方式电脑,补正方式磨损,补正方向左,校刀位置刀尖,寻找自相交内圆角半径0,外部拐角修剪半径0,壁边预留量0,底面预留量0.03,外形铣削方式2D;进/退刀设置,进刀:相切,长度5,圆弧半径5;退刀:相切,长度5,圆弧半径5。参数设置与4.9 工件正面侧面精加工程序参数设置一样,已有详细阐述,不再赘述。

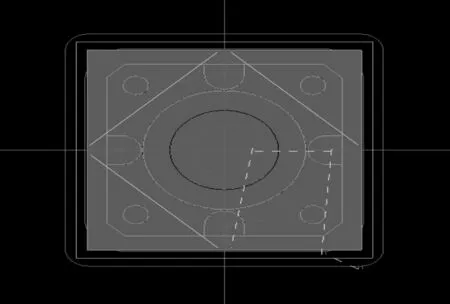

4.7 工件正面底面精加工

刀具直径φ12mm,切削用量参数设置主轴转速5,000 转/min,进给速度800mm/转,每齿进给量0.04,线速度188.50,下刀速度600,快速提刀;刀具在转角处走圆角最大半径1,轮廓公差1,补正公差1,壁边预留量0.2,底面预留量0,XX 步进量刀具直径%88,最小距离5.808,最大距离10.56,两刀具切削间隙保持在刀具直径%100;参考高度绝对坐标15,下到位置增量坐标1,工件表面绝对坐标-10,深度绝对坐标-10;垂直圆弧切入1.5,垂直圆弧切出1.5。工件正面底面精加工参数设置如图10所示。

图10 工件正面底面精加工参数设置

4.8 工件正面开口槽底面精加工

刀具直径φ10mm,其它参数设置与工件正面底面精加工参数设置一样,前面已有详细阐述,不再赘述。工件正面开口槽底面精加工参数设置如图11所示。

图11 工件正面底面精加工参数设置

4.9 工件正面侧面精加工

刀具直径φ12mm,切削用量参数设置主轴转速5,000 转/min,进给速度800mm/转,每齿进给量0.04,线速度188.50,下刀速度600;补正方式电脑,补正方式磨损,补正方向左,校刀位置刀尖,寻找自相交内圆角半径0,外部拐角修剪半径0,壁边预留量0,底面预留量0.03,外形铣削方式2D;进/退刀设置,进刀:相切,长度5,圆弧半径5;退刀:相切,长度5,圆弧半径5。工件正面侧面精加工参数设置如图12所示。工件正面侧面精加工刀具路径如图13所示。

图12 工件正面侧面精加工参数设置

设置工件正面侧面精加工参数,选择加工轨迹,生成刀具路径,如图13所示。

图13 工件正面侧面精加工刀具路径

4.10 工件正面开口槽精加工

刀具直径φ10mm,其它参数设置与工件正面侧面精加工参数设置一样,前面已有详细阐述,不再赘述。

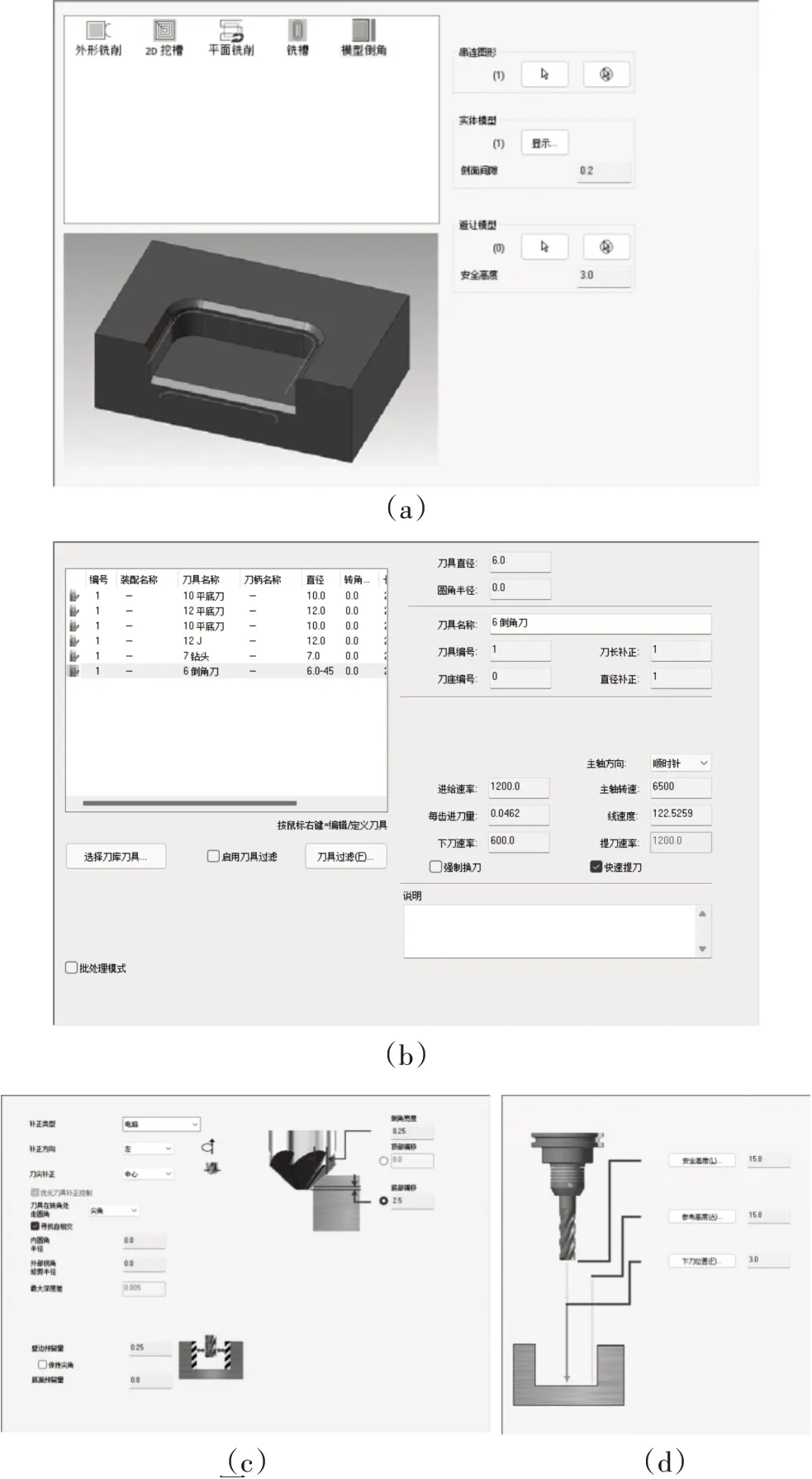

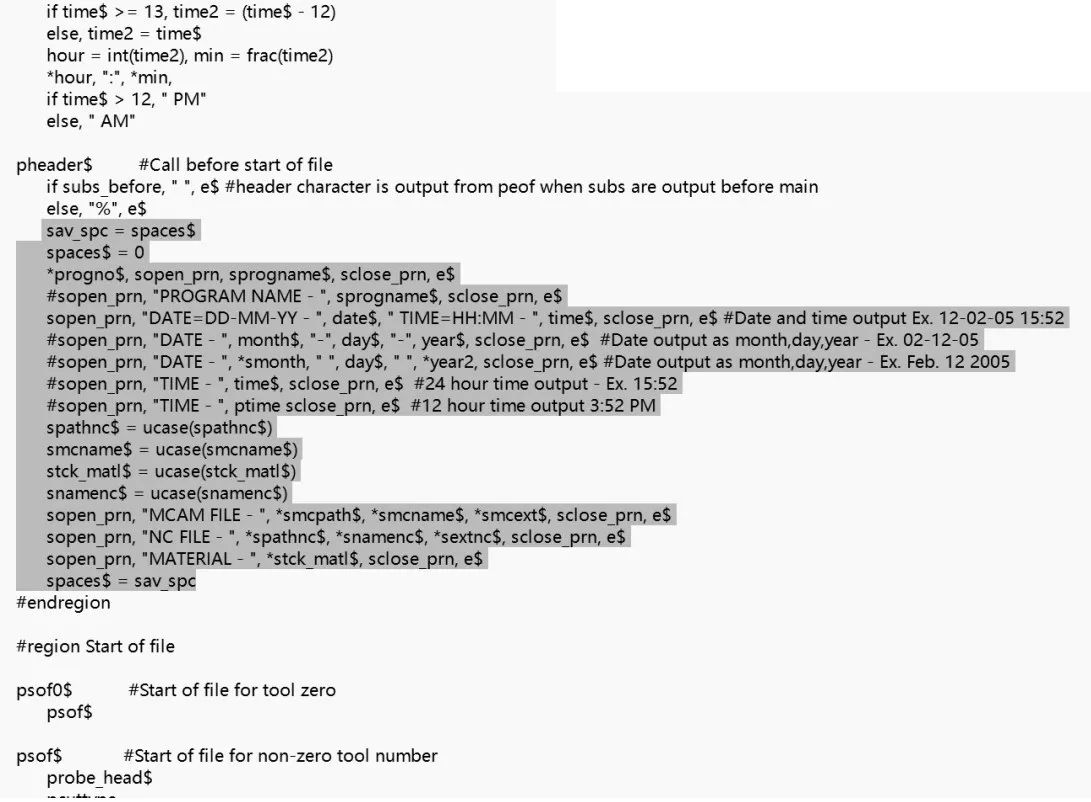

4.11 倒角

采用模型倒角,刀具直径φ6mm,切削用量参数设置主轴转速6,500 转/min,进给速度1,200mm/转,每齿进给量0.046,线速度122.52,下刀速度600,快速提刀;补正方式电脑,补正方向左,刀具补正中心,寻找自相交内圆角半径0,外部拐角修剪半径0,壁边预留量0.25,底面预留量0.0,倒角宽度0.25,底部偏移2.5;安全高度15,参考高度15,下刀位置3。工件正面倒角加工参数设置如图14所示。

图14 工件正面倒角参数设置

4.12 工件反面加工

工件反面加工和正面加工类似,主要由粗加工,精加工,倒角加工等组成,前面已有详细阐述,不再赘述。

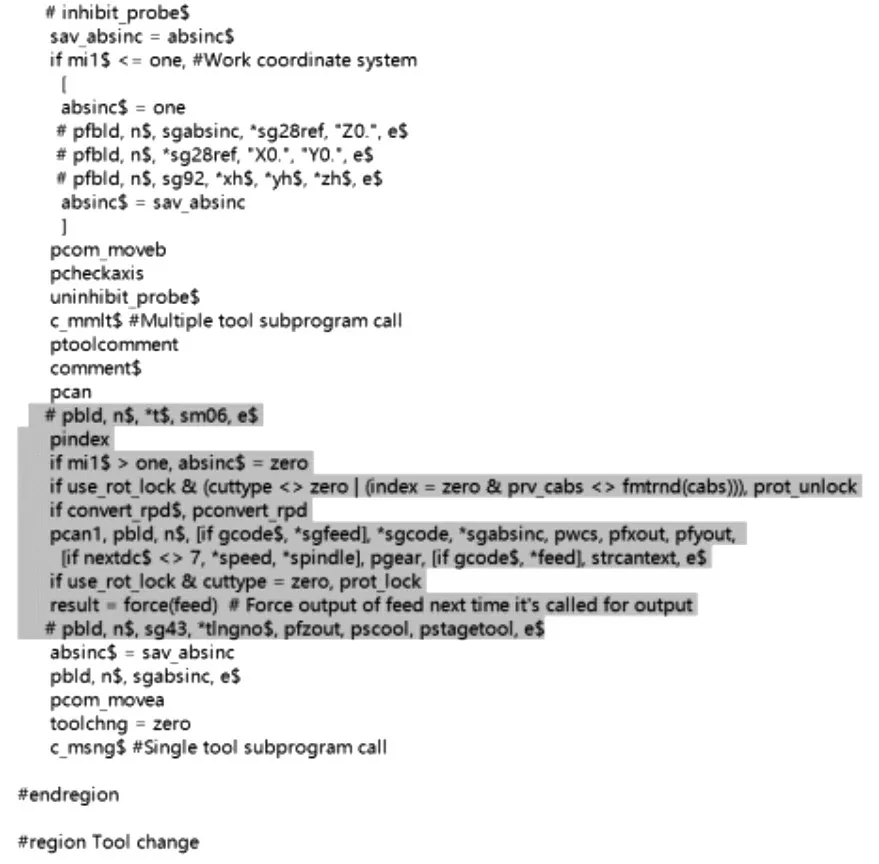

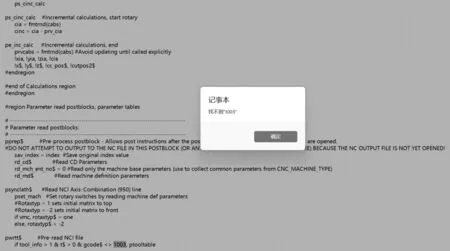

4.13 后置处理及加工代码的生成

根据MasterCAM 2021 软件生成的刀具路径,需要转换成数控铣床能读取的G代码,按一下步骤进行查找修改。

(1)查找%,选中区域删除。

(3)查找m06,m06 前面加#号,pfcout 删除,G43 前面加#号。

改完如下图:

(4)再次查找m06,修改位置与前面一致。

(5)查找1003,如图修改。

(6)查找最后一个1003,前面加#号。

5 结论

通过1+X 数控车铣职业技能等级考证(初级)平面零件的工艺分析,利用MasterCAM 2021 软件进行自动编程得出以下结论。

(1)文中的1+X 职业技能等级考证的平面零件,加工工艺较复杂,切削余量不大,尺寸精度、表面粗糙度和形位公差都有要一定求。该零件材料为2A12(硬铝),由于硬铝材料在加工过程中主要有粘刀、不断屑、断刀、易变形等特点,需采用铝合金铣刀加工。为了提高加工效率,采用一次装夹完成加工,分粗精加工等。为了解决工件垂直度要求,采用平行垫铁辅助,虎钳装夹等辅助加工。

(2)为了提高编程效率以及编程准确率,文中利用MasterCAM 2021软件自动编程。MasterCAM 2021软件自带刀路仿真功能,对已有的加工刀路进行过程模拟,以检查加工刀路的正确性。对系统生成的加工刀路,仿真时用生成时的加工参数,即刀路中记录的参数;对从外部反读进来的刀路,仿真时用系统当前的加工参数。