铝型材热挤压模具开裂分析及改进措施

2022-07-26曹立军姚宏康

曹立军,姚宏康

(1.唐山志威科技有限公司,河北唐山 064200;2.河北省工模具钢技术创新中心,河北唐山 064200)

1 引言

铝型材热挤压模具在加工过程中存在螺纹孔、凹槽等结构,以满足模具使用及装配要求。热挤压模具常见的开裂形式有塑性变形、磨损、整体开裂、局部开裂及局部掉块等[1]。本文针对铝型材热挤压模具整体开裂原因进行系统分析,明确了模具加工及热处理过程影响开裂的因素,并给出改进措施。

2 模具开裂问题描述

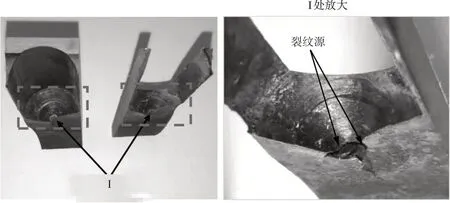

铝型材热挤压模具分流模上模尺寸φ425×175mm[2~3],模具经加工及热处理,在首次上机使用过程,沿模具边缘凹槽处整体开裂,裂纹延伸至模具型腔。因模具开裂无法继续使用,对开裂模具解剖后进行开裂原因分析。

3 模具形貌及开裂位置

模具形貌及开裂位置如图1所示。

图1 模具形貌及开裂位置

4 模具解剖方式

在热挤压模具裂纹位置取试样,用于模具本体质量分析,如图2、图3所示。

图2 模具取样位置示意图

图3 模具裂纹横截面及裂纹源位置取样(光孔)示意图

5 模具开裂原因分析

5.1 模具本体分析

检测设备:赛默飞ARL4460 直读光谱分析仪、德国Wilson RB2000R洛氏硬度计、德国蔡司Axio Scope.A1正立式光学显微镜、PTM2302-D1冲击试验机。

(1)模具本体化学成分分析。

在模具本体裂纹附近取试样进行化学成分分析(见表1)。

表1 模具本体化学成分分析 %

模具本体取样进行直读光谱分析,化学成分符合H13技术要求。

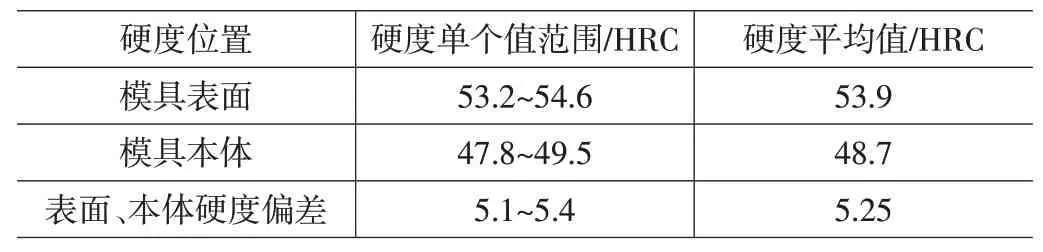

(2)模具表面及本体硬度分析。

在模具表面及本体分别进行洛氏硬度分析(见表2)。

表2 模具表面及本体硬度

模具本体硬度基本符合热挤压模具硬度要求,模具表面硬度平均高于本体硬度5.25HRC,模具表面及本体硬度偏差大。

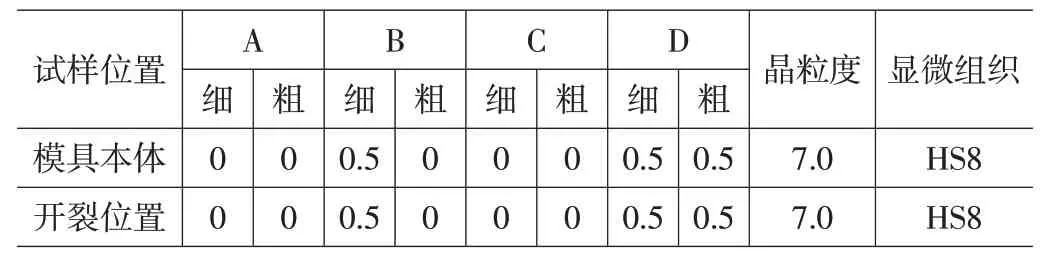

(3)模具本体及裂纹位置高倍分析。

因测线间距较大,考虑到0.75~1.5 m深度范围内纵向分辨率过低,可探测的翻浆冒泥病害目标体可能遗漏的情况,沿铁路正线线路方向对存在翻浆冒泥或检测判断存在翻浆冒泥隐患的区域,在轨道内沿中测线左右两侧0.5 m处各平行加密布设测线1条(间断加密)。

在模具本体及裂纹位置取样进行夹杂物、晶粒度、组织等高倍分析(见表3)。

表3 模具本体体及裂纹位置高倍

模具本体及裂纹位置夹杂物、晶粒度、组织良好,且未发现明显带状及液析碳化物,均符合热作模具钢技术要求。

(4)模具本体冲击韧性分析。

在模具本体裂纹附近按图2 所示取7.5×10.5×55.5mm 横向冲击试样毛坯,直接加工至7×10×55mm进行本体无缺口冲击韧性分析(见表4)。

表4 模具本体冲击韧性分析

在模具本体硬度与表面硬度差异大及模具热处理条件下,裂纹附近本体横向冲击无异常。

5.2 模具裂纹源分析

在模具本体裂纹附近按图3所示取裂纹源试样进行分析。

图4 模具裂纹横截面及裂纹断口形貌

图5 模具裂纹源形貌

综上分析,模具表面及本体硬度偏差大导致强韧性差异。模具表面光孔底部底部机加工凹角,在热处理及使用过程易在此产生应力集中。在表芯强韧性差异、局部应力集中及热应力、机械应力的共同作用下,在此应力集中区产生裂纹及迅速扩展,模具最终发生整体开裂,导致模具最终失效。

6 改进措施

(1)模具加工光孔底部过渡位置圆滑,R角适当,避免尖角并减小局部应力集中。

(2)模具粗加工后、热处理前及时进行去应力退火,消除机加工带来的应力影响。

(3)热处理前对模具关键孔位进行防护,减小热处理过程应力集中,避免原始淬火裂纹。

(4)模具热处理装炉位置及冷却工艺需合理,减小模具截面硬度差异,以减小模具不同位置强韧性差异。

7 结束语

根据以上分析,模具本体取样成分、非金属夹杂、晶粒度、显微组织及横向冲击均无异常,铝型材热挤压模具整体开裂原因为光孔底部机加工凹角导致热处理过程中应力集中甚至形成原始淬火裂纹。模具在首次上机使用时,在热应力、机械应力的共同作用下,在此应力集中区产生裂纹及迅速扩展,模具最终发生整体开裂导致模具最终失效。除此之外,模具表面及本体硬度差异导致的强韧性差异,也是造成模具开裂的另一原因。