一模多腔压铸模设计改进

2022-07-26谈永忠

谈永忠

(航空工业贵阳万江航空机电有限公司,贵州贵阳 550018)

1 拨杆铸件工艺分析

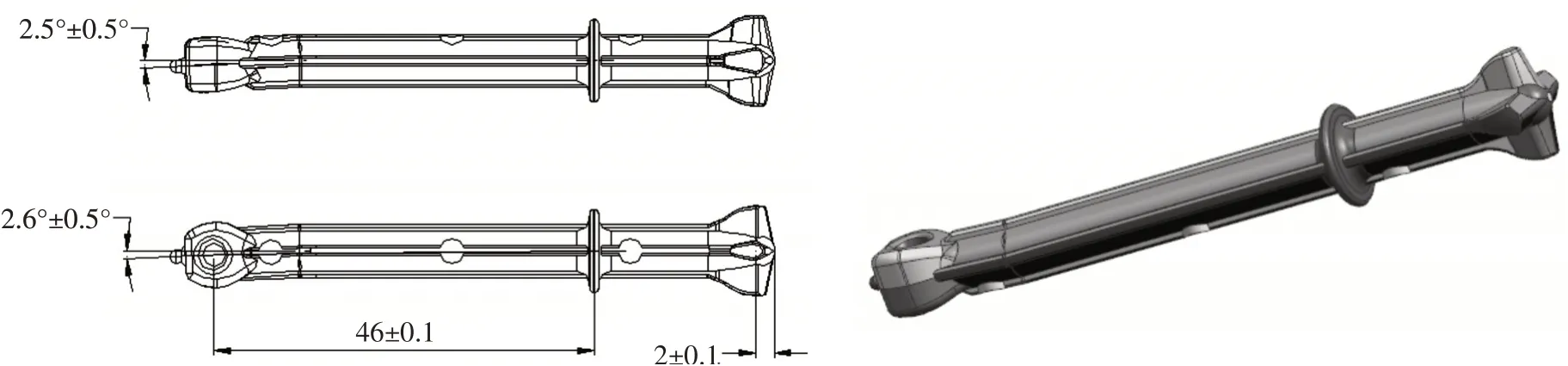

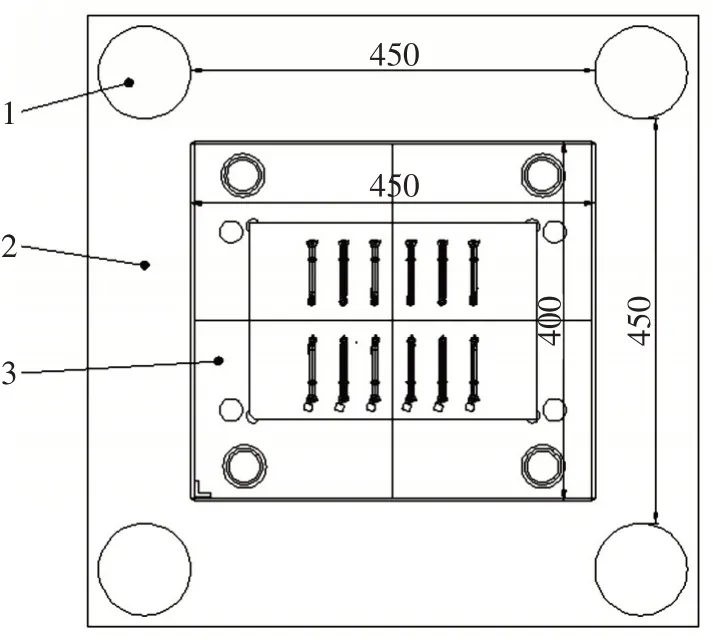

拨杆为锌合金铸件,采用热式压铸成型工艺,材料为ZDC2,平均料厚1.3mm,如图1所示。

图1 铸件图

铸件工艺分析:

(1)该铸件空间角度多,2.5°±0.5°、2.6°±0.5°、35±0.1mm和2±0.1mm等尺寸要求较严。

(2)该铸件最大外形在铸件中心线,从最大外形线分模,动、定模型芯、型腔形状差异不大,当模具开模时,需要考虑保证铸件留在动模。

2 原模具方案分析

2.1 排样分析

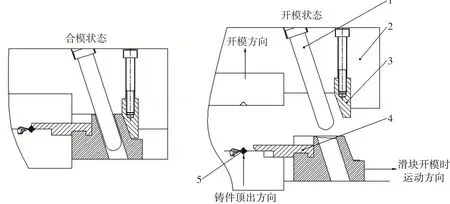

由于原铸件上下脱模斜度都只有0.5°,导致分模后铸件在动、定模脱模力差异不大,从而铸件会粘定模,为了让铸件采用留在动模,由顶杆将铸件顶出,完成模具动作一个循环,故采用滑块方式将铸件压在动模上,铸件方可正常顶出,滑块机构如图2 所示。

图2 滑块机构

为了使流到流动平衡,铸件同时铸满,设计每腔流道的流程时,需要考虑等长,但做了滑块机构,所以模具最多只能排4腔,排位图如图3所示。

图3 模具排位图

2.2 模具方案优缺点

1模4腔方案优点:

(1)便于保证模具尺寸。模具总体尺寸小,模架大小300×350×300mm,型腔外形尺寸为220×140mm,加工中心加工和放电加工时易保证精度。

(2)利于填充成型。4腔流道流程等长,4 腔同步铸满。

(3)便于铸件取出。滑块机构保证铸件开模时留在动模。

一模4腔方案缺点:

(1)能耗较高,机床利用率低。热式压铸机DAW125S,每班1,000模共产出4,000件铸件。压铸机电机功率15kJ,每万件铸件机床能耗约1.08×109J。

(2)铸件外观差。滑块头部成型,铸件有接痕,影响铸件外观。

3 改进模具方案

3.1 铸件优化

为提高生产模具生产效率,需要排1 模多腔。通过1 模4 腔方案分析可知,因为有滑块机构所以最多排4 腔。如果想排超过4 腔,就不能有滑块机构。故提出以下改进方法:

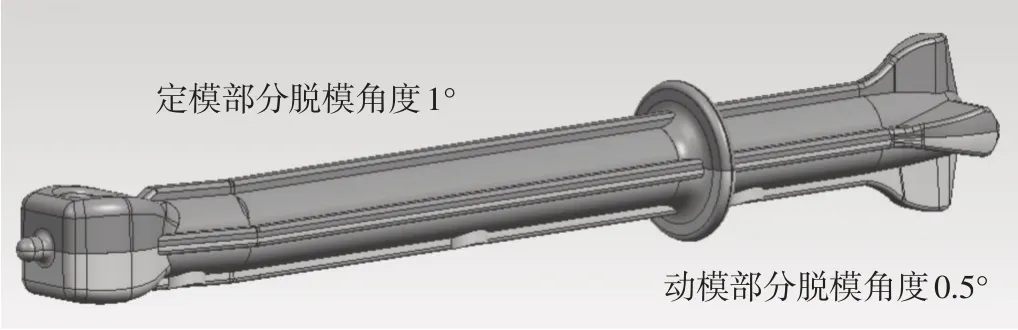

(1)铸件动、定模拔模斜度设置不同。与设计人员协商后,重新设置铸件脱模角度如图4所示,将动模部分铸件的脱模角度改为单边0.5°,定模部分铸件的脱模角度改为单边1°。

图4 铸件拔模斜度

(2)动、定模型芯、型腔抛光方式不同。并且抛光要求定模要求用800#砂纸抛光,动模用400#砂纸抛光,并到达相应光洁度,以确保开模后铸件留在动模。

通过以上两个改进方式,使铸件在动模包紧力比定模大,开模时,铸件留在动模,便于机械手自动取料,实现自动化生产。从而取消滑块机构,实现一模多腔排样。

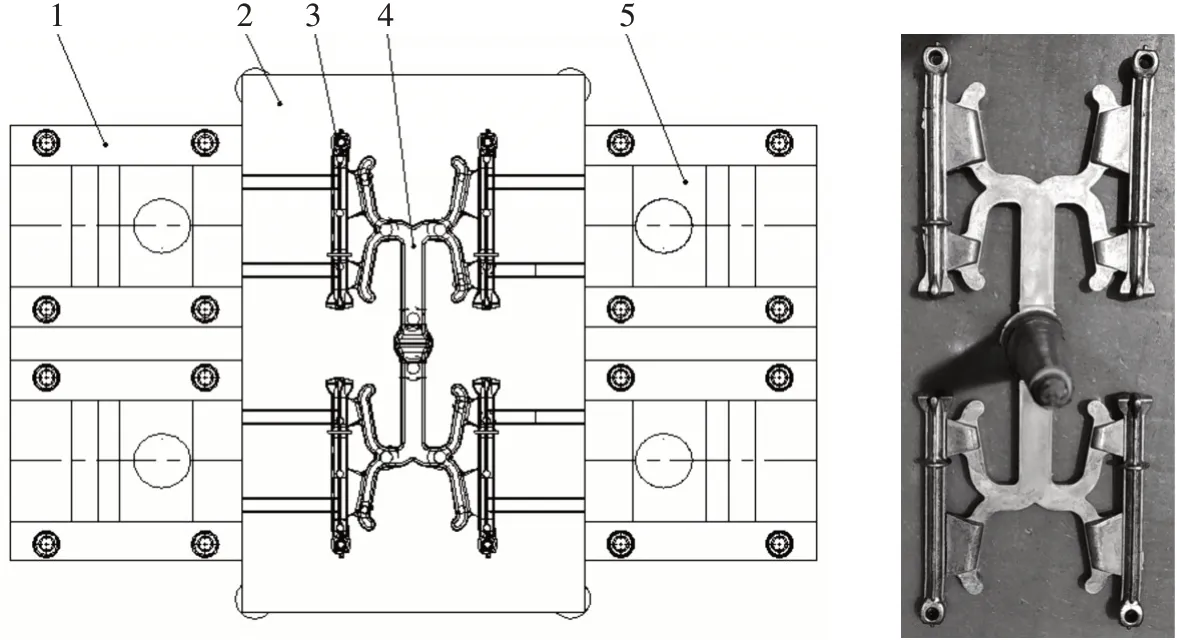

3.2 1模12腔模具排位

热式压铸机型号为DAW125S,为了提高产能,尽可能排一模多腔,该设备格林柱间距离为450×450mm,最大锁模力125t。可得模具最大外形尺寸为450×400mm,通过计算单个铸件的投影面积和重量,最多可排位12腔,排位如图5所示。

图5 模具排位及安装图

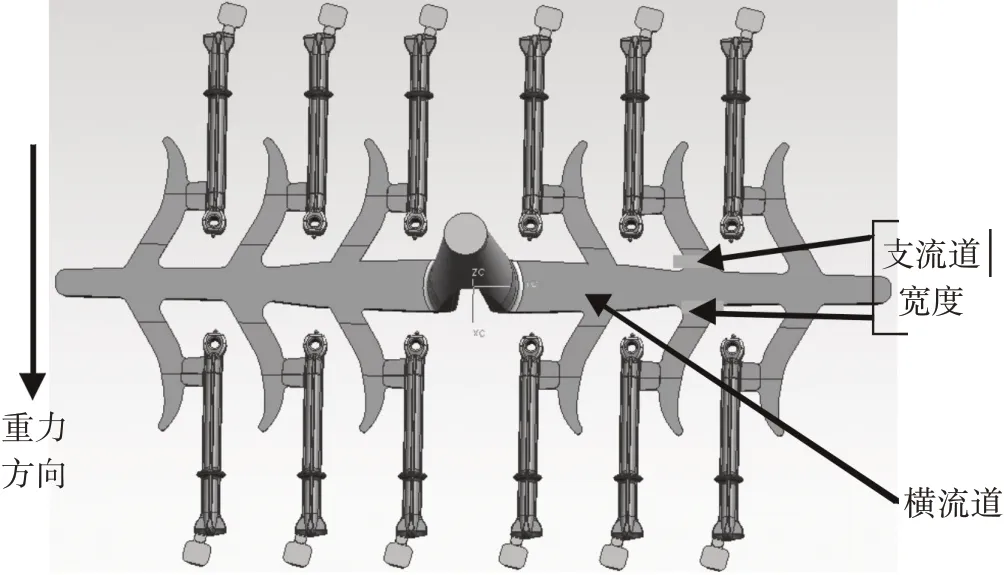

3.3 浇铸系统的设计

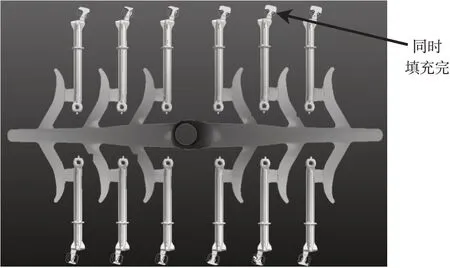

模具腔数多,既要保证金属溶液在型腔中流动顺畅,又要确保每个铸件同时开始填充,同时填充完成,这样压铸时2级提速和增压作用在每个铸件效果尽可能一致,从而能保证每个铸件内部组织致密,外观良好。如图6所示,横流道由大宽变窄,以确保远端流速加快,并考虑重力影响调整支流道口入口宽度,上方支流道口入口宽度大于下方支流道口入口宽度,基于anyPRE压铸模流分析软件,通过反复模流模拟,和细微修改流道,最终到达图7的理想结果。

图6 浇注系统

图7 模流分析

3.4 模具加工工艺优化

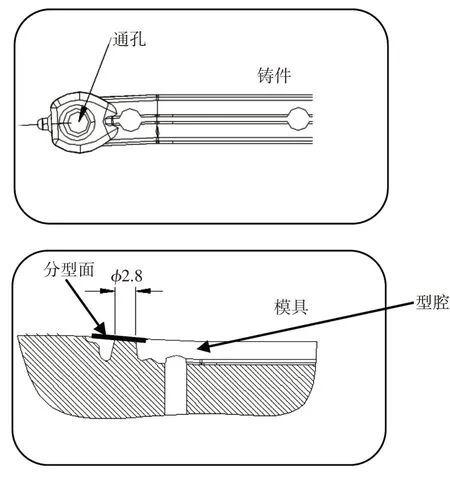

(1)原加工工艺问题。

如图8 所示,铸件有一处小孔,直径φ2.8mm,之前铸件在孔分型面碰穿处总有毛刺。因为分型面是异形分型面,不能利用磨加工方式准确加工到位,模具型腔加工完后需要钳工配模,以保证上下模具贴合。但是φ2.8mm 凸台面积太小,打磨机的打磨砂轮直径大于φ2.8mm的凸台,φ2.8mm凸台面容易打出倒圆,造成模具没有贴合,从而铸件孔内形成飞边。

图8 孔分型面

(2)加工工艺改进。

考虑钳工操作困难,将工艺次序进行调整,如表1所示,将电火花工序调整到配模之后,配模时成了大面对碰,不存在操作困难,保证了上下模具贴合,配模完成后再电火花加工型腔。改进后铸件孔内无飞边及无错位,得到了合格铸件,如图9所示。

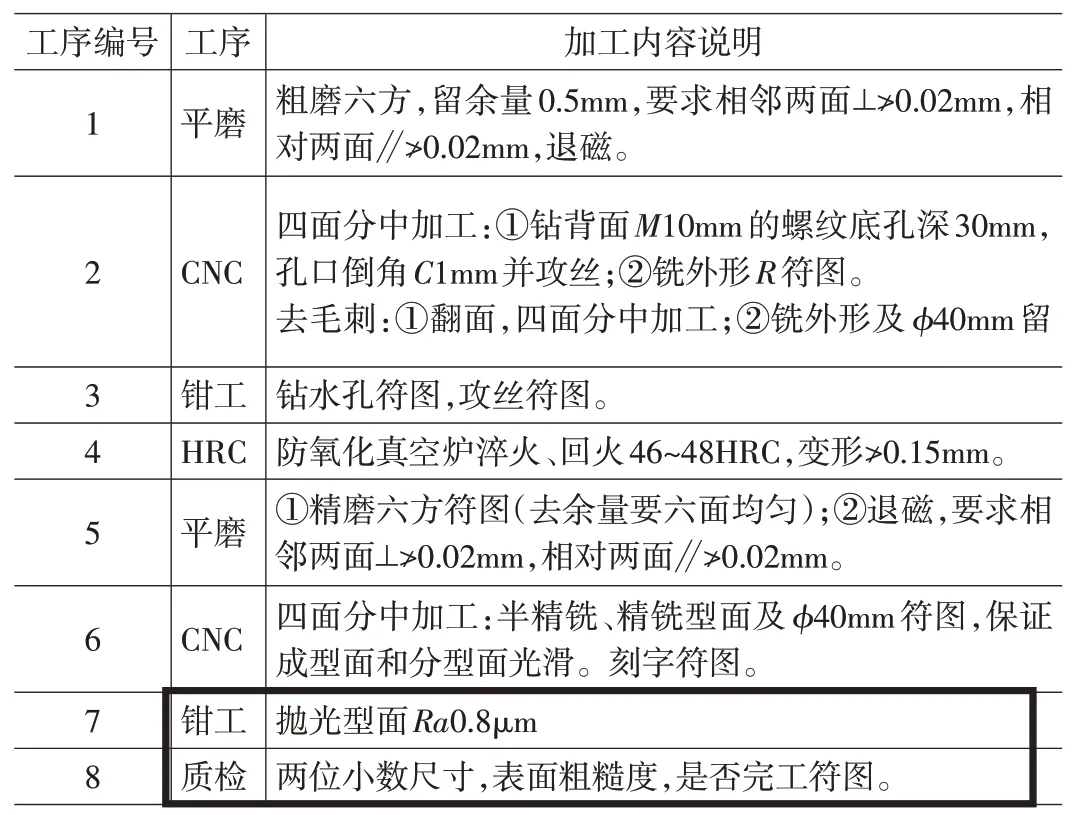

表1 改进工艺路线

图9 效果图

3.5 模具结构

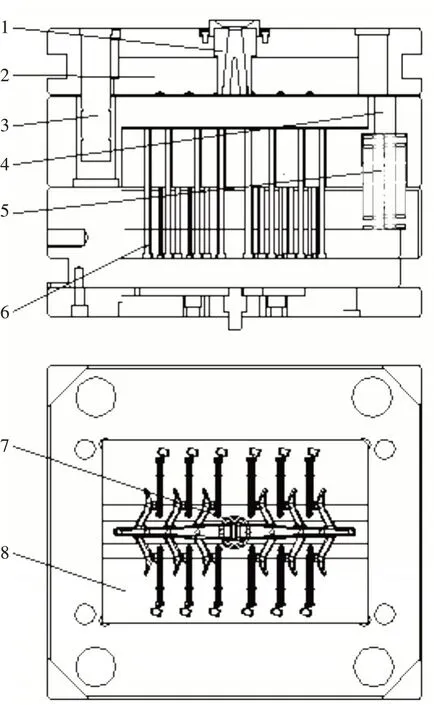

模具整体结构,如图10所示。

1.浇口套 2.定模型腔 3.导柱 4.复位杆5.复位弹簧套 6.顶杆 7.分流锥 8.动模型芯

4 结束语

通过改进模具结构,同一生产设备,同一样的能耗条件下,产量由班产4,000 件提升至12,000 件,提高了2 倍,且流道重量占比降低。设计模具时需要结合实际,充分考虑加工工艺,提高生产效率和减低能耗。