连续式复拌器结构和工艺参数仿真与实验研究

2022-07-25李忠玉李志勇左献宝刘廷国

李忠玉,李志勇,,仙 凯,左献宝,张 庆,刘廷国

(1.河南省高远公路养护技术有限公司研究中心,河南新乡 453003;2.长安大学公路养护装备国家工程实验室,陕西西安 710064)

《交通强国建设纲要》实施,标志着公路养护高质量发展成为大势所趋。当许多国家的公路建设发展到一定阶段后,不可避免地对废旧沥青混合料回收利用提出要求。进入20 世纪80 年代后,废旧沥青混合料的回收利用已经成为美国等发达国家的燃眉之急。连续式搅拌工艺以及连续式搅拌设备在国外经历了多年的发展及改进升级,其已经成为一项十分成熟的技术。以美国国内市场来说,20世纪90 年代初连续式滚筒搅拌设备的年销售量已占其国内总销售量的95%以上[1]。目前,搅拌技术研究主要集中在间歇式以及连续式滚筒搅拌[2]。就地复拌机作为实现沥青路面就地热再生技术的一部分,在高速公路的修建和保养过程中起到搅拌物料的作用,为后续路面摊铺提供保障。搅拌系统是就地复拌机的重要组成部分,其主体为连续式复拌器,起着对物料搅拌和输送作用。因连续式设备具有连续出料、节能减排等优势[1-2],同时连续式复拌器结构参数直接影响物料混合效果,进而影响施工质量。因此需要设计合理的连续式复拌器参数,保证摊铺混合料时满足施工要求。对于目前搅拌器参数研究成果较多[3-9],并且种类多样,比如MOH(multiplex organic hydraulicity)材料搅拌器、水泥混凝土搅拌器、连续式稳定土搅拌器等,MOH 材料搅拌器与稳定土搅拌器是连续式设备,但MOH 材料、稳定土与沥青料材料特性不同,且使用工况大为不同,而水泥混凝土搅拌器多为间歇式,作业工况不符合就地复拌机的作业需求。上述几种搅拌器的参数设计和研究成果均不能完全照搬使用,因此需要设计适合就地复拌机作业工况的搅拌设备,为就地复拌机复拌器产品设计提供参考和依据。

1 不同因素对连续式复拌器搅拌过程影响的分析

1.1 叶片安装角对搅拌过程影响的分析

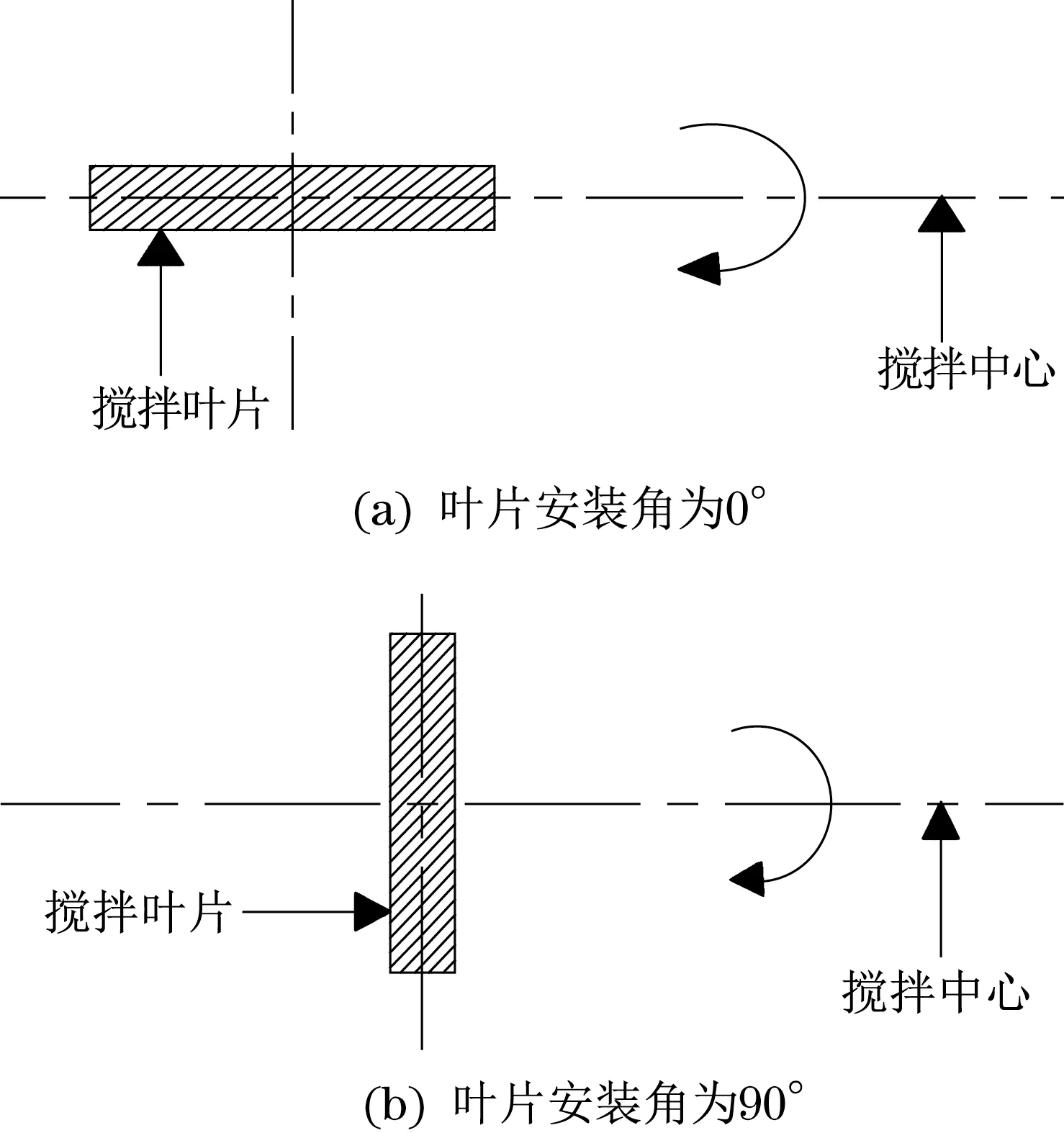

搅拌叶片的有效搅拌面积是影响搅拌效果的重要因素,搅拌叶片有效搅拌面积对促进物料在连续式复拌器中运动有着非常重要的影响,叶片面积过小,会削弱混合料间的相互作用,使混合料达均匀的时间增长[10];如果搅拌叶片面积过大,不但会增加功耗,而且会减小连续式复拌器的有效搅拌空间,进而影响搅拌性能。搅拌叶片安装角是指叶片有效作用面在空间相对于搅拌轴和搅拌臂的设计角度,当安装角过小时,叶片主要带动沥青混合料绕搅拌轴周向运动,缺乏轴向运动。当搅拌轴取值为0°时(见图1(a)),搅拌叶片成为与搅拌轴平行的平板,此时搅拌叶片只推动沥青混合料沿固定的弧线绕搅拌轴转动,搅拌质量不会随搅拌时间有太大变化[11]。轴向安装角过大时,叶片就会像螺旋式一样推动混合料沿周向做大幅度运动,轴向运动则会偏小,混合料仍不能进行大幅度轴向运动,极限位置叶片安装角为90°时(见图1(b)),叶片和搅拌轴间相互垂直,搅拌叶片对混合料只会起到切割作用,搅拌效果不会改善[12]。经上述分析,叶片与搅拌轴中心形成一定角度值是很必要的。而不合理的安装角,对提高混合料均匀性没有作用,安装角的选择需要保证周向和轴向方向混合料都可以有充足的运动[13]。

图1 叶片安装角Fig.1 Diagram of installation angle of flights

1.2 搅拌叶片线速度对搅拌过程影响的分析

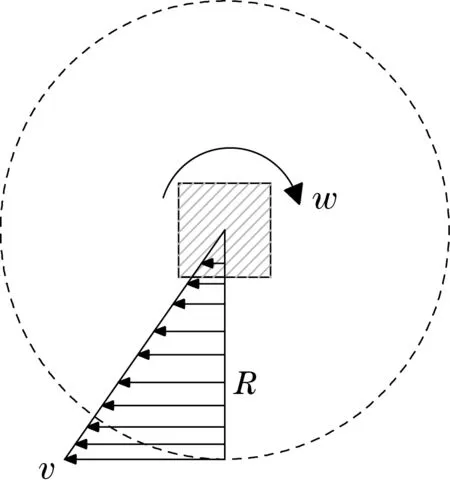

连续式复拌器在正常施工时,液压系统驱动搅拌轴转动,旋转的搅拌叶片对物料起到搅拌作用。叶片最大线速度来自搅拌叶片的端部[14],如图2所示的叶片线速度梯度分布。在沿着半径方向移动时,线速度呈w倍速增加,即叶片线速度存在着速度梯度。

图2 搅拌叶片的线速度梯度分布Fig.2 Linear velocity gradient distribution of mixing blade

搅拌叶片线速度大小将直接影响物料的运动强度。当搅拌叶片的线速度设置较小时,沥青混合料的轴向和周向运动将减弱,物料搅拌不激烈,降低了搅拌效率[15],适当提高搅拌叶片线速度不仅可以促进沥青混合料的对流运动以及剪切运动,而且还可以提高生产效率。但当搅拌叶片线速度过大时,沥青混合料的离心力就会很大。物料受到的离心力大于它所受到的摩擦力,骨料之间由于粒径的不同会导致不同的惯性力和速度,严重的情况下甩出骨料造成分离状况。搅拌轴的线速度和物料搅拌质量具有密不可分的联系,合理的线速度对于充分发挥连续式复拌器的工作性能以及提高工作效率具有重要价值。

2 连续式复拌器参数设计

连续式复拌器是就地复拌机上的重要装置,其搅拌效果直接决定复拌机的工作性能。而合适的参数不但能满足稳定的出料量要求,而且能提高物料均匀性。

2.1 叶片安装角

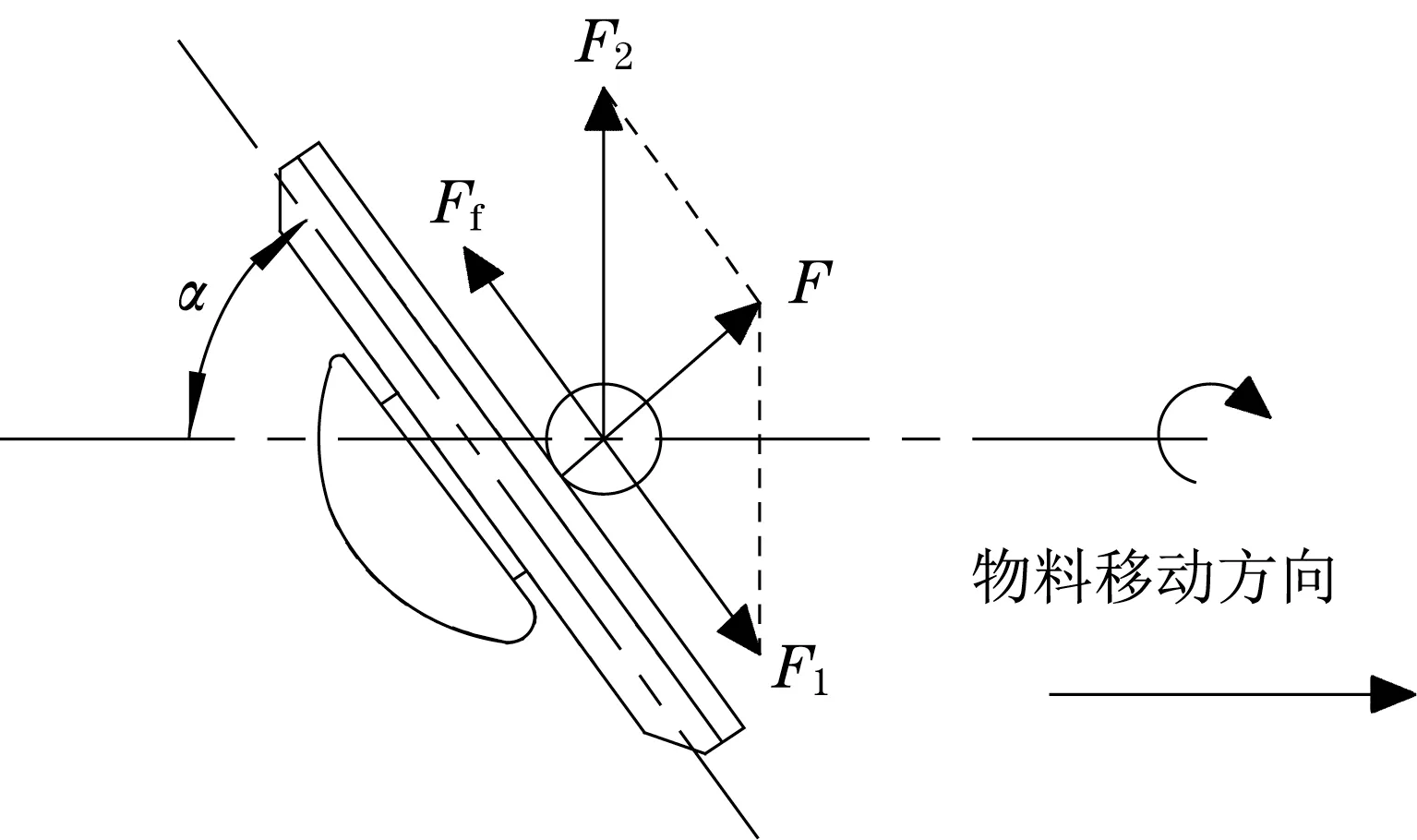

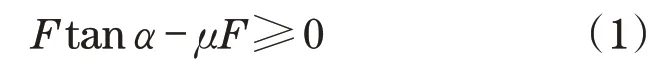

分析某时刻单个混合料在搅拌叶片上的受力情况,如图3 所示。混合料所受的力包括轴向力以及切向力,轴向力是使混合料沿着搅拌轴轴向方向运动的力,而切向力是使混合料沿周向运动的力。为使物料能够轴向运动,混合料所受的轴向力要比摩擦力大,即

图3 混合料单体受力Fig.3 Body diagram of mixture

式中:α为叶片安装角;F为垂直于叶片表面的力;μ为摩擦系数,值取0.57。

将上述值代入式(1),可得α≥29.7°。

搅拌叶片安装角在0~90°,理论上当物料轴向运动和周向运动都达到最大值时,搅拌效果最好,通常选45°为分界点,搅拌叶片安装角度为29.7°~45°。

2.2 搅拌线速度

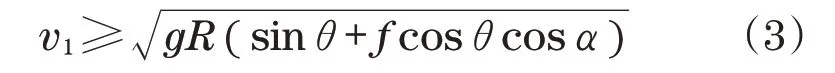

为使叶片端部的圆周速度利于“沸腾层”的形成,同时,保证物料在纵向及横向方向上能够获得最佳的循环搅拌。当呈现“沸腾”层时,搅拌叶片线速度的最大值要保证搅拌过程中物料不会出现打顶现象,因此,线速度的最大值应根据搅拌轴轴线与顶端加热墙间的距离h决定[16]。通常h设置成1.1R~1.2R,由于在缸体上有加热装置,为保证加热装置安全,设置h为1.4R~1.6R,本次取1.5R。假设自由运动的沥青混合料只受重力影响,则v1为

据先前研究R为0.303 m,代入式(2)中可得v1=3.0 m/s。

另一种计算方法就是当混合料从被压到松开状态时,应满足

式中:f为摩擦系数;θ为混合料下滑角;g为重力加速度;R为搅拌叶片的旋转半径。

沥青混合料与缸体的摩擦系数f取值为0.58,重力加速度g取值为9.81 m/s2,叶片轴向角此时取α为35°,通常混合料滑角θ为42°~75°之间,根据前人经验取值为75°,经计算得v1≥1.8 m/s。

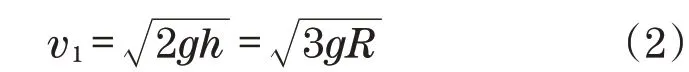

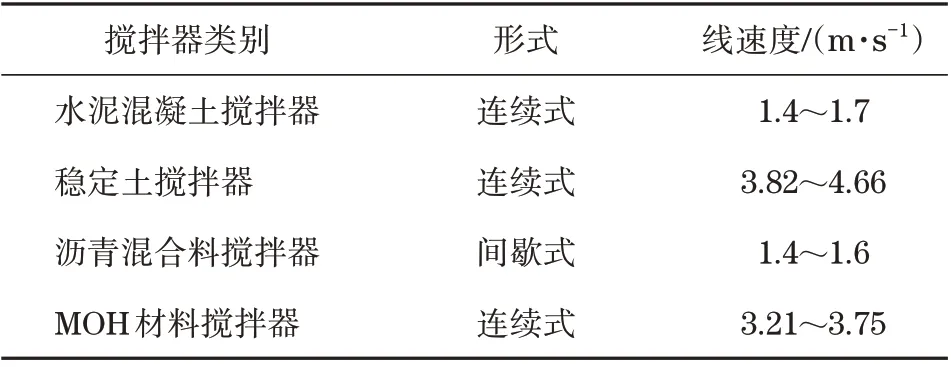

参考不同搅拌器搅拌叶片的线速度(见表1),取线速度范围为1.8~3.0 m/s,相对应的搅拌轴转速为56~95 r/min。

表1 不同搅拌器线速度统计Tab.1 Statistics of linear velocity of different mixers

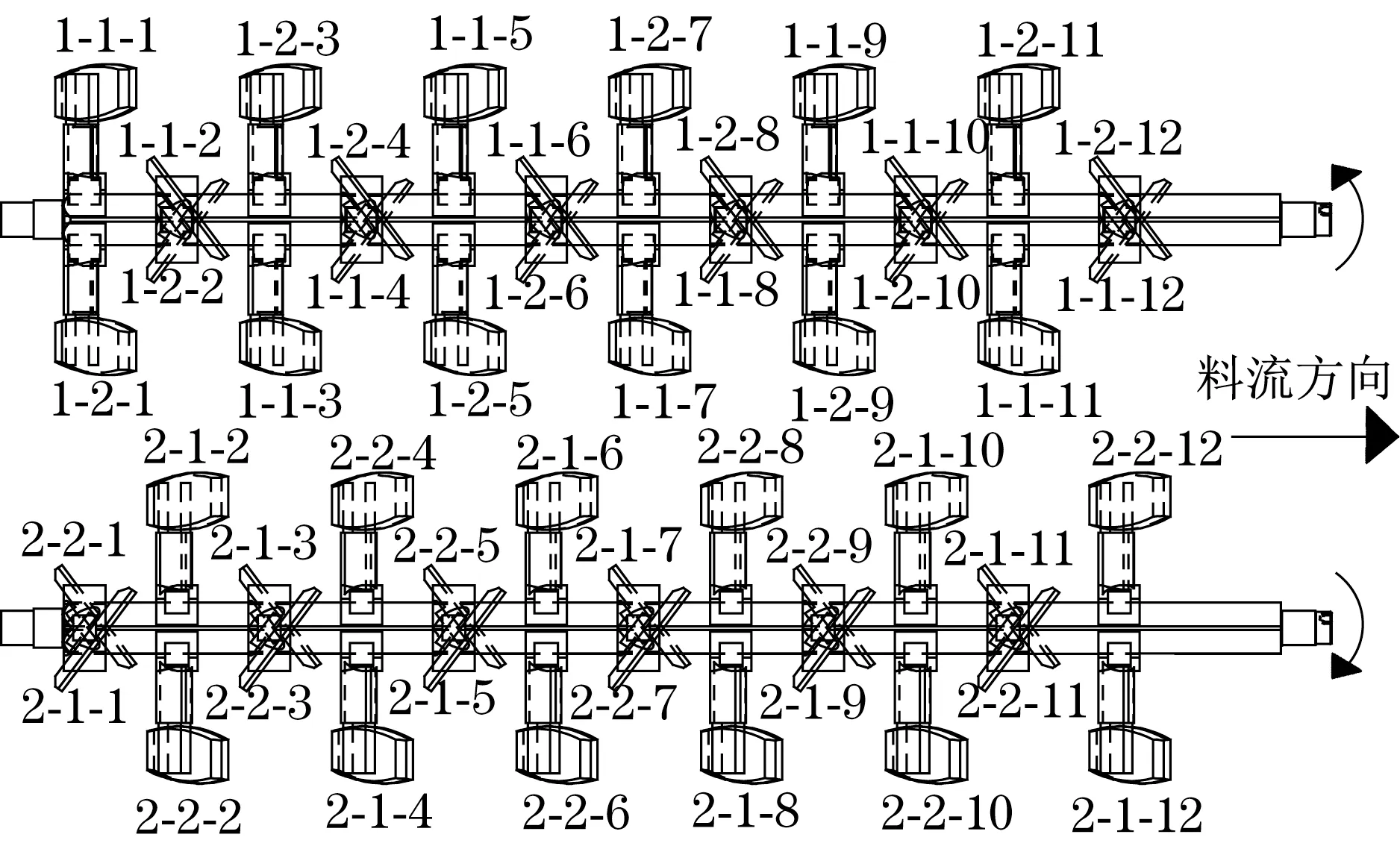

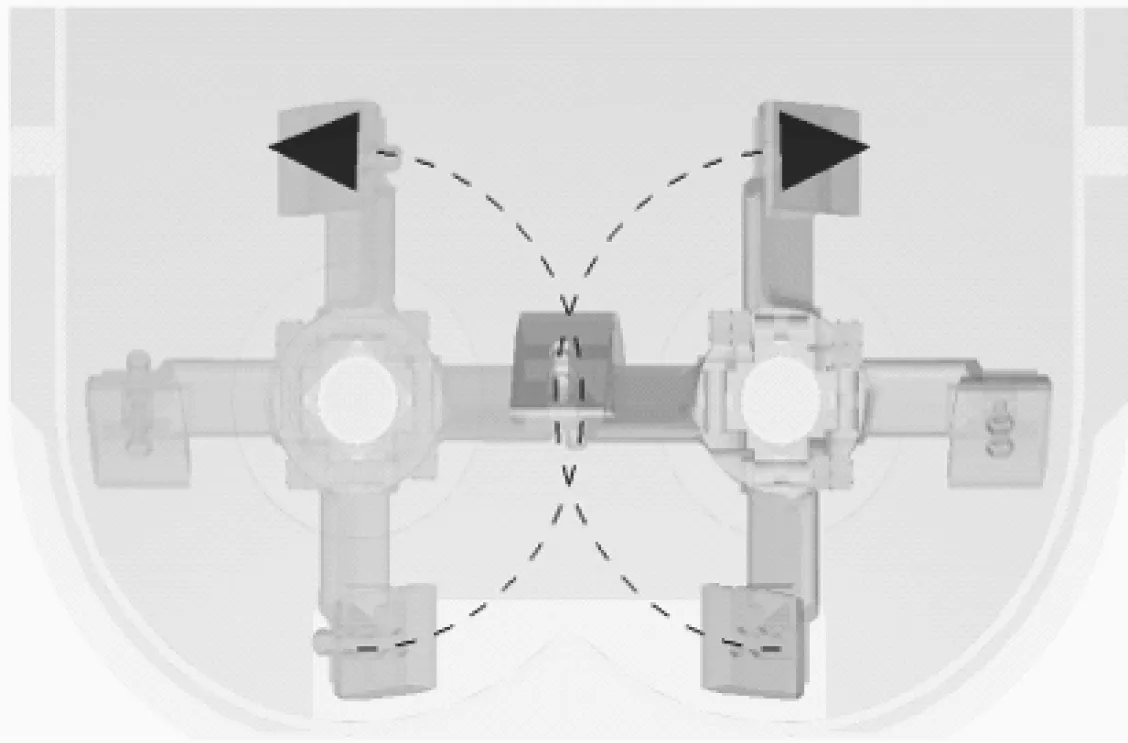

2.3 双轴搅拌叶片相位角及排列方式

连续式复拌器采用的是双卧轴搅拌方案,单纯的考虑一根轴上搅拌叶片及排列方式,显然是非常的不全面,同时不同的布置方式会对物料的运动产生很大的影响[17]。双卧轴上搅拌臂多采用正正排列形式,有利于轴向大循环的工作效率[18]。复拌器是对称双卧轴结构,按照正正排列90°相位角的交错布置方式,如图4 所示。搅拌叶片每旋转360°即旋转一周。混合料从左至右移动时,对于螺旋线1 布置的1-1-1搅拌叶片在转动达到180°时,正好进入主搅拌区,2-1-1搅拌叶片则需要转动270°即1-1-1与2-1-1 搅拌叶片之间相差90°。同理1-1-2 与2-1-2、1-1-3与2-1-3、1-1-4与2-1-4等搅拌叶片之间的相位角同时也相差90°。螺旋线2布置形式来看,搅拌叶片1-2-1在转动角度为0°时,便进入了主搅拌区域,同时,搅拌叶片2-2-1则需要转动90°才能进入主搅拌区即1-2-1与2-2-1搅拌叶片之间相位角相差90°,同理1-2-2 与2-2-2、1-2-3 与2-2-3、1-2-4 与2-2-4 等搅拌叶片之间的相位角同时也相差90°。

图4 90°相位角排列结构Fig.4 Arrangement of phase angle 90°

3 EDEM仿真模型建立

3.1 全局参数设置

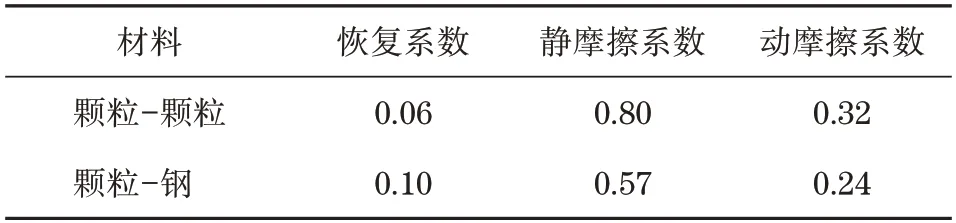

EDEM 全局参数主要包括:本征参数和接触参数。本征参数包括泊松比、剪切模量和密度,接触参数包括恢复系数、静摩擦系数和动摩擦系数。仿真中的具体参数见表2和表3。

表2 材料属性Tab.2 Intrinsic properties of materials

表3 材料接触属性Tab.3 Contact properties of materials

3.2 颗粒工厂及运动参数设置

颗粒工厂的功能是产生颗粒,其主要设置颗粒生产速率和生产总量。颗粒工厂位置的设置如图5所示,本文采用的是平面颗粒工厂,为了能够快速生成所需要的物料,分为4 种不同位置,每一种位置代表着一类颗粒的生成,40 mm 和30 mm 的粒径是被应用。

图5 颗粒工厂排布Fig.5 Layout of particle factory

连续式复拌器三维模型导入EDEM软件后,需要对运动部件添加运动参数,包括旋转轴坐标、运动方向、转速大小,搅拌轴间的运动关系,如图6所示。

图6 搅拌轴间的运动关系Fig.6 Motion relationship between mixing shafts

4 仿真结果与讨论

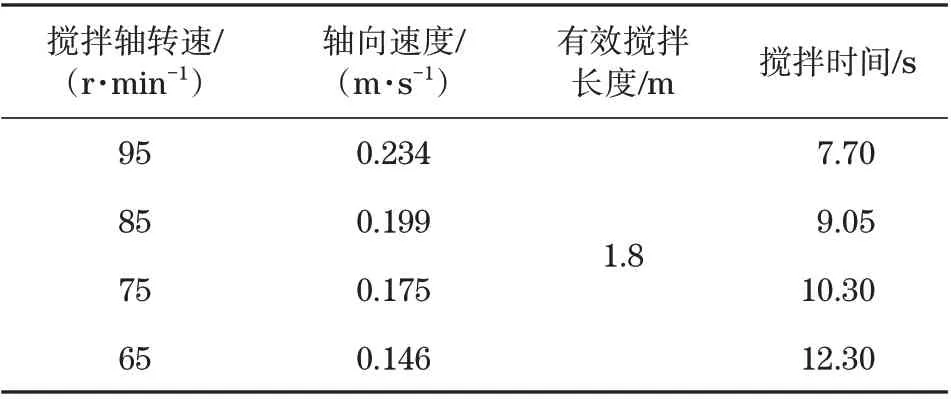

4.1 不同搅拌轴转速下搅拌效果分析

叶片轴向安装角为35°时,转速对物料轴向速度的影响显示见表4。搅拌轴转速为95 r/min 时,轴向速度为0.234 m/s;而当搅拌轴转速为65 r/min时,轴向速度达到了0.146 m/s,可见颗粒的轴向速度受搅拌轴转速影响大。

表4 搅拌时间数据表Tab.4 Data sheet of mixing time

4.2 不同叶片安装角搅拌效果分析

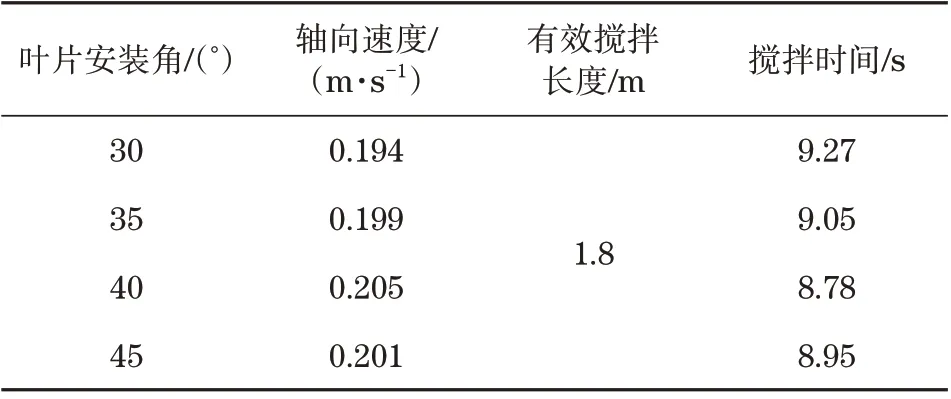

搅拌轴转速为85 r/min 时,不同叶片安装角对物料轴向速度的影响显示,见表5。当搅拌叶片安装角逐渐增大时,搅拌时间随之减小;当在叶片安装角从40°增加至45°时,搅拌时间变长,搅拌轴向速度减小。但整体轴向差异不大,可见叶片安装角对物料轴向速度的影响较小。

表5 搅拌时间数据Tab.5 Mixing time data

5 试验验证

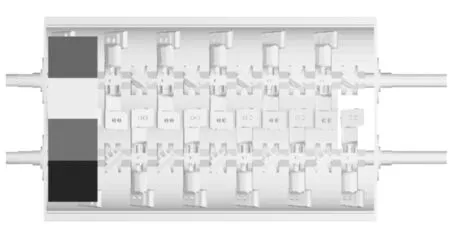

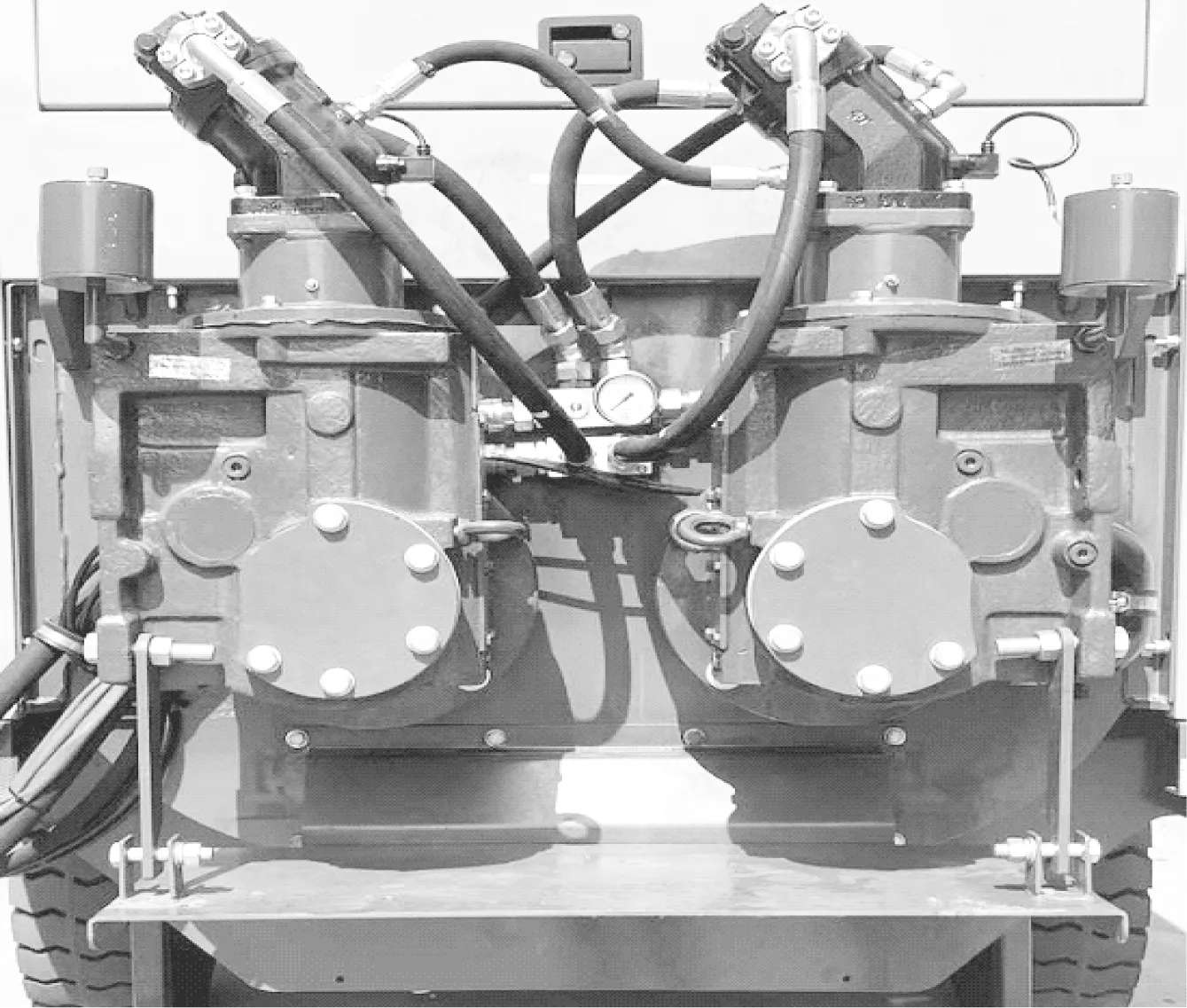

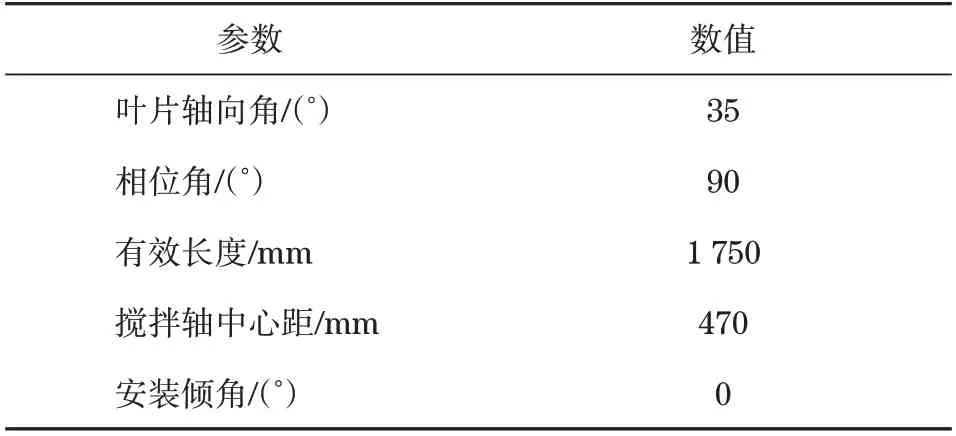

实验目的:通过测定连续式复拌器装置的搅拌时间,判断连续式复拌器参数的理论研究与建模仿真的正确性。连续式复拌器装置,如图7 所示,采用定量泵双定量马达的开式系统,液压马达通过与减速器、同步齿轮以及搅拌轴连接。连续式复拌器装置的主要参数见表6。

图7 连续式复拌器试验装置Fig.7 Continuous mixer test device

表6 试验装置主要参数Tab.6 Main parameters of test device

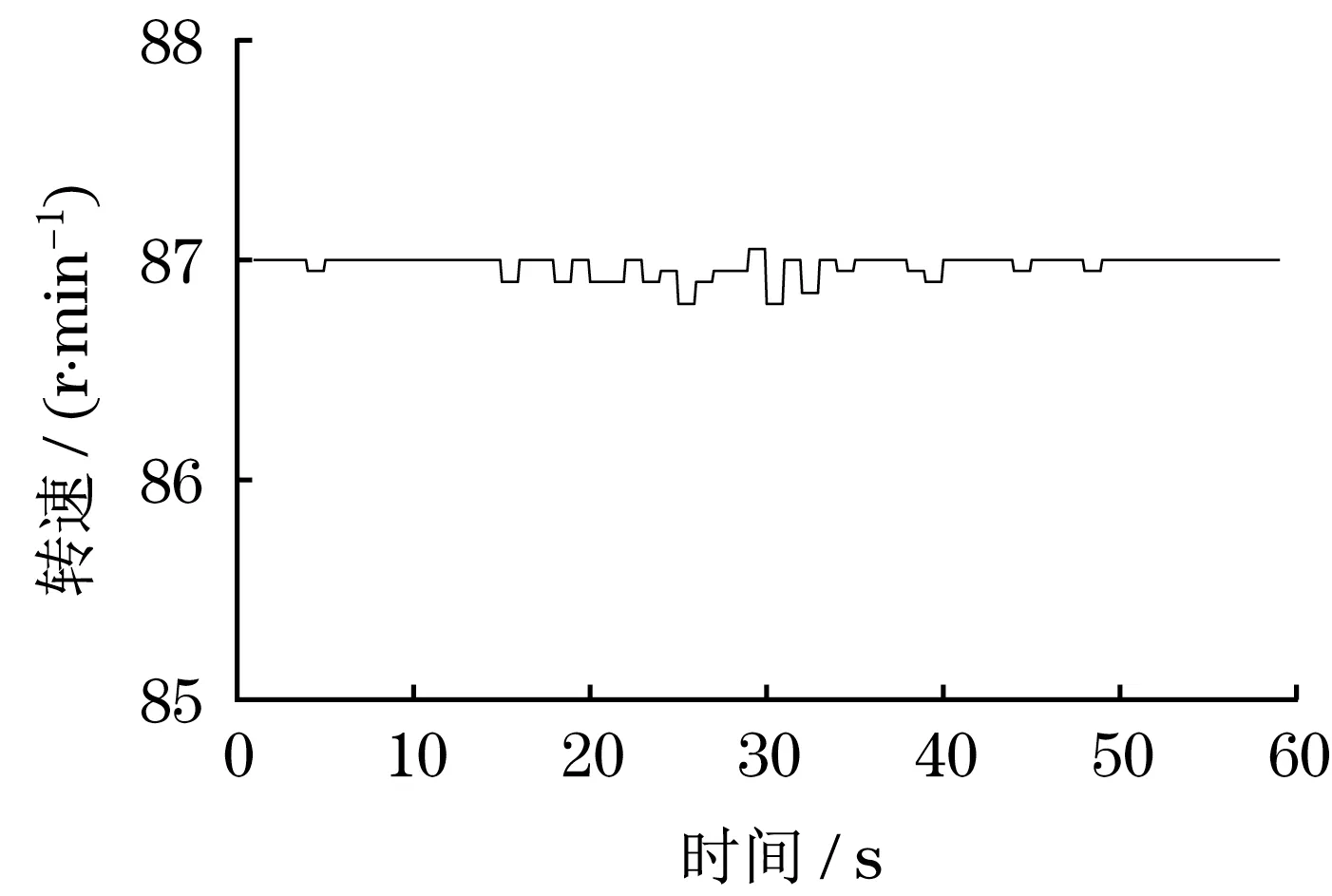

由于试验装置结构安装的因素以及液压系统采用定量泵、定量马达系统,速度不可大幅度调节,因此试验仅在恒定转速下进行,整个实验过程中搅拌轴的转速如图8 所示。由图可知:未进料时转速为87 r/min,当物料逐渐进入连续式复拌器内时,转速产生了波动,波动幅度为±0.1 r/min,可见当增加物料时,搅拌轴转速会随之下降,但下降幅度不大。

图8 实测搅拌轴转速Fig.8 Measured mixing shaft speed

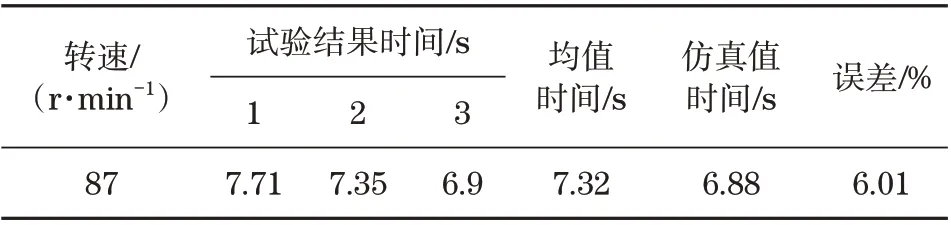

通过观察进出料口的料流,用秒表测定搅拌时间。为减小试验误差,取3 次试验结果的均值,见表7,搅拌时间测定值为7.32 s,离散元仿真时间为6.88 s。可以看出,实际搅拌时间与仿真搅拌时间之间的误差为6.01%,搅拌时间误差小。证明了理论研究与建模仿真的正确性。

表7 搅拌时间数据对比Tab.7 Comparison of mixing time

6 结论

为了提高就地复拌机施工过程中的工作效率以及改善搅拌质量,对连续式复拌器参数进行了设计,利用离散元仿真软件对连续式复拌器的施工过程进行了模拟分析,并进行了试验验证。得到的结论有:①通过理论分析得到了连续式复拌器的参数范围,即搅拌叶片安装角度为29.7~45°,搅拌轴转速为56~95 r/min。②搅拌轴转速对物料轴向速度的影响较大,而叶片安装角对轴向速度的影响不如转速。③对连续式复拌器试验设备进行搅拌时间测定,当搅拌轴转速设定为87 r/min,测得搅拌时间为7.32 s,试验结果与仿真结果误差为6.01%,仿真时间与实际时间比较接近,证明了理论研究与建模仿真的正确性。