核用TP316H钢在不同介质环境下的微动磨损性能

2022-07-25陈旭东王立闻蔡振兵

冯 铄 陈旭东 汤 瑞 王立闻 张 帆 蔡振兵

1.西南交通大学摩擦学研究所,成都,6100312.东方电气集团科学技术研究院,成都,611731

0 引言

摩擦与磨损问题广泛存在于船舶、航空、水利[1-3]等各个领域的装备之中。近年来随着核电技术的快速发展,核电系统中的磨损问题也得到了广泛的关注[4-5]。在第四代钠冷快堆中,中间热交换器 (IHX)和蒸汽发生器(SG)是各回路之间进行热交换的重要部件。钠作为高温冷却剂流经传热管时,流速、内外压差[6]等原因会使传热管与其抗振条之间发生微动磨损[7],导致传热管的管壁减薄,甚至发生破裂泄漏,严重影响核反应堆的运行安全[8-9]。因此,对核反应堆关键传热部件微动磨损行为进行研究至关重要[9-10]。

目前国内外的研究主要是针对第二、第三代压水堆蒸汽发生器传热管的微动磨损。李杰等[10-11]在室温大气环境下研究了不同位移幅值和法向力对Inconel 600和690 TT合金的微动磨损行为的影响。XIN等[12]发现600MA合金在水环境和大气环境中具有不同的磨损机理。ZHANG等[13]、XIN等[14]研究了Inconel 800和690 TT合金管在高温大气环境中的微动磨损。MING等[15-16]模拟了压水堆的高温高压水环境,研究了Inconel 690 TT合金材料的微动磨损。尽管已研究了多种环境中的传热管微动磨损,但很少有人关注介质对传热管微动磨损的影响。此外,随着第四代钠冷快堆研发的推进,堆内的传热管材料已由高温镍基合金变为316奥氏体不锈钢[17-18],而国内外针对核用TP316H管的微动磨损,特别是不同介质环境下的性能研究较少。因此,笔者在室温大气、室温水、高温大气和高温液态钠环境下对核用TP316H管进行了微动磨损试验,综合评价了它在4种不同介质环境下的磨损性能。

1 试验部分

1.1 试验设备

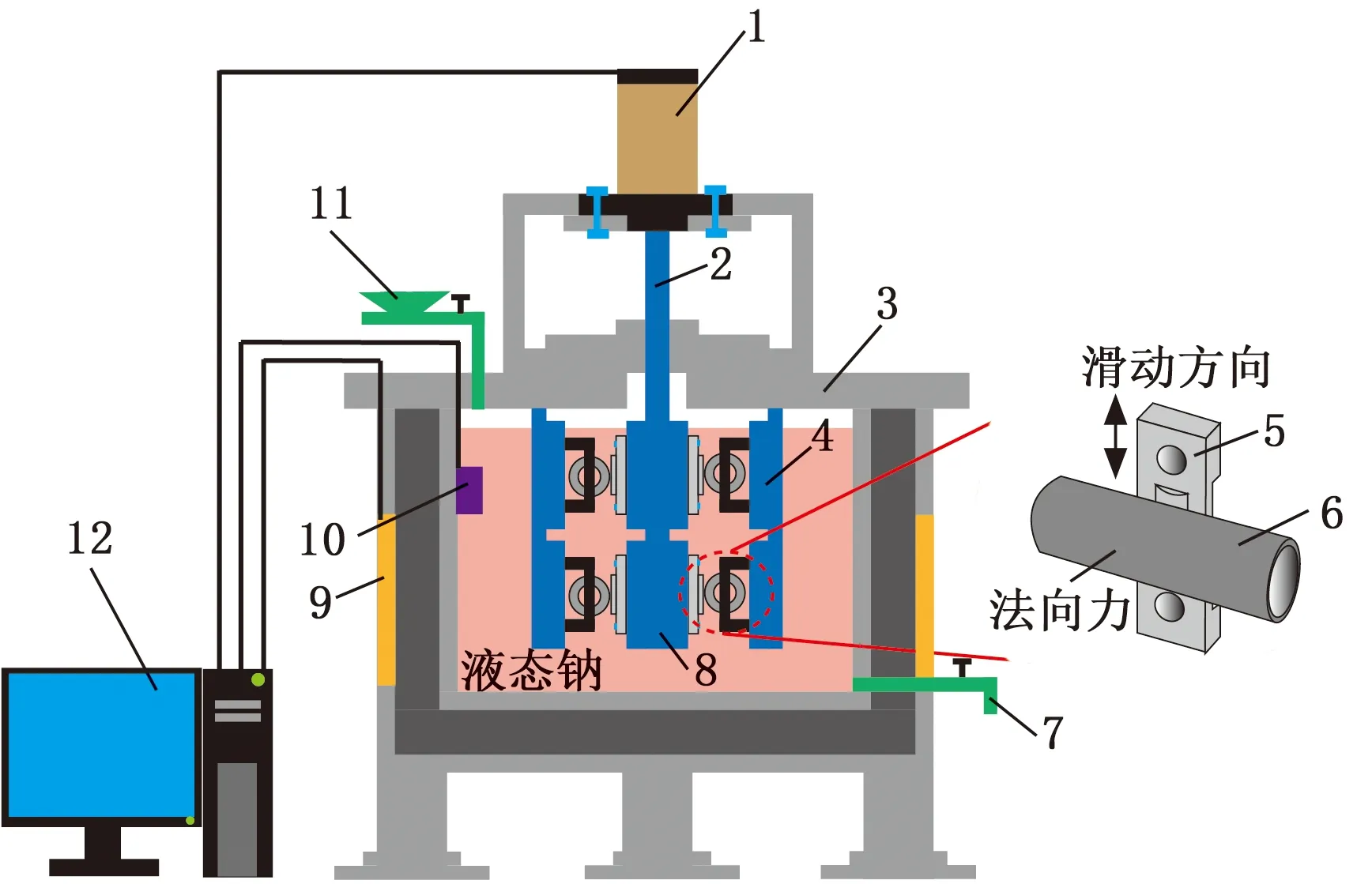

微动磨损在自制的液态钠环境微动磨损试验机(以下简称试验机)中进行。如图1所示,试验机主要由驱动系统、控制系统、换钠系统、加热系统组成,操作简便,易于完成不同环境、温度、载荷、运动幅值、运动频率的切向微动磨损试验。模拟液态钠环境的试验流程如下:

(1)采用正交接触的方式(图1)将柱试样和管试样分别装夹在柱夹具和管夹具上,然后通过升降机将设备放入钠罐并用螺栓紧固。

(2)通过加热陶瓷圈对试验设备进行预热,直到温度传感器反馈温度到达100 ℃,然后将130 ℃的液态钠通过灌钠管道向钠罐内灌钠。

(3)灌钠操作结束后,通过陶瓷圈加热试验设备使钠罐内部温度升至450 ℃并保持恒定。在控制机上设置试验参数,启动音圈电机,通过传动杆带动柱试样进行往复运动。

(4)试验结束后,降低陶瓷圈温度,使试验设备降温至120 ℃并保持恒定,通过排钠管道排出液态钠。

(5)设备冷却至室温后取出试样,用无水乙醇清洗后吹干保存。

1.音圈电机 2.传动杆 3.钠罐 4.管夹具 5.柱试样 6.管试样 7.排钠管道 8.柱夹具 9.加热陶瓷圈 10.温度传感器 11.灌钠管道 12.控制机图1 液态钠微动磨损实验系统原理图Fig.1 Schematic diagram of liquid sodium frettingwear experiment system

模拟水、大气等其他环境的试验时,步骤类似,只需更换钠罐内的介质即可。

1.2 试验材料与试样制备

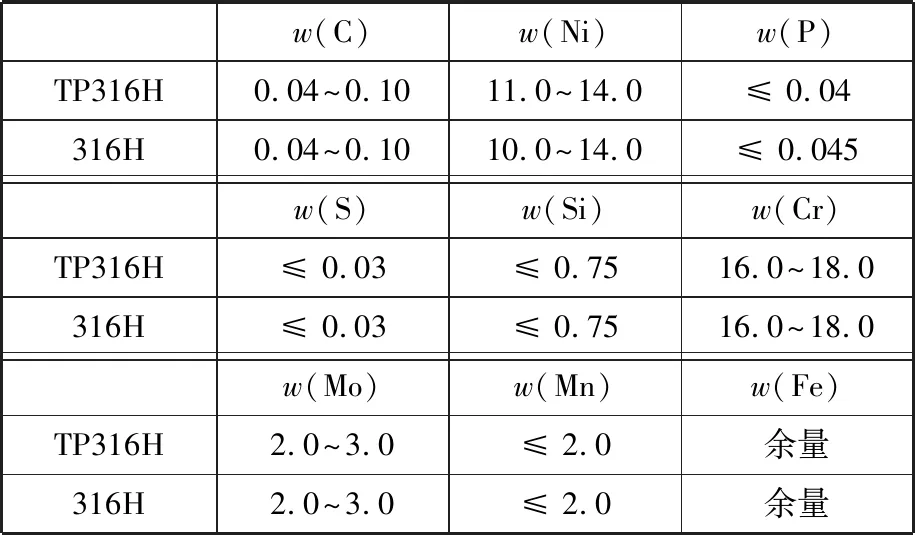

试验中所用的管试样为核用TP316H不锈钢管,对摩副材料为316H不锈钢 (均由东方电气 (成都)中央研究院提供),其主要化学成分见表1。成品传热管由TP316H经热挤压成形以及多道次冷轧的工艺制备。使用线切割将成品传热管切割成外径16 mm、管厚1.2 mm、长度55 mm的试样。所有的试样在试验前均需进行打磨、抛光处理,最终得到的表面粗糙度Ra为0.4 μm。试验之前,使用丙酮、无水乙醇对试样表面进行清洗并用热空气吹干。

表1 试验材料主要化学成分(质量分数)

1.3 试验及表征方法

为研究不同介质环境对TP316H管微动磨损性能的影响,设置了室温大气、室温水、450 ℃大气以及450 ℃液态钠4个试验环境,并在各环境下进行循环次数为1×105和2×105的2组实验。实验中,法向载荷F为20 N,位移幅值S为50 μm,微动频率为5 Hz,每组实验重复3次以避免试验误差[10,19]。试验数据取平均值,误差为标准差[20]。试验后,不同阶段的磨损率δ为

式中,ΔV为每循环105次的磨损体积增加量,μm3;N为每阶段循环次数,N=105。

采用ZD-HVZHT-30高温维氏硬度仪对TP316H不锈钢的硬度进行测试。对管试样截面抛光后,使用草酸溶液进行电解腐蚀,观察金相组织。采用KEYENCE超景深显微镜VHX-7000和Bruker白光干涉显微镜对TP316H管试样的形貌进行表征,并结合Vision64软件对测得的形貌数据进行处理,得到磨损量。采用Apreo 2C扫描电子显微镜 、Oxford Ultim Max65能谱仪 (测试电压为20 kV)对TP316H管的磨痕表面、横截面形貌以及元素分布进行表征,揭示TP316H在不同介质环境下的磨损机理。

2 结果与讨论

2.1 温度对材料的影响

不同温度下TP316H不锈钢的维氏硬度测试结果显示,温度对TP316H不锈钢的硬度有较大的影响,450 ℃的维氏硬度为155.6,室温下的维氏硬度为102,下降了近30%。将TP316H不锈钢管加热到450 ℃,并保温一段时间(与实验时间相同),处理后的TP316H不锈钢与原材料的金相组织如图2所示,发现高温处理不会对TP316H不锈钢的金相组织产生显著的影响,450 ℃高温处理后的金相组织仍为奥氏体。

图2 不同温度下TP316H材料的金相组织Fig.2 Metallographic structure of TP316H atdifferent temperatures

2.2 磨损特性分析

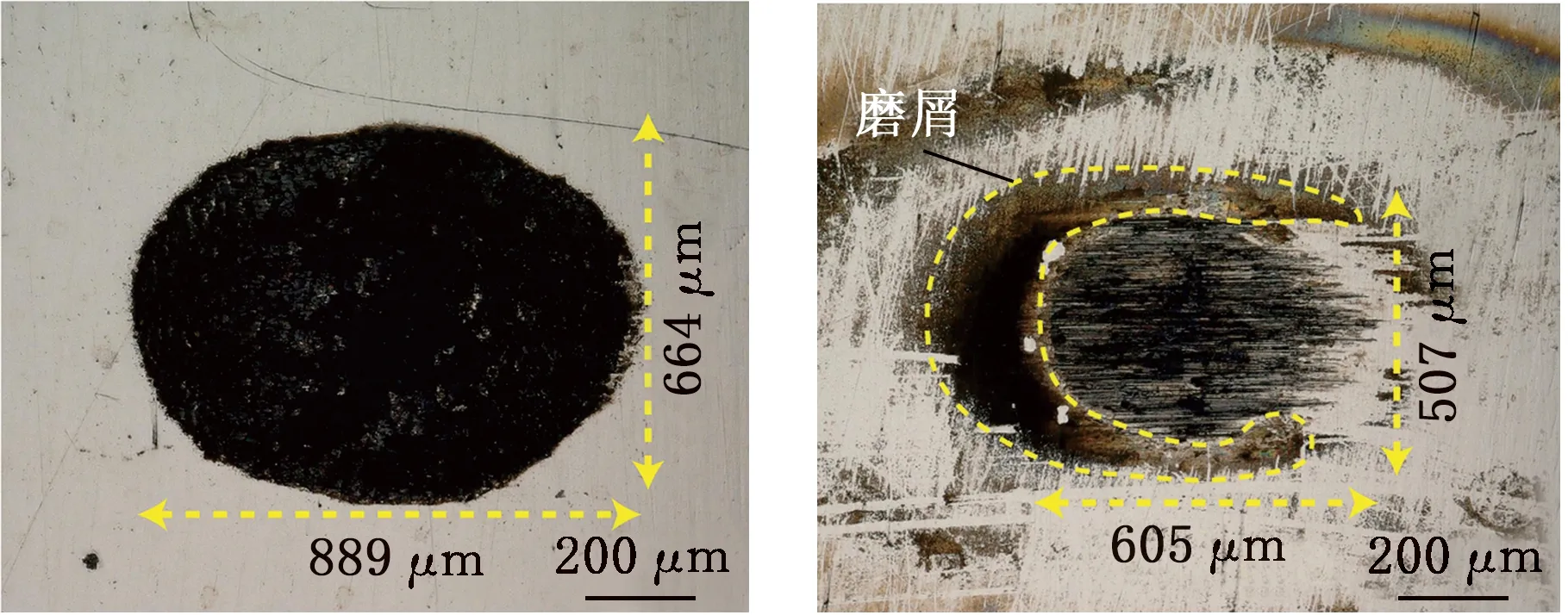

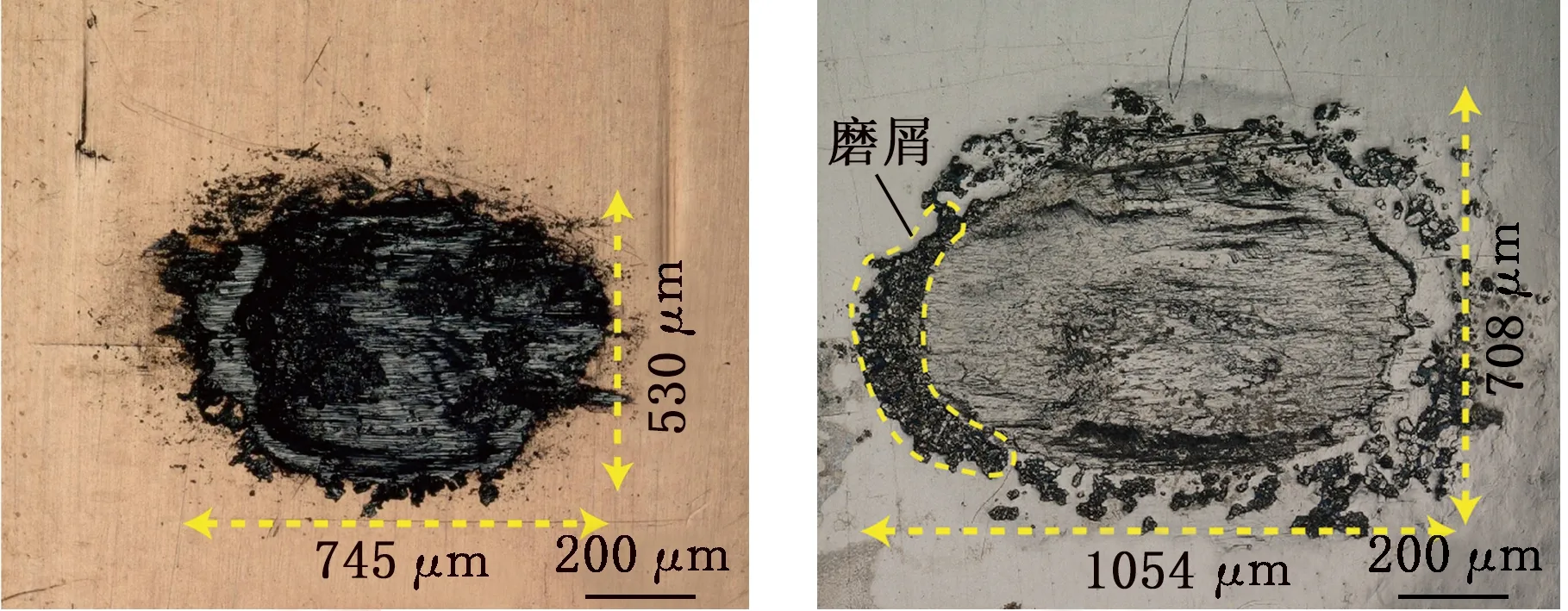

不同环境下磨痕的形貌如图3所示。室温大气环境下,磨痕表面有一层均匀的黑色氧化磨屑[21](图3a);由于流体的冲刷,室温水环境下的磨屑更多分布在磨痕的边缘(图3b)。随着温度升高到450 ℃,大气环境下的样品表面颜色发生变化,磨痕表面的黑色氧化物增多[20](图3c)。450 ℃液态钠环境下,磨痕表面和边缘有少量黑色磨屑附着,类似于水环境下的磨痕,如图3d所示。

(a)室温大气 (b)室温水

(c)450 ℃大气 (d)450 ℃液态钠图3 四种环境中的磨痕光镜形貌Fig.3 Super depth field micrographs of worn scarsunder four environments

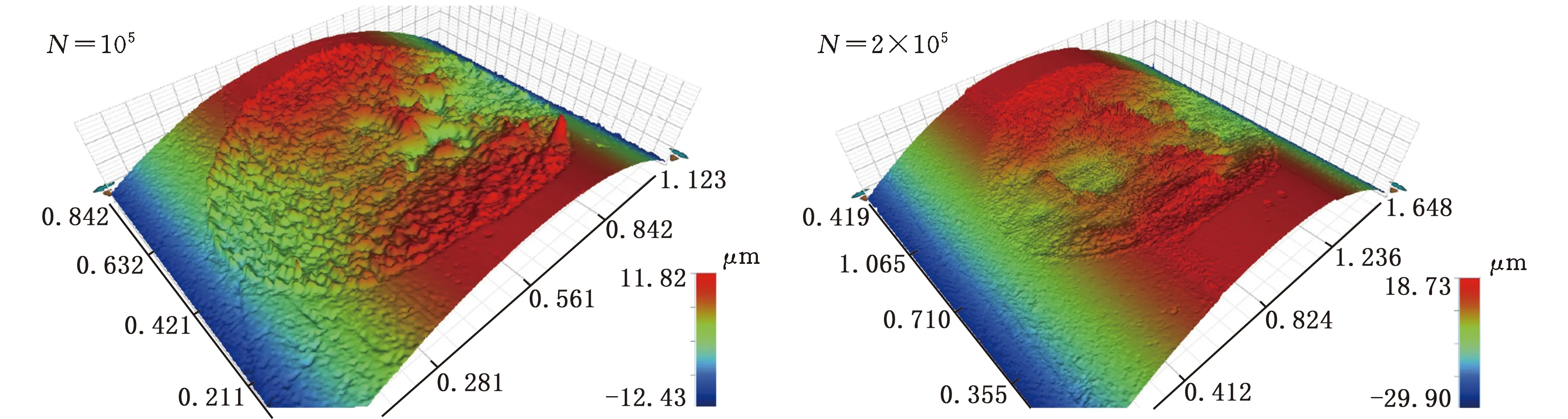

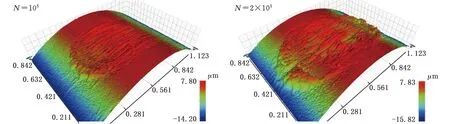

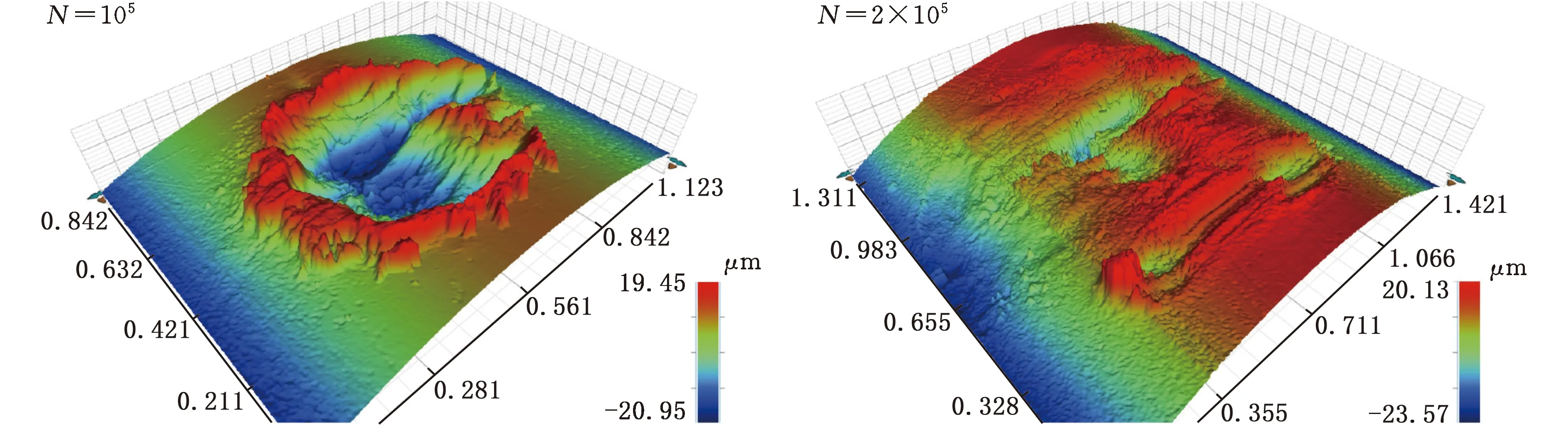

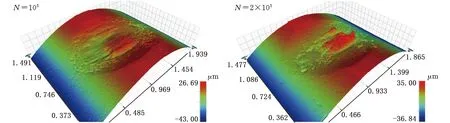

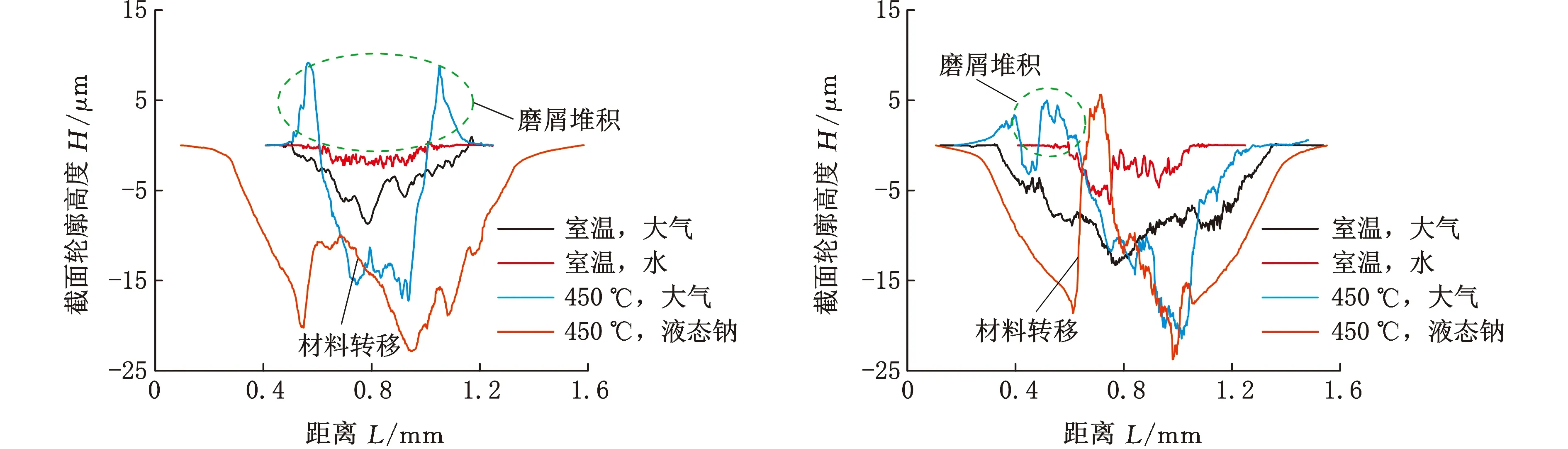

图4为磨痕在不同环境中的三维形貌图,图中磨痕截面轮廓如图5所示。室温水环境下的磨痕表面比室温大气环境下的磨痕表面更平整(见图4a、图4b、图5),这可能是因为水环境利于磨屑排除,如图3a、图3b所示。随着温度升高到450 ℃,大气环境下的样品磨痕两端出现明显的材料堆积(见图4c、图5)[22]。450 ℃液态钠环境下的磨痕表面较光滑,但磨痕中心出现了较明显的材料转移(见图4d、图5),这可能是因为材料在钠环境下发生粘结[23]。在不同环境下,随着循环次数的增加,磨损逐渐加重,磨损深度逐渐增加,如图4、图5所示。

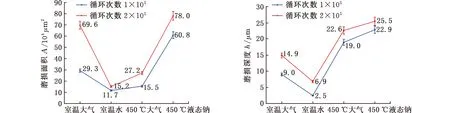

磨痕的磨损数据如图6所示。随着循环次数增大,TP316H管的磨损面积、最大磨损深度和磨损体积均逐渐增大,但磨损率逐渐减小。同时,在室温时,大气环境下的磨损量大于水环境下的磨损量;450 ℃时,液态钠中的磨损量大于大气环境下的磨损量。在不同温度的大气环境中,循环次数为1×105时,450 ℃的磨损体积要大于室温的磨损体积,循环次数增加到2×105后,450 ℃的磨损体积反而小于室温的磨损体积,如图6c所示。这说明温度相同时,介质对TP316H管磨损量的影响比循环次数大;介质相同时,TP316H管的磨损量受循环次数的影响较明显,且受温度的影响。

2.3 水对磨损性能的影响

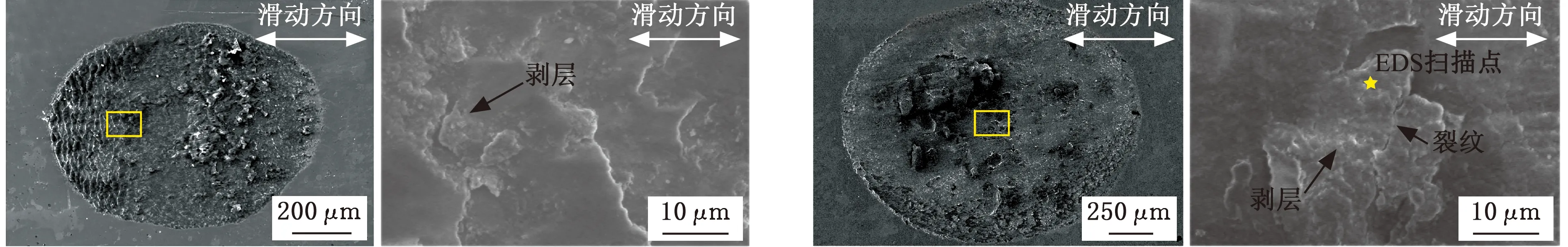

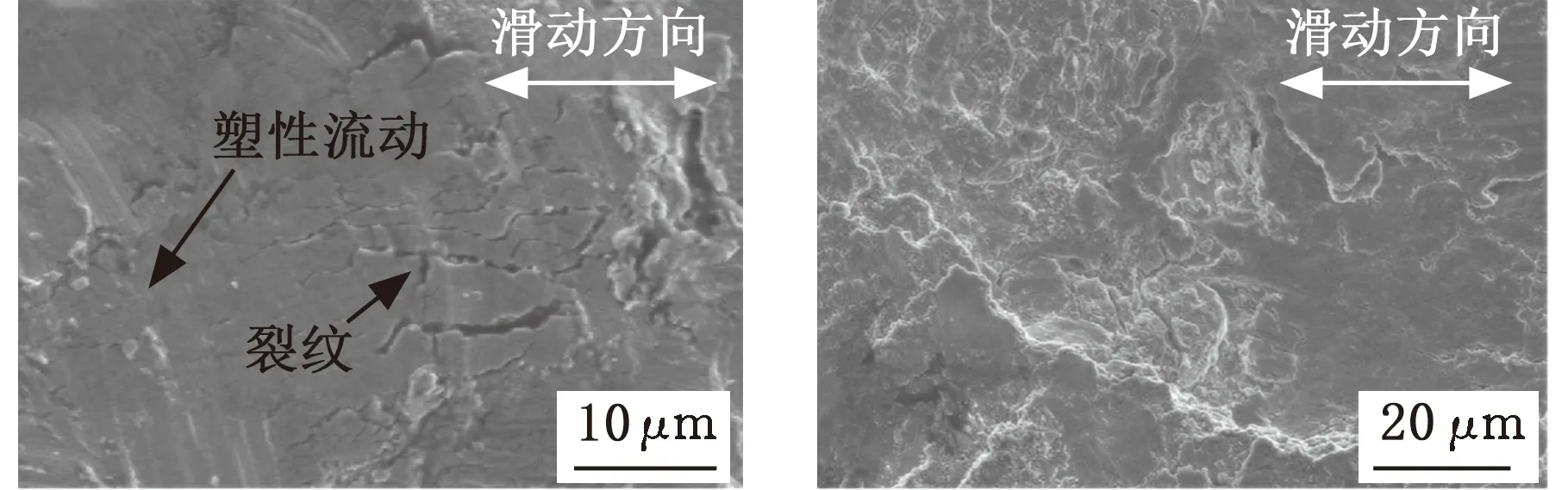

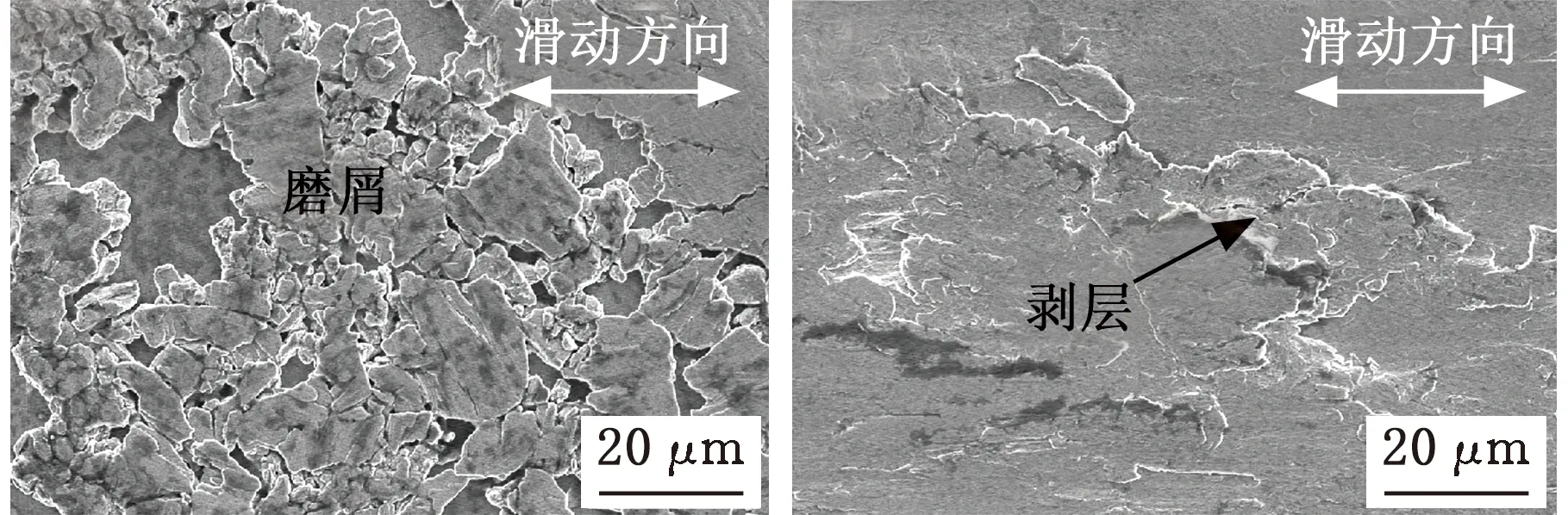

为了进一步探究室温不同介质环境下TP316H管磨损机理的差异,对室温大气和室温水环境下磨痕表面的微观形貌进行了表征。室温大气环境下,磨痕表面可见明显的磨屑堆积、分层、剥落以及裂纹,如图7a、图7b所示。室温水环境下,磨痕表面可见明显的犁沟和轻微的剥落,且磨痕周围有排出的磨屑,如图7c、图7d所示。对图7中的标记点进行EDS分析,发现水环境下磨痕表面的氧含量(质量分数)为7.80%,大气环境下的氧含量为21.64%,这说明大气环境下更容易发生氧化磨损。

(a)室温大气环境

(b)室温水环境

(c)450 ℃大气环境

(d)450 ℃液态钠环境图4 四种环境下的磨痕三维形貌Fig.4 Three-dimensional morphology of worn scar under four environments

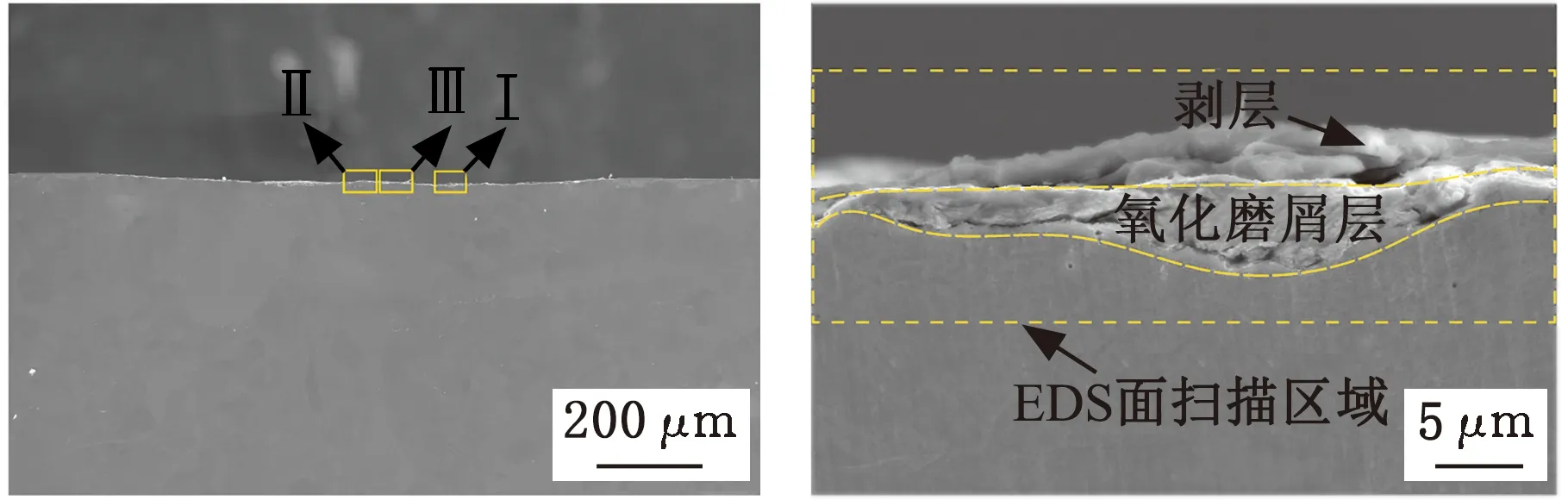

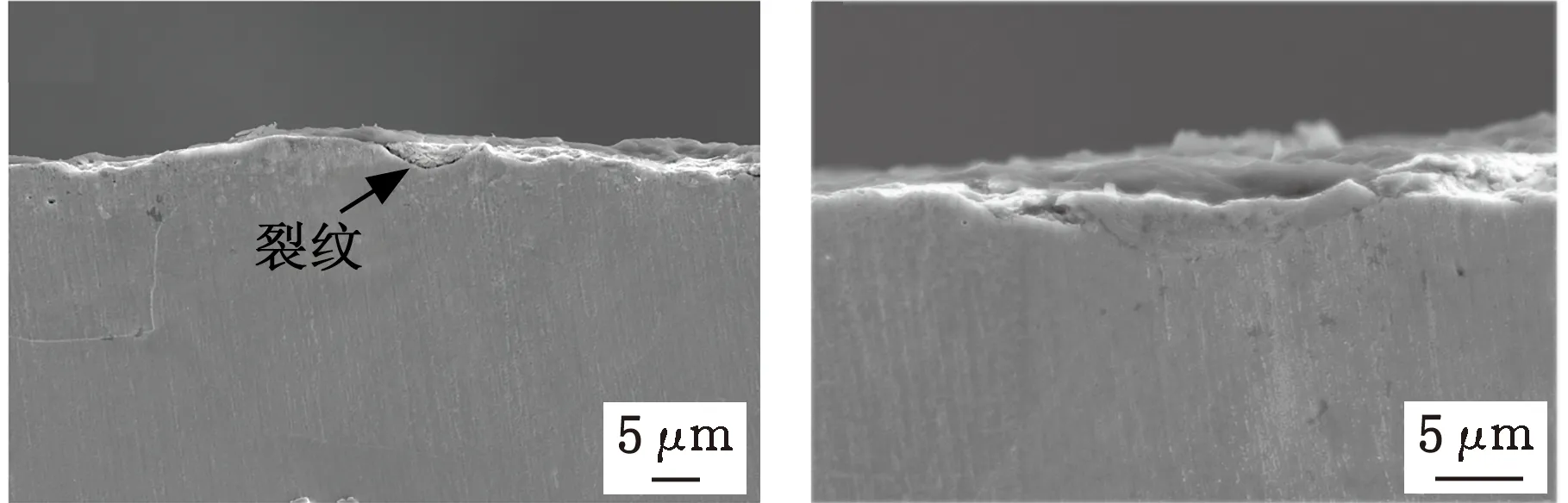

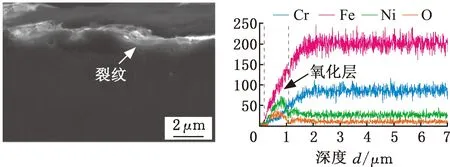

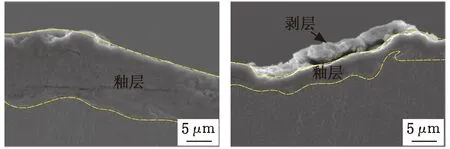

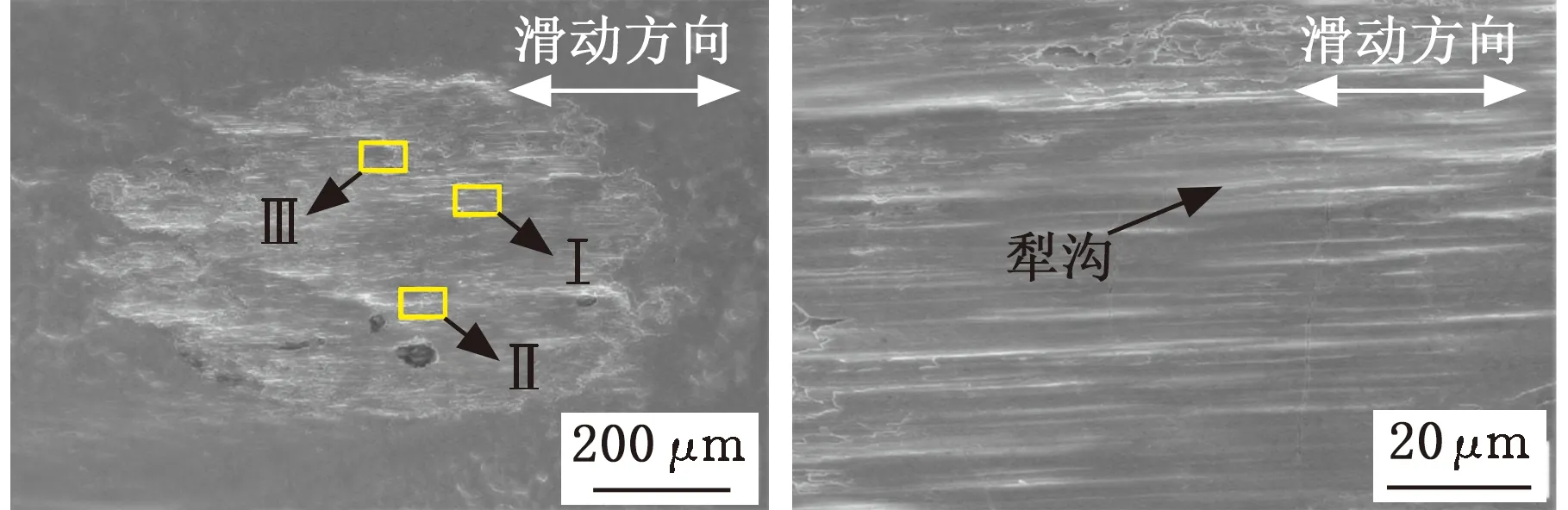

图8、图9所示分别为室温大气和水环境下的磨痕截面形貌。大气环境下,磨痕表面有一层2~5 μm厚且富含氧元素的磨屑堆积层,如图8b、图8e所示,图8b、图8c中出现了分层裂纹和材料剥落,这说明TP316H管在室温大气环境下的磨损主要为剥层和氧化磨损。水环境下,磨痕表面几乎没有磨屑的堆积,取而代之的是材料损失后的断口以及轻微的分层裂纹,如图9d、图9e所示。此外,在表面检测到厚度约为1~2 μm的O、Ni元素富集层,这可能是材料中的Ni、Fe、Cr元素在水环境中产生了含有NiFe2O4和Cr2O3的氧化膜[24],如图9c~图9f所示。与室温大气环境相比,室温水环境下的氧化和剥层程度较轻,磨损以磨粒磨损为主。

(a)循环105次 (b)循环2×105次图5 四种环境下的磨痕截面轮廓图Fig.5 Sectional profiles of worn scars under four environments

(a)磨损面积 (b)磨损深度

(c)磨损体积 (d)磨损率图6 四种环境下磨痕的磨损数据Fig.6 Wear data of worn scar under four environments

(a)室温大气环境磨痕形貌(N=1×105) (b)室温大气环境磨痕形貌(N=2×105)

(c)室温水环境磨痕形貌(N=1×105) (d)室温水环境磨痕形貌(N=2×105)图7 室温干态和水润滑条件下的磨痕SEM形貌Fig.7 SEM morphology of worn scar in room temperature dry and water

(a)磨痕截面全貌(b)区域Ⅰ的局部放大图

(c)区域Ⅱ的局部放大图(d)区域Ⅲ的局部放大图

(e)为图(b)区域的EDS扫描结果图8 室温大气环境下的磨痕截面形貌(N=2×105)Fig.8 Cross-sectional morphology of worn scar inroom temperature air environment(N=2×105)

(a)磨痕截面全貌(b)区域Ⅰ的局部放大图

(c)区域Ⅱ的局部放大图(d)区域Ⅲ的局部放大图

(e)区域Ⅳ的局部放大图(f)图c区域的EDS扫描结果图9 室温水环境下的磨痕截面形貌(N=2×105)Fig.9 Cross-sectional morphology of worn scar inroom temperature water environment(N=2×105)

2.4 高温以及液态钠对磨损性能的影响

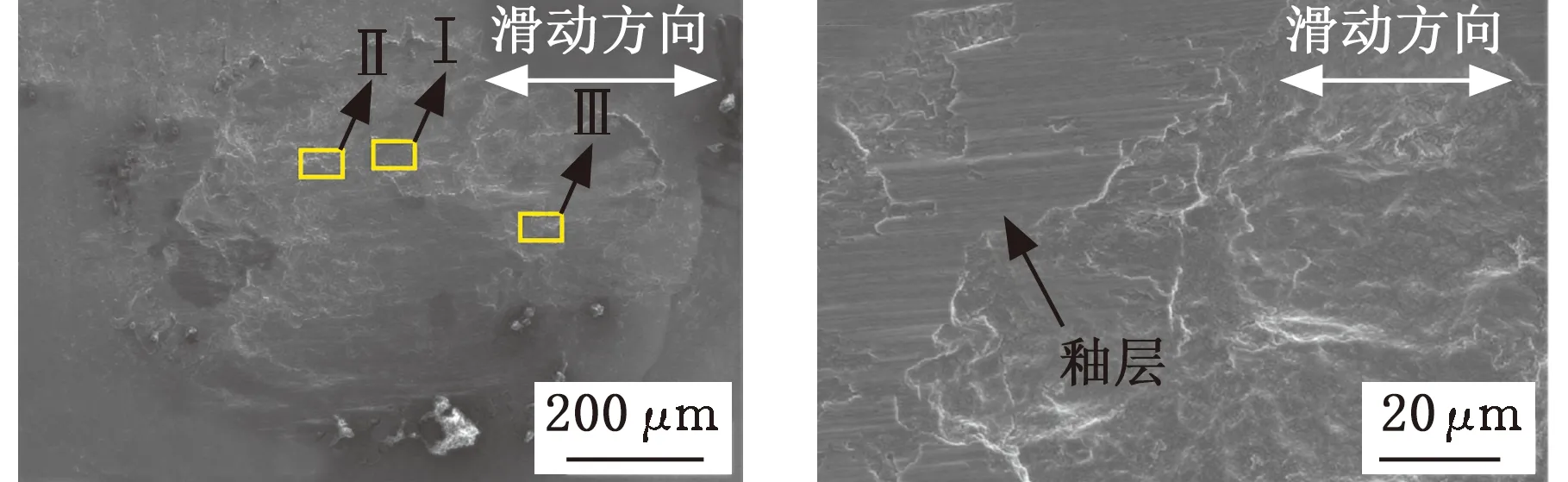

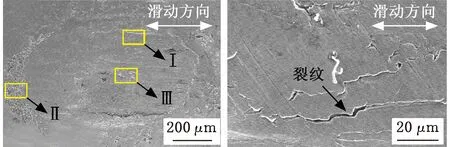

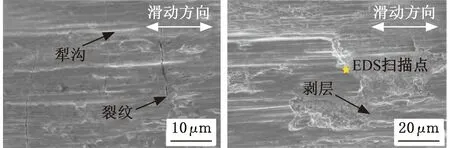

(a)磨痕全貌(b)区域Ⅰ的局部放大图

(c)区域Ⅱ的局部放大图(d)区域Ⅲ的局部放大图图10 450 ℃大气环境下的磨痕形貌(N=1×105)Fig.10 Morphology of worn scar in 450 ℃air environment(N=1×105)

(a)磨痕全貌(b)区域Ⅰ的局部放大图

(c)区域Ⅱ的局部放大图(d)区域Ⅲ的局部放大图图11 450 ℃大气环境下的磨痕形貌(N=2×105)Fig.11 Morphology of worn scar in 450 ℃air environment(N=2×105)

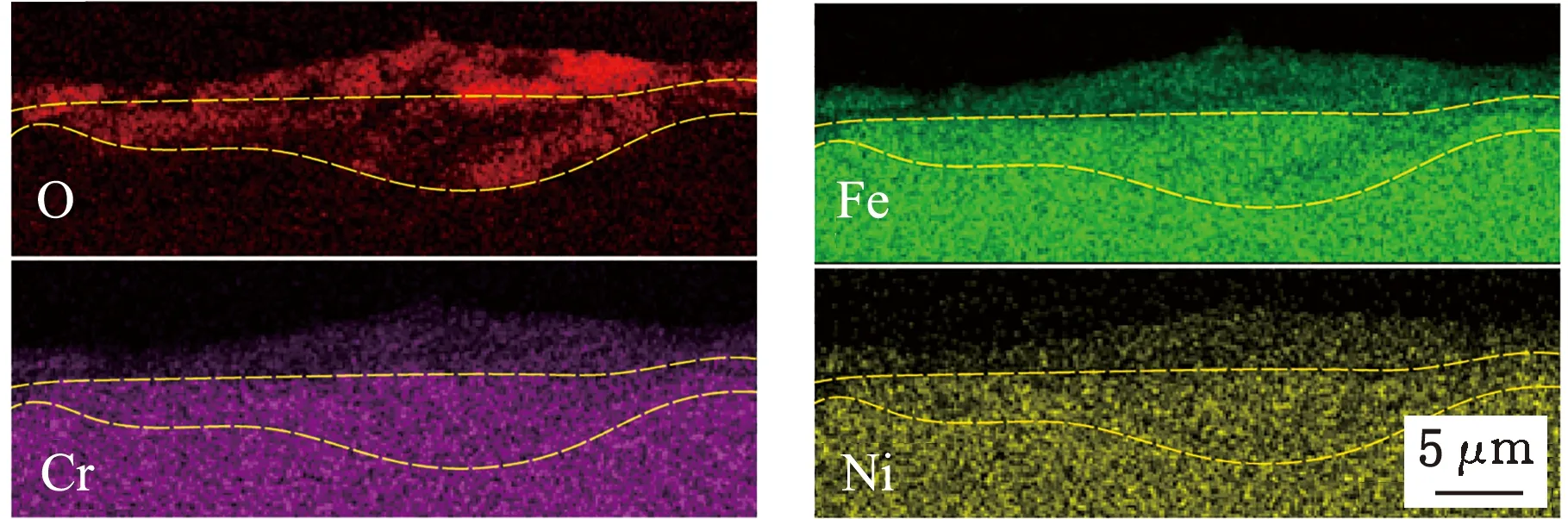

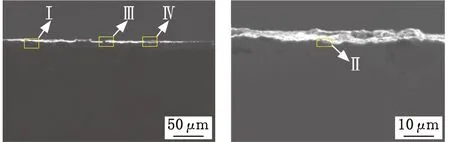

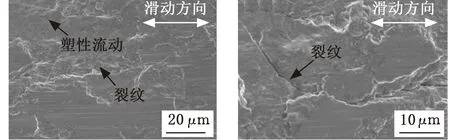

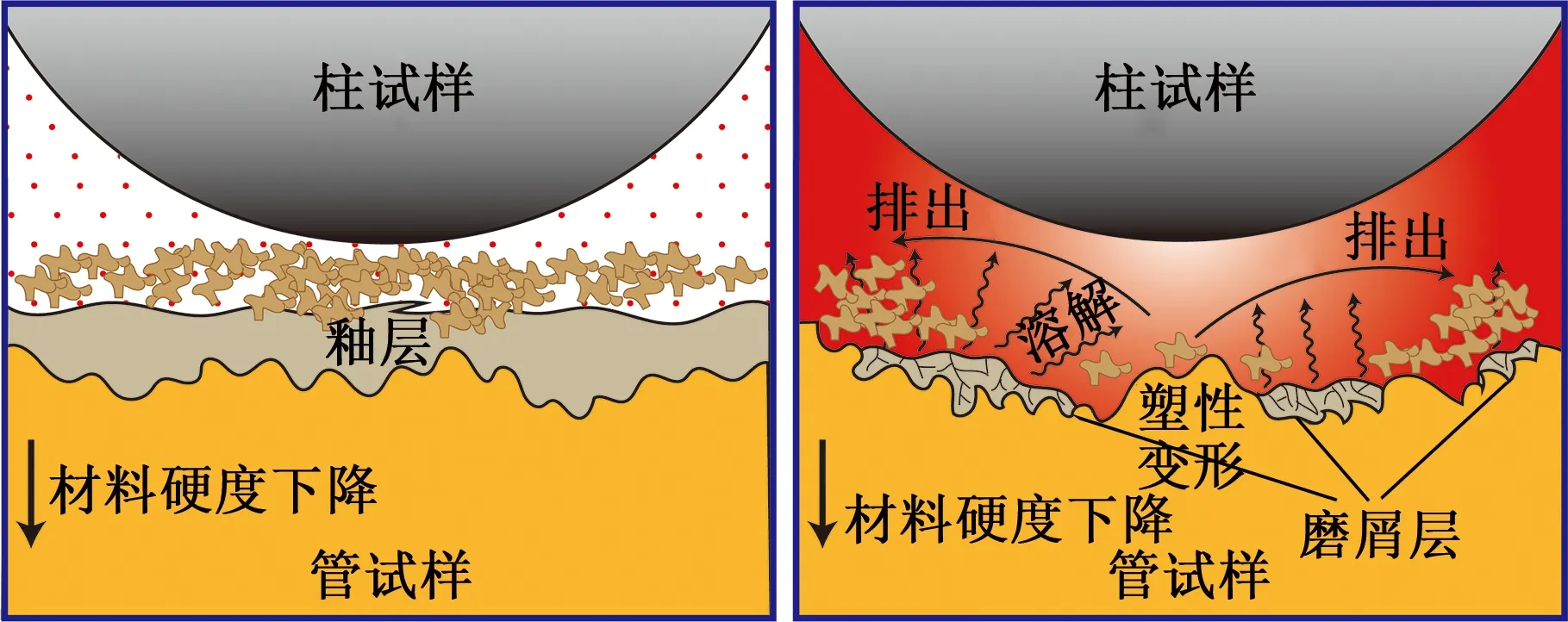

图10、图11所示为450 ℃大气环境下的磨痕表面微观形貌,图12为450 ℃大气环境下的磨痕截面微观形貌。如图10、图11所示,磨痕表面存在裂纹和材料的塑性流动,并有一层不连续的光滑结构。对该光滑结构进行EDS测试(测试点见图11a),发现其中氧元素含量达到了22.84%,这是由于高温加剧了氧化磨损,产生了更多的氧化磨屑。高温条件下,氧化磨屑塑性增大,使其更容易被压实、烧结[25-27],在磨痕表面产生一层5~10 μm厚、紧实致密的“釉层”[14],如图12b、图12e所示。未完全压实、形成“釉层”的部分氧化磨屑则会在机械力的作用下剥落,如图12d所示。因此,450 ℃大气环境下,TP316H管的磨损以剥层、塑性流动和严重的氧化磨损为主。随着后期“釉层”的形成,“釉层”的润滑作用提高了磨痕表面的耐磨性,这是磨损后期高温大气环境下的磨损体积反而比室温下小的原因。

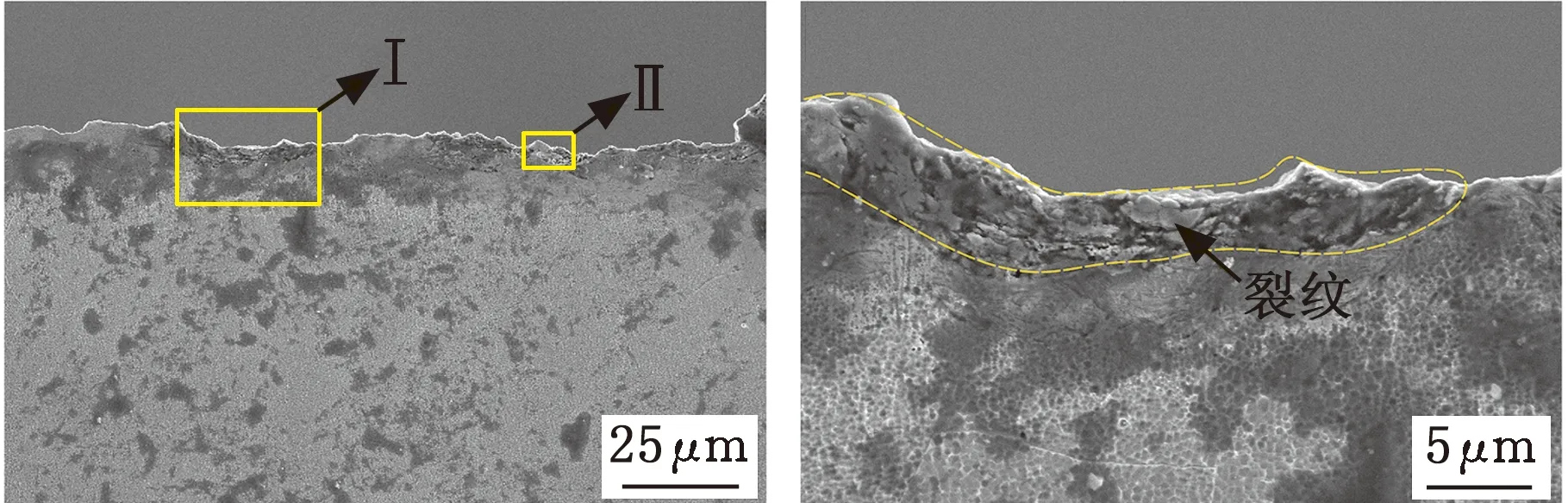

(a)磨痕截面全貌(b)区域Ⅰ的局部放大图

(c)区域Ⅱ的局部放大图(d)区域Ⅲ的局部放大图

(e)图b区域的EDS扫描结果图12 450 ℃大气环境下的磨痕截面形貌(N=2×105)Fig.12 Cross-sectional morphology of worn scar in450 ℃ air environment(N=2×105)

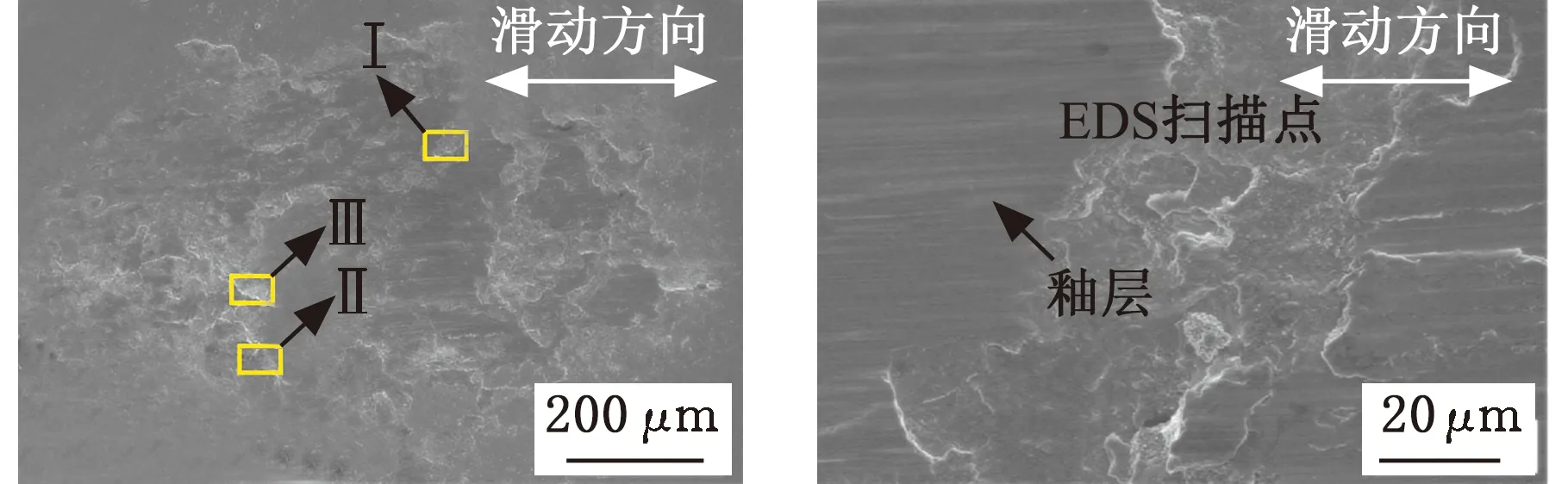

(a)磨痕全貌(b)区域Ⅰ的局部放大图

(c)区域Ⅱ的局部放大图(d)区域Ⅲ的局部放大图图13 450 ℃液态钠环境下的磨痕形貌(N=1×105)Fig.13 Morphology of worn scar in 450 ℃ liquidsodium environment(N=1×105)

(a)磨痕全貌(b)区域Ⅰ的局部放大图

(c)区域Ⅱ的局部放大图(d)区域Ⅲ的局部放大图图14 450 ℃液态钠环境下的磨痕形貌(N=2×105)Fig.14 Morphology of worn scar in 450 ℃ liquidsodium environment(N=2×105)

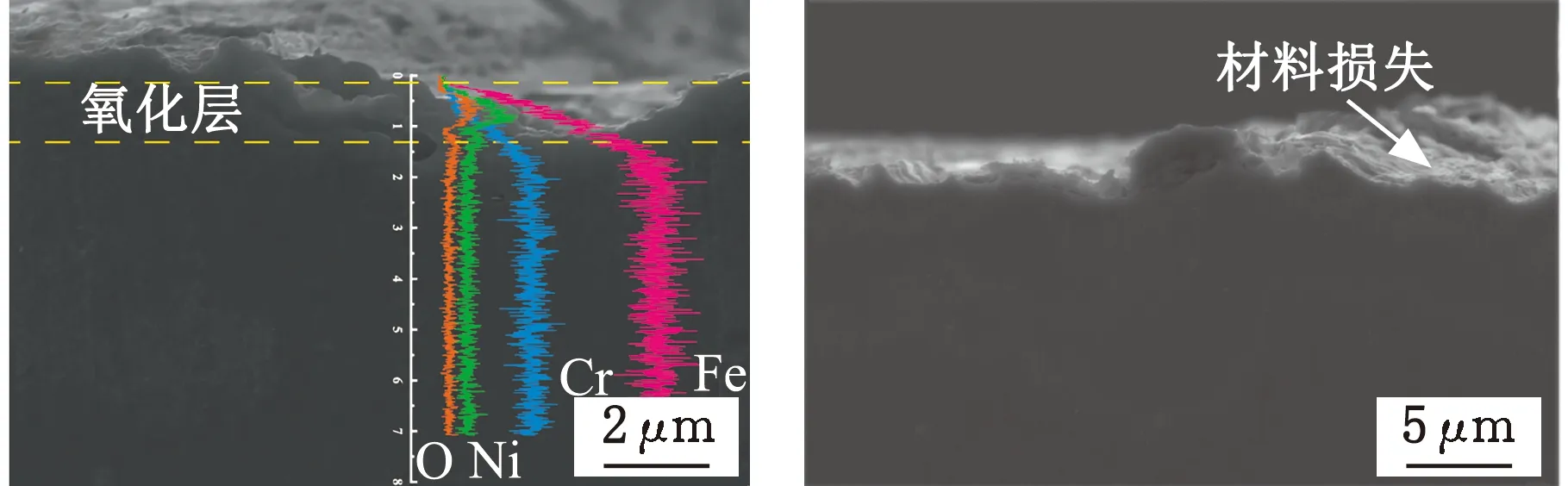

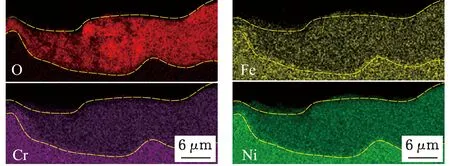

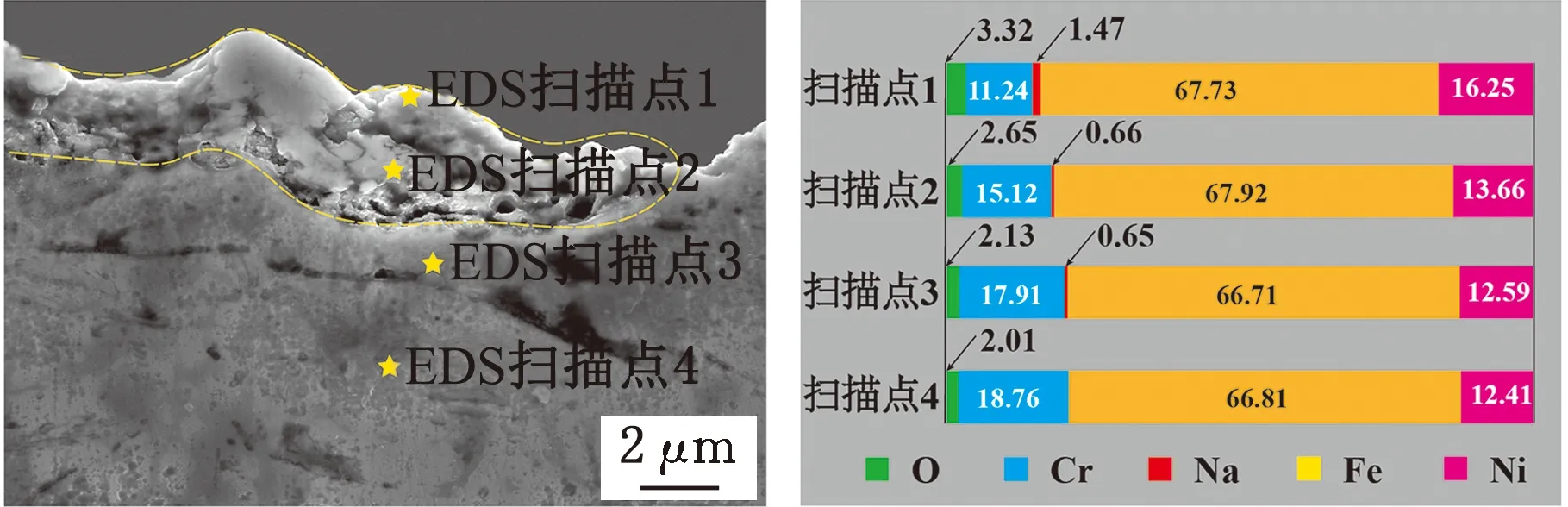

(a)磨痕全貌(b)区域Ⅰ的局部放大图

(c)区域Ⅱ的局部放大图(d)图c中EDS点扫描结果图15 450 ℃液态钠环境下的磨痕截面形貌(N=2×105)Fig.15 Cross-sectional morphology of worn scar in450 ℃ liquid sodium environment(N=2×105)

图13、图14所示为450 ℃液态钠环境下的磨痕表面微观形貌。图15所示为450 ℃液态钠环境下的磨痕截面微观形貌。磨痕表面均有大量的裂纹、犁沟和材料剥落,如图13、图14所示。对磨痕表面进行化学元素分析(测试点见图14a),结果显示其中含有12.61%的O以及5.25%的Na。磨痕表面具有一层2~3 μm厚的不连续磨屑堆积层,如图15b、图15c所示。图15c中标记点的EDS分析如图15d所示。磨屑层中检测到一定浓度的Na和O,说明磨痕表面的磨屑层除氧化物外,还可能存在Na-Cr-O、Na-Fe-O等含钠的腐蚀产物[23,28-29]。因此不同于其他介质环境,高温液态钠对TP316H管具有一定的腐蚀作用,且产生的含钠化合物易被机械摩擦作用去除,这是钠环境下磨损量最大的原因。

2.5 不同环境下的磨损机理分析和讨论

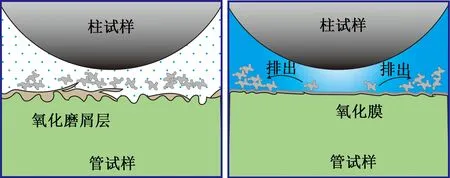

图16为不同环境下的磨损机理简图。大气环境中的氧含量比水环境高,导致磨痕表面有氧化磨屑层生成(见图8)。氧化磨屑层具有一定的减摩作用,但在摩擦力的作用下容易发生剥层[12],这不仅会造成较大的磨损量,而且会使基体再次暴露,从而再次被氧化,最终形成氧化-剥离-再氧化的磨损机理,如图16a所示。水环境中的含氧量较低且水可以帮助磨屑排出摩擦界面,不会产生严重的氧化现象和较厚的磨屑堆积层,磨痕表面仅产生一层很薄的氧化膜(见图9),剥层和氧化磨损减轻。水在摩擦界面形成的水膜,以及磨痕表面在水环境中生成的氧化薄膜均能起到润滑的作用减轻磨损[12,24],如图16b所示,因此室温时,TP316H管在水环境下的磨损量要小于大气环境下的磨损量,如图6所示。

(a)室温大气 (b)室温水

(c)450 ℃大气 (d)450 ℃液态钠图16 磨损机理简图Fig.16 Schematics of the wear mechanisms

大气环境下,TP316H管表面在温度升高过程中会被预氧化[13,20],表现出浅黄色,如图3c所示。随着温度的升高,材料的硬度下降使得材料更容易在摩擦过程中被去除,同时高温还加剧了TP316H管的氧化磨损,因此在磨损前期,高温大气环境下的磨损量要大于室温环境下的磨损量,如图6c所示。但是随着循环次数的增加,氧化磨损加剧而产生的大量磨屑在高温下更容易粘结在摩擦界面而不是排出,起到很好的三体润滑作用,同时高温条件下磨屑烧结、压实形成的“釉层”[13-14]也具有减摩作用,这都使得磨损量减小[30],如图16c所示,最终导致在磨损后期,高温大气环境下的磨损量反而小于室温大气环境下的磨损量,如图6c所示。所以,大气环境下,温度的升高会加速TP316H管前期的磨损,造成较大的磨损,而随着循环次数增加,高温反而有利于减小磨损。

在450 ℃钠环境中,TP316H管的磨损机理如图16d所示。450 ℃液态钠环境中的磨损与高温大气和水环境中的磨损有相似之处。同水环境一样,钠有助于磨屑从摩擦界面排出(见图3d)。450 ℃液态钠环境中,较厚的不连续磨屑层出现在磨痕表面(见图15),这与高温大气环境一样;但钠环境中的磨损受到了化学、力、热三重因素的共同影响,这与高温大气和水环境中的不同。钠的润滑性能非常差[23],且与氧元素有很强的亲和力,容易与材料表面的磨屑堆积层发生反应(被腐蚀)[23],导致磨屑堆积层稳定性下降,极易在机械力的作用下被去除,使基体再次暴露在高温液态钠中,加快了钠对基体的腐蚀。此外,高温也会加速磨损和腐蚀,一方面,高温使材料的硬度下降,导致机械摩擦对材料的去除作用增强;另一方面,高温会改变液态钠的表面张力,使其对试样表面的浸润性增加,促进液态钠的腐蚀[23]。所以在液态钠环境中,钠的特殊性质不适合作为减摩的润滑剂,反而会在化学、机械力、高温的协同作用下加剧磨损。因此,TP316H管在450 ℃液态钠环境中的磨损量要远远大于其他环境中的磨损量。

3 结论

(1)温度相同时,介质环境对TP316H管微动磨损性能的影响最大,水环境下的磨损量小于大气环境的磨损量,高温大气的磨损量小于高温液态钠环境的磨损量。

(2)在大气环境下,TP316H管的磨损机理主要为剥层和氧化磨损,温度升高至450 ℃后,氧化磨损加剧,同时观察到大量的磨屑粘结堆积、裂纹以及材料塑性流动,其磨损机理仍然以氧化磨损和剥层为主。在室温水环境下,主要磨损为磨粒磨损和氧化磨损。

(3)450 ℃液态钠环境下,液态钠的润滑行为与大气及水环境下的作用明显不同,磨损界面的磨屑较干态容易排出,溶解在钠中的杂质加速了界面氧化和材料去除。TP316H管的损伤是摩擦机械去除与钠腐蚀的协同作用、热-力-化学多场耦合作用的结果。