某深水半潜式钻井平台关键连接部位疲劳分析

2022-07-25项凯

项 凯

(中海油田服务股份有限公司,河北 廊坊 065201)

深海中蕴藏着丰富的石油、天然气等资源,随着海洋工程设计建造能力的提升,海洋油气开发向深远海发展成为可能,半潜式钻井平台具有甲板面积大、工作水深适用范围广、在风浪环境中运动性能好等诸多优点,在超深海域、难度极高的海底钻井工作中具有绝对优势,但其在海上运行期间受到风、浪、流和冰等多种复杂环境荷载的长期作用,极易发生疲劳破坏,目前,对海洋平台进行的疲劳分析主要集中在波浪疲劳方面[1]。对于平台结构的强度分析,不仅要对总体强度进行把握,还要对一些可能发生疲劳损坏的关键部位进行深入分析,以确保平台结构的安全性和可靠性。立柱与甲板连接处、浮箱与立柱连接处都是半潜式钻井平台结构的关键区域之一,该结构承受交变的总体载荷导致严重的疲劳问题,因此疲劳强度是这些关键连接部位的设计控制因素,关键连接部位的疲劳设计直接决定了局部节点在复杂海况下维持完好的能力进而影响整体结构承受载荷的极限能力和使用寿命[2]。其半潜式钻井平台是根据美国船级社(ABS)[3]规范设计的半潜式钻井,可在近海水深达2 400 m的中等环境下作业,该平台浮箱-立柱关键连接处及立柱-甲板关键连接处极易发生破坏,因此对其进行疲劳分析。

1 平台概况

该半潜式钻井平台实物图如图1所示,是一个四柱半潜式钻井平台,由2个深的下层船形浮箱、4个圆角方形立柱和箱形上层甲板组成。2个较低的船形浮箱具有圆角和矩形横截面,整体形状呈流线型。浮箱内部采用若干个纵向隔舱和横向隔舱加固,除推进器基础区域外,每个浮箱内都有一个中线舱壁,为整体平台提供浮力。立柱结构,即横纵向舱壁和外侧柱壳板,从浮箱的底部一直延伸到上层甲板,起到支撑上层平台和增加平台稳定性的作用。上部甲板用于布置钻井机械和平台操作设备等,在其底甲板和箱形结构顶部甲板之间有一个双层底部部分。该钻井平台结构强度高,载重量大,可承载高达6 000多吨的可变甲板荷载[4]。该平台是为某国海域的作业设计的,采用该国波浪散布图(省略)进行疲劳分析。

图1 半潜式钻井平台实物图

2 疲劳分析的谱分析法

谱分析法是海洋平台疲劳分析较为常用的方法,主要是根据波浪荷载得到结构的应力响应谱,并考虑厚度校正因子和波浪扩散的影响,结合S-N曲线和损伤计算理论来估计疲劳寿命。

2.1 疲劳寿命评估的S-N曲线

S-N曲线为应力幅与疲劳循环次数之间的量化曲线,是表示应力循环作用次数N与应力幅或最大应力Smax关系的曲线,用于特定类型结构细部的疲劳评价[5]。焊接接头的疲劳强度在某种程度上取决于材料的厚度,随着厚度的增加疲劳强度降低,不超过16 mm的非节接头采用B-G类S-N曲线。海水中阴极保护下非管状钢结构的S-N曲线可以采用B曲线和F曲线,本分析中未考虑应力集中系数(SCF),因为基于t×t的网格单元尺寸进行分析,包括几何应力集中。根据DNV规范,S-N曲线的计算公式为:

(1)

计算使用的海水中具有阴极保护作用的非管状结构的S-N曲线如图2所示,F曲线和B曲线用于支架结构的疲劳评估。

图2 海水中具有阴极保护作用的非管状结构的S-N曲线

2.2 疲劳寿命计算方法

1)利用ANSYS分析结果建立应力传递函数。

2)通过对ANSYS模型中使用的不同波高进行插值分析,得到了一种新的应力传递函数来计算波浪的扩散。

3)波浪谱采用Pierson-Moskowitz不规则波浪谱(P-M谱)[6],该谱适用于完全发展的海况,与该平台作业环境相符。谱密度函数计算见式(2):

(2)

式中,Sηη(f)为波浪谱,Hs为有义波高,Tz为谱峰周期,f为波浪频率。

4)利用有限元方法计算应力响应谱Sσσ(f):

(3)

式中,T(f)为结构应力响应的传递函数。

5)计算应力响应谱的n阶谱矩mn:

(4)

6)将谱矩求和转换为与之匹配的波浪散射谱矩图M0:

(5)

式中,Hws为波浪散射后的特征波高,m0为0阶应力谱矩。

7)最终得到与散布图相关的应力幅谱ΔS,参考板厚为25 mm。

(6)

8)由频谱计算得到应力响应的有效频率fe:

(7)

式中,m2为2阶应力谱矩。

9)利用以下公式计算双线性S-N曲线的累积疲劳损伤值[7]。记录下每个项目的疲劳损伤值,然后用适当的占比进行汇总,以得出一个总体累计疲劳损伤估计值,疲劳寿命是累积损伤值的倒数[8]:

(8)

(9)

式中,di为每个波向下的疲劳损伤值,NL为应力循环次数,A、C为S-N曲线的参数,S为应力幅值,g(S)为应力范围的概率密度函数,D为累积疲劳损伤值,j为波向的个数,i为第i个波向,pd,i为某一波向发生的概率,ps为该海况发生的概率。

3 模型建立

3.1 平台整体模型

首先建立坐标系,模型的坐标系定义如下:坐标系的原点位于平台中心基线上的浮箱龙骨处,x正向从浮箱尾部向前沿着中心线,y正向在横方向从右舷到左舷,z正向向上。

图3 半潜式钻井平台模型示意图

采用ANSYS建立整体有限元模型,进行网格划分,将网格状模型导入AQWA,利用AQWA进行了水动力学分析,将计算的波浪压力和加速度应用于该模型,半潜式钻井平台模型示意图如图3所示,计算每个单元上的压力荷载,生成用于此分析的应变。从整体强度模型将应变映射到疲劳分析子模型的切割边界上。对于来自AQWA的波和加速度映射,将所施加的荷载转换为质量,边界条件设为弹性约束。

在平台吃水16.75 m时,总质量为36 650 t,运行状态下的质量分布如表3所示。

表3 运行状态下的质量分布

有限元模型的质心位置为:X=0 m,Y=0 m,Z=19.76 m,质心的质量惯性矩为:X= 0.278 21×1011N·m,Y= 0.235 30×1011N·m,Z=0.341 51×1011N·m。将共104种不同质量应用到整体有限元模型中,以实现半潜式钻井平台的实际惯性。

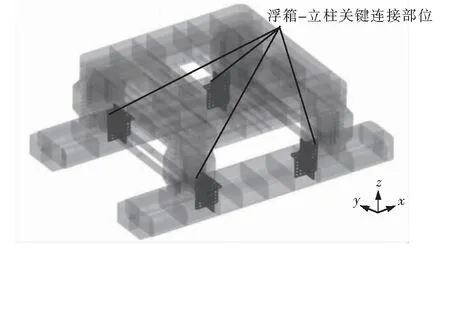

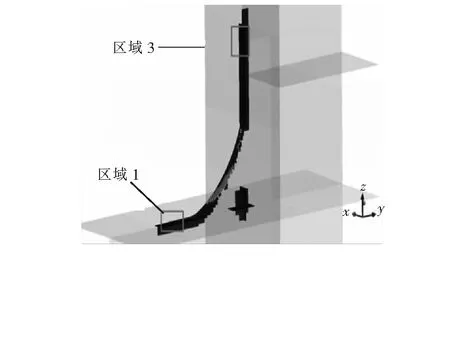

3.2 浮箱-立柱子模型

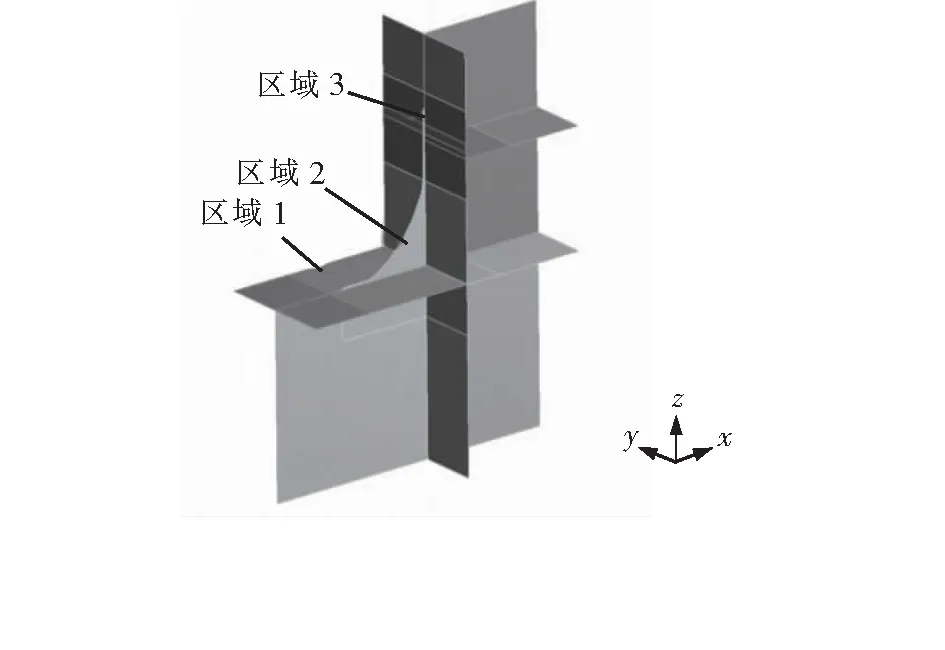

原有的整体强度分析模型不包括浮箱-立柱支架,为了确定其疲劳寿命,利用ANSYS内置的子建模技术,整体模型中的浮箱-立柱关键连接部位示意图如图4所示,浮箱中心线内侧浮箱-立柱的纵向连接结构示意图如图5所示。

图4 整体模型中的浮箱-立柱关键连接部位示意图

图5 浮箱中心线内侧浮箱-立柱的纵向连接结构示意图

对于疲劳评估,在该浮箱中心线内侧浮箱-立柱的纵向连接结构上有3个位置需要重点关注:浮箱上的支架趾(区域1)、支架边缘(区域2)、立柱上的支架趾(区域3)。

对于区域1和区域3,基于ABS海上结构疲劳评估指南,选用了该指南中的F曲线[2]。该区域是具有全渗透焊接的扣套附件末端,此外,为确保焊缝过渡平稳,结构需经过打磨或加工处理。

对于区域2,基于ABS海上结构疲劳评估指南,选用了该指南中的B曲线[2]。支架的自由边缘经过火焰切割和加工处理,已清除所有可见的拖拽痕迹。

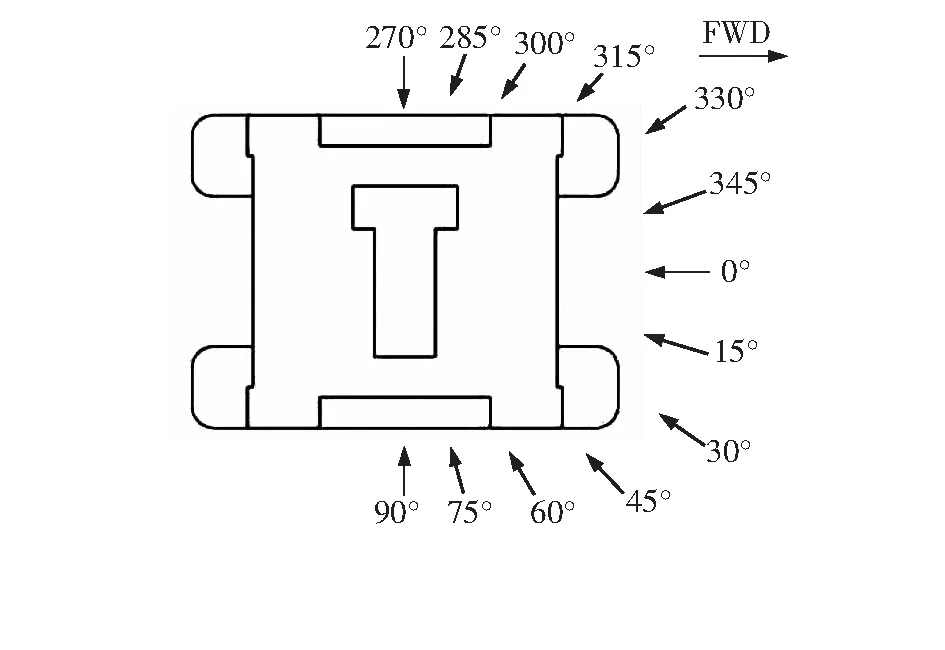

3.3 加载方式

本分析只考虑了动态荷载,使用AQWA计算加速度和水动力压力,其他环境荷载,如风、流等作用效果不明显,忽略不计,且忽略系泊装置和立架对刚度的影响。作用波浪的传播方向在90°~270°范围内,横跨船首,增量为15°,设计波浪向示意图如图6所示[8]。

图6 设计波浪向示意图

所有波高均为1 m,并根据结构损坏程度实时调整至适当的高度。每个波向考虑28个波周期(从4 s到30 s,4~15 s每个波浪周期为0.5 s,15~16 s每个波浪周期为1 s,16~20 s每个波浪周期为2 s,20~30 s每个波浪周期为5 s)以及0°和90°的相位角。将每种作用波浪作为基本加载条件,采用0°和90°的相位角,无静水压力。

4 疲劳寿命分析

4.1 浮箱-立柱连接处

根据所考虑的海洋状态产生的主应力范围,使用适当的S-N曲线中的B和F曲线,对约1 500个单元的疲劳寿命进行了筛选[8]。采用S-N的B曲线评估火焰切割和加工边缘的疲劳寿命,采用S-N的F曲线评估支架趾的疲劳寿命,得到支架趾的疲劳寿命示意图如图7所示,支架边缘的疲劳寿命示意图如图8所示。

图7 支架趾的疲劳寿命示意图

图8 支架边缘的疲劳寿命示意图

从图7可以看出,连接处的区域1和区域3的疲劳寿命均超过了50年,使用F曲线的区域2显示出了较低的疲劳寿命,但在图8中,当使用了正确的S-N曲线——B曲线时,疲劳寿命再次超过50年。所以,当使用适当的S-N曲线时,支架趾和支架边缘的所有单元的疲劳寿命都超过50年。

4.2 立柱-甲板连接处

另外,立柱与上部甲板的外侧连接也是需要重点关注的,它往往会在甲板和弯曲立柱的交叉连接附近的电镀层处发生开裂,因此又建立了该处的模型,并根据相似度对焊缝区进行了建模,使其近似于该区域实际的焊接相似性,然后对该模型施加荷载得到连接处的应力分布,立柱与上部甲板的连接处示意图如图9所示,图9中方框部分为连接处。

图9 立柱与上部甲板的连接处示意图

立柱与上部甲板连接处的等效应力示意图如图10所示。已产生的裂纹从电镀层的外边缘扩散了约15 mm,即在图10中椭圆圈中区域。可以看出,连接件内的应力路径未移动到镀层的外边缘,因此,裂缝很可能发生在焊接过程中,并且在连接的应力区域之外,可以通过打磨或清除的方式消除结构裂纹,或者打磨后焊接。

图10 立柱与上部甲板连接处的等效应力示意图

5 结束语

基于海洋波浪数据,假设所有波浪发生的几率相等,对某半潜式钻井平台上的立柱-浮箱支架连接处和立柱-甲板连接处进行了谱疲劳分析。疲劳评估采用ABS规定的S-N曲线中的F和B曲线,并结合参考板厚度为22 mm。立柱-浮箱连接处的疲劳寿命远远高于监管机构要求的20年疲劳寿命。打磨和加工所有疲劳关键连接处的支架趾,可使得其疲劳寿命增加2年,并确保该区域不会因焊接缺陷而进一步开裂。在平台上部甲板与立柱的外侧连接处有过度焊接的迹象,存在层流撕裂,且撕裂只发生在板的外边缘,分析结果未显示贯穿板的横向应力,因此,裂缝区的部分可以通过局部打磨的方式修复缺陷,并实时监测该区域,以防止进一步引发裂纹。