4 200 m3开体耙吸挖泥船主油缸安装方法

2022-07-25何勇

何 勇

(江苏海新船务重工有限公司,江苏 南通 226100)

4 200 m3开体耙吸挖泥船(以下简称本船)是目前世界上已建成的大型对开式耙吸挖泥船之一,适用于沿海港口、航道的疏浚、吹填工程,并兼作沿海维护工程。

本船主船体部分由左右2个片体组成,2个片体通过泥舱两端的甲板铰链和主油缸连接、开合。浮动甲板室设在艉部升高甲板上,通过4个甲板室铰链与左右片体的主甲板相连,保证2片体对开时,甲板室始终保持水平状态。主油缸是船体开启和闭合的关键构件,主油缸的安装至关重要。

1 本船泥舱介绍

1)泥舱结构。本船泥舱容量为4 200 m3,满载泥浆容重为1.40 t/m3时,可装载泥浆约5 880 t。

船体的2个片体中部为装载泥舱,卸泥时,2个片体沿纵中位置绕铰链方向向外打开。2个片体的启闭动作由液压系统控制,泥舱的最大开度约为19°。

2)泥舱启闭动作。泥舱启闭系统有5个动作:加压(主油缸将2个片体拉紧)、松钩、开启、闭合(至拉紧位置)、锁钩。全开时间不大于150 s,全闭时间约为300 s。泥舱启闭和锁钩开合均由设置在驾驶室内驾控台控制板上的电液遥控系统完成,自动控制的启闭时间间隔和片体开启角度能根据施工要求随时调整。控制系统有可靠的联锁和指示装置。

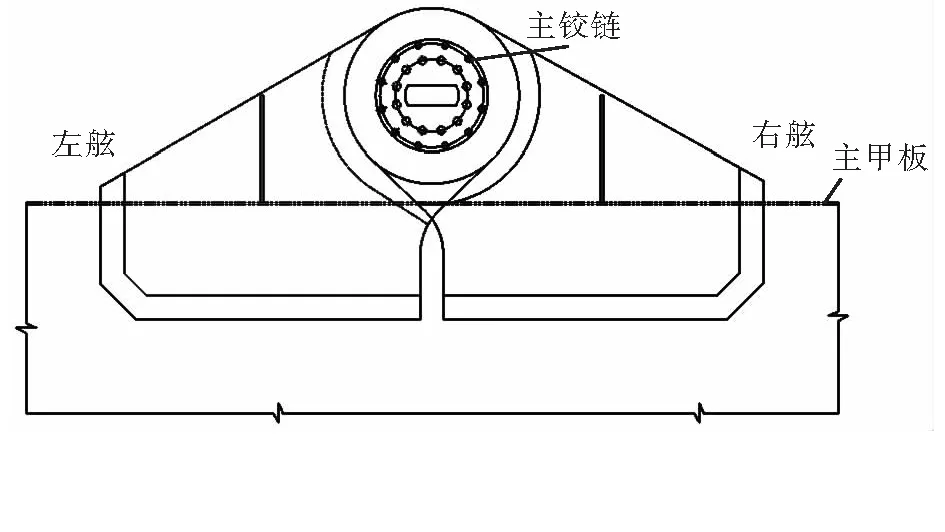

3)甲板铰链。甲板主铰链中心设置于船中线上,甲板主铰链有2个,一个位于39#肋位,一个位于124#肋位,两者对称。甲板主铰链示意图见图1。

图1 甲板主铰链示意图

2 主油缸及液压动力装置

1)工作原理。泥舱左右2个片体的开启和闭合由液压开闭装置来完成。开闭系统由电动液压泵站、开闭油缸、控制阀件、操纵装置、显示及报警装置、安全保护装置和应急开闭系统等组成。本船在泥舱艏艉端的油缸舱内各设置了1只主液压油缸。电动液压泵站设置在机舱内,采用电机泵组为液压系统提供动力油源,主电机泵组提供主油缸油源,副电机泵组用于保压、锁紧油缸动力油源。操纵及显示、报警装置设置在驾驶室内。电动液压泵站的压力油通过驾驶室电-液遥控操纵提供给主油缸,主油缸的动作活塞在压力油的作用下实现左右移动、推动2个片体的启闭。

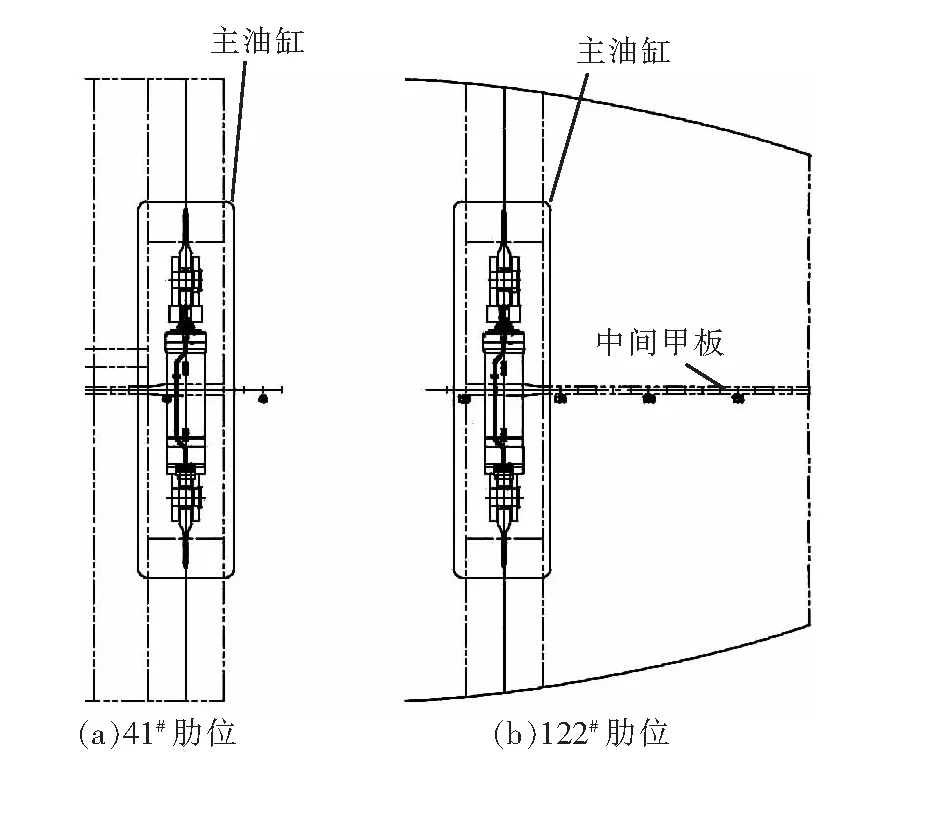

2)主油缸布置。本船共有2对主油缸及绞点装置,沿船中对称布置,分别布置在艏部122#肋位、艉部41#肋位,主油缸布置示意图见图2。主油缸绞点装置结构示意图见图3。

图2 主油缸布置示意图

图3 主油缸绞点装置结构示意图

3)主油缸参数。主油缸活塞杆涂层采用高速火焰喷涂形成的镍基金属陶瓷涂层。主油缸的主要参数:油缸内径约1 000 mm,活塞杆直径约450 mm,油缸行程约3 750 mm,杆腔最大额定压力37.5 MPa,油缸伸出速度25.0 mm/s,油缸缩回速度12.5 mm/s。

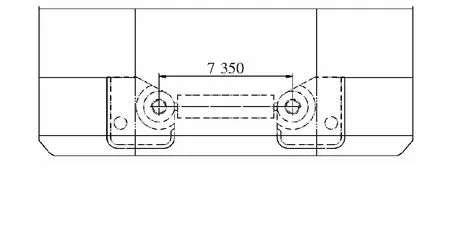

4)主油缸开启行程。片体闭合状态下,主油缸轴心示意图见图4,油缸轴心尺寸为7 350 mm。片体开启状态下,主油缸轴心示意图见图5,主油缸轴心尺寸为11 052 mm。因此,主油缸的开启行程为3 702 mm。

图4 片体闭合状态下,主油缸轴心示意图

图5 片体开启状态下,主油缸轴心示意图

3 主油缸安装

1)主油缸眼板和销轴的材料要求。主油缸眼板是本船的受力核心部件,采用锻钢件合金钢,其化学成分和材料力学性能应满足CCS《材料与焊接规范》要求,并取得CCS证书。

主油缸销轴的材料为42CrMo。其加工要求需满足热处理:淬火(油,850 ℃),回火(水、油,560 ℃)。主油缸销轴表面电镀总厚度为0.046~0.056 mm,其中铜层为0.030~0.035 mm,镍层为0.015~0.020 mm,铬层为0.008~0.012 mm。主油缸销轴的化学成分和力学性能应符合GB/T 3077-2015《合金结构钢》要求。

2)主油缸眼板的安装及精度要求。主油缸为保证左右片体的开启效果,必须保证泥舱前后主油缸轴线为2条平行的直线,并且左右两侧必须在同一轴心线,因此需控制好主油缸眼板的安装精度。主油缸眼板示意图见图6。

图6 主油缸眼板示意图

主油缸眼板在分段阶段完成装配工作,分段焊接时需控制好焊接变形量,眼板变形最大允许值为±2 mm。

主油缸眼板的定位至关重要,根据图纸要求,利用经纬仪、全站仪等精控仪器,进行找点划线,再次确认定位尺寸符合要求后,将眼板支座移动到位置,点焊焊接,并调整其横向、纵向的水平,直到符合施工要求后焊接。具体的焊接顺序及方式要按照焊接工艺规程施工,必要时可增加相应的临时加强支撑防止其变形等情况。装焊完工后对其再次进行测量,直到符合尺寸定位要求。

左右片体主油缸舱内眼板支座精准定位安装完工后需检验是否在同一轴线上,左右片体的耳板偏差控制在±1 mm内且不得偏向。

主油缸眼板支座在前后方向上也需精准定位安装,要求在同一轴线上。主油缸安装后,其横向最大允许偏差为±5 mm。

3)焊接要求。为确保焊接质量并控制结构变形,船厂需编制焊接工艺规程,还需进行焊接工艺认可试验。焊接材料的熔敷金属和焊接接头的力学性能不得低于母材的规定值,手工电弧焊应采用低氢焊条。

焊缝应平顺光洁,没有气孔、夹渣、裂纹等缺陷。焊后48 h,焊缝应进行100%无损探伤。超声波检测达到CB/T 3559-2011《船舶钢焊缝超声波检测工艺和质量分级》标准的I级要求,磁粉检测达到CB/T 3958-2004《船舶钢焊缝磁粉检测、渗透检测工艺和质量分级》标准的I级要求。抽查10%~20%进行射线探伤,射线检测达到CB/T 3558-2011《船舶钢焊缝射线检测工艺和质量分级》标准的I级要求。

4)主油缸眼板镗孔。左右2个片体合龙到位后,拉线检验前后主油缸眼板和左右油缸眼板的精度要求在允许的范围之内。

精度检验合格后,对主油缸眼板进行镗孔。由于本船主油缸销轴的长度大于主油缸舱的空间,因此需在主油缸舱相应的结构上开临时工艺孔,以便架设镗孔用的镗排。

5)主油缸吊装。主油缸眼板镗孔完成并检验合格后,进行主油缸吊装。主油缸吊装到位后,根据厂家的图纸要求或在厂方的指导下进行安装固定,并将相应的管子连接好。

6)施工注意点。

(1)艏艉主油缸眼板在左右片体间的间距必须保证一致。

(2)艏艉主油缸眼板在左右片体的对线校准工作需同时进行。

(3)在眼板发生不可避免但在允许值内的变形时,必须保证左右片体和艏艉油缸眼板变形的同向,即艏艉油缸眼板在左右片体间的连线永远为平行线。

(4)艏艉主油缸眼板要保证同轴同心。

4 结束语

主油缸的安装是决定开体船2个片体能否开启和闭合的关键工程。在船舶设计阶段,需要充分考虑主油缸安装的空间要求和精度要求,施工单位需严格按照图纸和工艺施工。在施工过程中,需加强船体和密封体的精度控制。由于前期准备很充分,严格按照要求执行了精度控制,4 200 m3开体耙吸挖泥船的主油缸在吊装时一次性安装到位,未出现需要修割或开刀的现象,为类似项目的建造积累了经验。