三桩吸力筒风机基础总段吊装分析

2022-07-25林汉城陈伶翔

林汉城, 陈伶翔

(招商局重工(江苏)有限公司,江苏 海门 226100)

三桩吸力筒风机基础是当前风电基础中最为先进的一种,主要分为过渡段、导管架体、吸力桩,采用负压式吸力筒吸附在海床上作为水深为40 m左右区域风力发电塔基础结构物[1]。三桩吸力筒导管架基础是风机塔筒在海上的基础结构物,总高在83~91 m之间,约有30层楼高,总质量1 900~2 300 t,由吸力筒(3个,每个直径为10~15 m、高18~22 m)、上部导管架(高55 m)、过渡段(高约5 m)组成。导管架共布置3层斜撑。上部导管架与吸力筒通过焊接固定。

该项目现有9台8 MW机型导管架式风机基础总段结构需要进行起吊翻身作业,导管架基础与结构过渡段分别采用双A型吊码和A型吊码与主吊缆连接。为了保障吊装方案安全可靠、吊装翻身作业过程安全顺利,保证导管架结构、过渡段结构、主导管双A型吊码构件及过渡段上新增A型吊码的结构强度满足规范要求,现针对风机基础总段进行吊装翻身作业过程分析与结构强度校核,验证各机位导管架基础总段翻身吊装作业步骤与顺序的合理性。

1 吊装方案设计与分析

1.1 吊装方案流程

导管架由主导管、斜撑导管组成,其中双斜竖向主导管3根;斜撑导管18根,分3层,均为X形布置,斜撑导管架;上宽17 m、下宽30 m;过渡段由主钢管和箱梁等构件组成,高度约4 m,宽度约17 m。

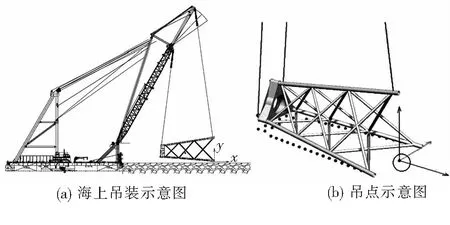

风机基础总段翻身吊装方案示意图如图1所示,吊装流程自导管架基础总段水平抬升开始,至安全高度后绞车停止并保持一定静止时间,以模拟导管架总段释放向上动能至整体静止状态。通过前后绞车以适当速度同步收紧/释放吊索,使导管架基础总段开始绕全局坐标系y轴旋转90°至竖直状态,再次停止绞车动作,并保持足够长的时间,以模拟导管架基础总段释放整体转动动能直至静止,最后前后绞车同时以合适速度释放吊缆,将导管架总段下落至地面结束。导管架基础总段吊装翻身时间流程如表1所示。

图1 风机基础总段翻身吊装方案示意图

表1 导管架基础总段吊装翻身时间流程

翻身吊装各作业阶段时间长度需满足以下3点要求[2]。

1)尽可能降低绞车收缆/放缆的速度,以降低导管架基础总段的运动加速度,降低主吊缆上最大张力,确保吊装过程及翻身过程的安全。

2)保证导管架基础总段水平抬升高度满足导管架翻身旋转过程中主桩腿下端离地面最小安全距离要求。

3)在缺少防风绳或地面恒张力绞车等姿态辅助控制系统的情况下,应在导管架基础总段旋转翻身前、后留出足够的时间,保证导管架基础总段释放动能至完全静止状态,再进行下一阶段作业过程,以减小绞车、吊缆系统受到的惯性载荷,确保吊装翻身过程安全。

不同机位的导管架基础总段具有不同的质量、重心位置及惯性分布,因此吊机绞车的运行时间、收缆/放缆速度及启停时间应单独设置,以保证吊装过程安全可靠。

1.2 吊装流程及载荷分析

采用3 000 t浮吊提供的3个吊点布置吊缆,采取适当的起吊步骤与抬升、翻转速度,使得导管架基础总段完成过渡段向上90°翻转,最后呈直立状态稳定下落直至落地。整个分析过程按照DNVGL-ST-N001《海上作业和维护》的要求完成。其中,主导管桩腿处吊点编号为LFA,过渡段的2处A型吊码位置的吊点分别编号为LFB与LFC。

3处吊点对应的吊机绞车在水平抬升、翻转、落地过程中采用不同的收缆/放缆速度,保证导管架基础总段在整个吊装翻身过程中保持尽可能小的运动加速度,以确保3处吊缆上的张力幅值的改变速度尽可能平缓,保障吊装过程安全顺利完成。

吊装流程分析在SIMA软件中完成,通过建立吊机吊缆出绳位置节点,并设置绞车运行时间过程,模拟吊装翻身作业过程中吊机运行情况。同时建立导管架基础总段模型,设置正确的质量及惯性分布数据,并按实际吊装布置方案设置吊点,采用刚度及弹性数据与实际吊缆一致的吊绳单元模拟吊缆连接。分析过程中导管架基础总段的受力与运动情况由软件计算得到。

基础总段导管架1号主导管桩腿末端的端点为A点,导管架基础总段在吊装翻身过程中,8 MW风机基础总段结构强度分析载荷如表2所示。

表2 8 MW风机基础总段结构强度分析载荷

1.3 导管架结构强度分析

为了分析导管架基础总段结构吊装翻身过程中在重力、运动加速度、吊缆拉力作用下的应力与变形情况,需要对风机基础总段结构进行结构强度分析。整个吊装翻身分析过程仅考虑导管架基础总段自身重力、运动中加速度带来的惯性力及吊机绞车拉力载荷[3]。分析过程假定处于良好天气条件下进行,不考虑吊机发生运动与位移,不考虑吊绳及导管架总段上受到的风载荷。

分析过程采用准静态方法,导管架基础总段吊装分析模型见图2,在有限元模型中,导管架结构单元尺寸为200 mm,过渡段结构单元尺寸为150×150。过渡段结构与导管架结构连接位置采用Rigid-Link单元连接,以确保两部分结构的载荷与变形协调一致。将其分别移动至吊装翻身过程中的0°、45°、90°位置,约束其吊点处的位移自由度,施加以重力加速度乘以系数模拟的吊装过程总体载荷,来计算总段结构的应力及变形情况。

图2 导管架基础总段吊装分析模型

导管架主体结构所采用的钢板为高强度海洋工程结构用钢,导管架采用DH36型钢,导管架节点加厚处部分采用DH36-Z35型钢。

在导管架基础总段的吊装翻身过程结构强度分析中,基于DNV-OS-C201《挪威船级社 海洋工程》的要求,采用WSD设计衡准评估结构强度。在吊装翻身过程中,上述各类结构的最大应力值应满足以下公式:

σmax≤βη0σe,

(1)

式中,σmax为强度分析结果中结构最大应力,σe为结构屈服应力,β为许用安全系数,η0为结构强度许用应力系数。

风机基础总段的过渡段结构采用的材料为DH36或EH36级高强钢,对应结构屈服应力σe为355 MPa,当强度分析结果中各类结构的最大应力值σmax≤ 1.0×1.0×355 MPa时,结构安全。对风机总段的导管架结构,分析过程采用梁单元建立模型[4],使用API-WSD 2005《美国石油协会 工作应力设计》(以下简称《应力设计》)对主导管及斜撑钢管结构在惯性力、吊缆拉力等载荷作用下的弯矩、轴向力、剪力进行计算,按照规范标准要求进行各类载荷综合作用下的结构强度分析,由分析软件自动完成。依照《应力设计》强度衡准条件,当利用率系数小于等于1时,主导管架结构安全。

2 分析结果

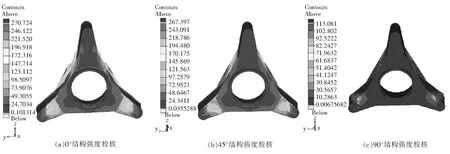

吊装翻身过程中,主导管架以及过渡段在0°、45°、90°时结构强度校核结果如图3和图4所示。图3中数据为利用率系数,图4中数据为应力。结果表明,风机基础导管架结构及过渡段结构均满足结构强度要求,吊装方案安全。

图3 主导管架在0°、45°和90°时结构强度校核结果

3 结束语

针对8 MW机型的三桩吸力筒风机基础总段翻身吊装作业过程及吊装方案进行有限元分析,结果表明:① 8 MW三桩吸力筒风机基础总段翻身吊装方案及吊点布置合理,能顺利实现作业目标;② 作业过程中,主导管架结构具有足够的结构强度,整体刚度良好,自水平抬升至开始翻身过程中,主导管架结构会出现一定的弹性变形,但翻身完成后,导管架结构会恢复原有尺寸,整体结构安全;

图4 过渡段在0°、45°和90°时结构强度校核结果图

③ 翻身吊装作业过程中,过渡段结构具有足够的结构强度,未发现影响结构安全的应力集中或局部屈服情况。