某船用发电柴油机油液监测案例分析

2022-07-25任凤华吴善跃王嘉志

任凤华,吴善跃,吕 跻,王嘉志

(92957部队,浙江 舟山 316000)

据统计,柴油机80%的失效故障与润滑系统问题有关,而润滑系统问题多半是因为油品污染引起的,其中又以水污染较为普遍[1]。润滑油进水会破坏油膜,从而降低润滑效果,增加机械异常磨损,同时可加速有机酸对金属摩擦副的腐蚀,破坏油品添加剂的效能,严重的可直接导致柴油机拉缸抱瓦甚至整机报废。

1 基本信息

1.1 油样信息

此次装备监测对象为某船用发电柴油机,其润滑系统采用“干式曲轴箱”式,即柴油机单独设有循环油柜。润滑过摩擦介质后的滑油经曲轴箱进入循环油柜,循环柜起储存循环油量的作用,当柴油机工作时,通过滑油泵再将循环柜中的滑油抽送到机器各润滑部位。

滑油使用牌号为通用柴油机润滑油,滑油取样工作采用油液专业取样器,取样位置为油底壳液面高度一半略下的深度,取样时机为机器运转停机后30 min内。取样时机器使用时间18 342 h,滑油使用时间216 h。

1.2 监测技术信息

油液监测技术包括润滑剂分析和磨损微粒分析2大技术领域。前者通过监测由于添加剂损耗和基础油衰变引起的油品物理和化学性能指标的变化程度,来检测机械设备的润滑状态和识别机器因润滑不良引起的故障;后者通过对油中携带的磨损微粒的大小、形貌、材质和数量等进行观测,来实现对机器摩擦状态的有效监测和诊断。

理化性能分析项目主要包含油品的衰败、添加剂的损耗以及油液污染。常规检测项目有:①水分检测,仪器配备有爆裂法快速水分分析仪、KF库伦滴定法精密水分分析仪;②黏度检测,仪器配备全自动运动黏度测定仪;③闪点分析,仪器配备全自动开口闪点测定仪。

磨粒分析内容包含磨粒成分、质量分数、尺寸大小、几何形貌等。常规检测项目有:①光谱分析,仪器配备原子发射光谱仪;②铁量分析,仪器配备金属磨屑测量仪;③铁谱分析,仪器配备分析式铁谱系统。

2 案例监测过程

2.1 油液监测与故障诊断

根据监测诊断工作大纲规定及船舶柴油机润滑油监测技术要求,我单位对送检的发电柴油机润滑油样品进行了水分检测、黏度检测、闪点分析、原子发射光谱分析、铁量检测与铁谱分析等检测。检测结果为:

1)水分检测正常。油样水分含量测定为0.07%,依据GJB3714-99《舰艇主要润滑油换油指标》规定,水分含量不应大于0.2%,因此水分含量判定正常。

2)黏度检测正常。油样100 ℃运动黏度测定为12.18 mm2/s,依据正常换油指标规定,100 ℃柴油机油运动黏度变化率不应超过±20%,而新油黏度正常范围为12.5~14.5 mm2/s,因此油样黏度判定正常。

3)闪点检测正常。油样开口闪点值测定为210 ℃,依据正常换油指标规定,柴油机油开口闪点值不应低于180 ℃,因此油样闪点判定正常。

4)铁谱检测正常。通过谱片制作、显微镜观测分析,未见油样中存在明显异常的磨损颗粒。

5)光谱检测异常。油液光谱分析数据如表1所示,其中钠元素含量为1 422 μg/g,数值偏高。

表1 油液光谱分析数据 μg/g

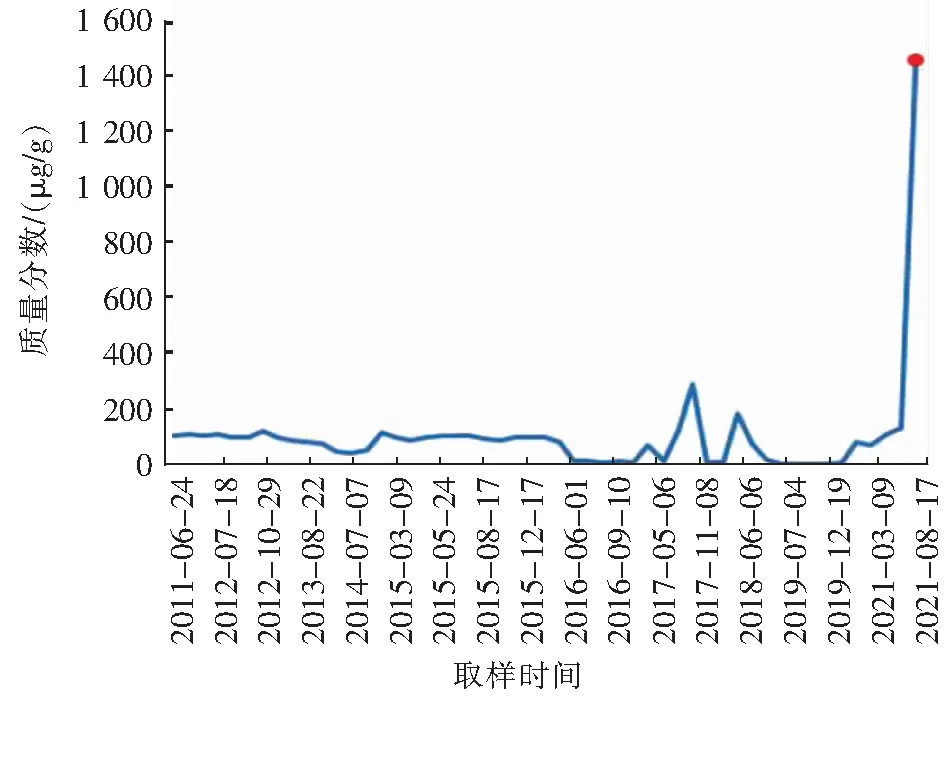

将历次光谱分析的钠元素浓度值与取样时间制成曲线图,得到钠元素历史监测数据如图1所示,相比历史监测数据,钠元素含量明显陡增。

滑油水分检测正常,但钠元素含量异常增高。柴油机在工作运行中,混进滑油的水分因为存在蒸发现象,而容易导致油样水分含量检测正常但污染物元素含量动态增加的现象[2],钠元素又属水污染特征元素之一,因此怀疑该发电柴油机润滑系统存在水源泄漏问题。为进一步确定水源类型、缩小故障排查范围,对另一污染特征元素镁进行了数据趋势分析,得到镁元素历史监测数据如图2所示,结果显示镁元素变化趋势稳定,未见明显增长。根据文献[2]的研究结论,钠元素含量升高、镁元素含量正常的油液特征,大概率为冷却水污染问题(冷却水中添加的缓蚀剂原液主要为钠盐成分,镁元素含量较低)。

图1 钠元素历史监测数据

图2 镁元素历史监测数据

综上分析,诊断结论为该发电柴油机润滑系统可能存在冷却水泄漏问题,但水分泄漏强度有限导致其在柴油机工作运行中不断被蒸发,柴油机各摩擦副组件目前尚未发生严重磨损。对船方提供的意见建议为:①立即停用存在隐患的发电柴油机;②对该柴油机可能存在冷却水泄漏的部件进行状态检查,重点排查汽缸套内外壁、汽缸套密封圈、汽缸盖、汽缸垫等部位;③排查故障完成后更换润滑油,做好后续跟踪监测。

2.2 问题排查与故障修复

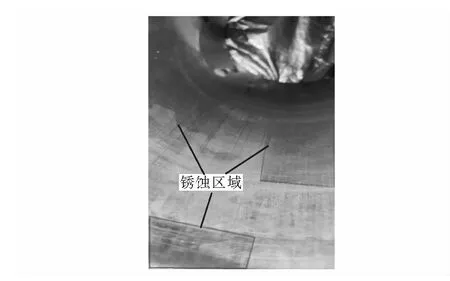

船方根据我单位的诊断意见,立即停用了机器,同时开展柴油机各系统部件的问题排查。首先检查了滑油冷却器、热交换器及增压器滑油冷却系统等柴油机附属部件,结果显示均完好。然后将各缸喷油器拆卸掉,利用工业内窥镜检查,发现缸套内壁无穿孔迹象,但有4个缸套内壁存在明显锈蚀痕迹,怀疑水分是由汽缸盖泄漏进汽缸内,汽缸套内壁图如图3所示。遂将各缸缸头拔起,检查了各缸汽缸垫的密封状态,并对所有汽缸盖进行了泵压试验。检查结果为:汽缸垫无损坏,但有6个缸头泵压不保压,其中3个存在明显渗水。根据以上现象,基本可以断定汽缸盖内部出现了裂纹,柴油机工作时缸头水套内的冷却水经由裂纹处渗漏进汽缸和油底壳内,导致油液检测异常。汽缸盖正、反面图如图4所示。

后来,船方对问题缸头和缸套进行了全部更换,滑油也进行了换新,并在新换滑油使用50 h和80 h后,组织了2次取样送检。监测结果为:水分含量均正常,钠元素含量分别为99.8 μg/g、116.7 μg/g,钠元素质量分数恢复至历史正常水平,且变化趋于稳定,证明该柴油机冷却水泄漏问题已彻底得到解决。

图3 汽缸套内壁图

图4 汽缸盖正、反面图

3 结束语

在某发电柴油机润滑油定期监测中,本案例通过多种油液监测技术手段、数据综合研判分析,准确诊断出水污染特征之一的钠元素含量异常偏高问题,并指导船方针对性展开问题排查,快速定位了汽缸盖内部裂纹导致水分渗漏的故障源,通过更换缸头、滑油换新等措施,及时排除了柴油机故障隐患,有效遏制了问题的持续劣化,避免重大装备事故的发生。

当前,船舶任务形势日趋复杂严峻,装备使用强度不断加大,而发电柴油机作为全船电力系统的关键首要部件,其性能状态的好坏直接影响全船的生命力与战斗力。定期开展油液监测工作,可及时了解掌握发电柴油机润滑和磨损状态的信息,准确诊断柴油机磨损故障的类型、部位和原因,指导船方科学组织发电柴油机的状态维修和润滑管理,从而预防装备重大事故的发生,为巩固提高船舶生命力和战斗力提供有力保障。