制丝加工过程烟叶损耗监控模型的建立及应用

2022-07-25王中山赵静宜杨正军宋世强

王中山,赵静宜,杨正军,宋世强

(贵州中烟工业有限责任公司 遵义卷烟厂,贵州遵义 563000)

在竞争日益激烈、市场趋于饱和的今天,卷烟加工企业实现降本增效不仅为企业生产节约更多的资源,更是保障了企业的可持续性发展。目前,行业先进企业的烟叶成本占物耗成本总额构成达60%左右,可见烟叶损耗控制对卷烟制造企业的重要性。烟叶作为农产品的一种,其损耗涉及田间管理、烟站初烤、打叶复烤、仓储醇化、制丝加工、卷制包装等从农作物到成品卷烟的全过程[1]。而制丝加工,是把醇化后的烟叶加工成合格的卷烟烟丝过程,需要经过一系列高强度的生产工艺流程,该环节的烟叶损耗控制尤为重要[2]。摸清制丝加工过程烟叶损耗原因,定期对烟叶损耗情况进行测试和分析,逐步实现结果控制模式向预防性监控方法转变,精准控制烟叶损耗,从而实现“零浪费”的精益加工目标。

1 问题分析

对于制丝加工过程烟叶损耗的管控,因为以下几个问题的原因,变得颇为困难。

(1) 工艺流程复杂。制丝生产线从投料到成品烟丝,要依次经过烟片预处理、加料、切丝、膨胀干燥、掺配加香6 个生产段的18 个生产工序,工序之间以振动输送机、皮带输送机和贮柜联接,路径长、工序多、流程复杂,烟叶损耗管控效果不理想。

(2) 加工过程强度大。从烟叶原料变为成品烟丝的过程,加工温度高、加工时间长,需要采取切刀、滚筒、耙钉、负压、蒸汽等多种形式相结合的方式,来减轻杂气和刺激性、彰显卷烟香气风格、改善感官舒适性等目的。而烟叶的耐加工性有限,高强度的加工过程造成造碎损耗较多,损耗原因难以明确。

(3) 加工品质要求高。烟叶在经过不同的工序加工后,都有特定的温度和水分范围要求;不符合质量要求的烟叶和烟末、烟梗、杂物等都需要在生产线上剔除。设备加工过程涉及料头料尾等非稳态时间、加水加蒸汽、加香料糖料等难以量化的因素,指标收集测试困难。

(4) 烟叶损耗测试指标单一。制丝投料往往是成批次、多等级的配方烟叶,一般情况下用成品烟丝和投料烟叶质量的比值(无外掺物情况,有外掺物时按比例折算),计算制丝过程的出丝率指标。一批次烟叶加工完成一般至少需要10 h,指标存在滞后性,且无法快速、准确地判断出现问题的工序或设备。

2 测试设计

采取分段测算、指标对比分析等方法,将过程参数监控、质量指标分析、剔除物统计等相结合,定期对制丝生产线进行烟叶损耗专项测试,实时对生产过程烟叶损耗关键指标进行监控。

2.1 计算口径设计

制丝过程中,从原料烟叶投入到成品烟丝产出物料质量的损失,称之为过程损耗。对制叶丝过程中过程损耗类别进行确认,划分为工艺损耗和加工损耗两类。工艺损耗,是在稳定的制丝过程中,为满足工艺技术和产品质量要求,专门进行筛分、风选、除杂及特殊工艺要求等加工环节的剔除物物料损耗,如碎末、碎片、梗(签)、杂物等可以人工接出进行称量计算的;加工损耗,是过程消耗中除去工艺损耗部分的物料损耗,如筒体黏附、设备积尘、通道清洁等无法彻底根除的有形和无形的损耗。

物料质量是指物料通过电子皮带秤等计量装置直接读出的质量值,也称工序质量。为消除含水率带来的差异,根据此工序物料实际含水率,将物料质量统一按12.0%的标准含水率[3]折算后的质量,称为工艺质量或标准质量。

不同水分条件下的投入产出出丝率,是产出烟丝质量与投入烟叶质量的比值,这种出丝率计算方式不考虑工艺消耗,同时是在不同水分的情况下直接的计算结果。相同水分条件下的投入产出出丝率,是产出烟丝质量与投入烟叶质量在12%的水分条件下的比值,这种出丝率计算方式也不考虑工艺消耗,但消除了含水率差异带来的误差。工艺出丝率,是指过程工艺损耗与产出烟丝质量之和,与投入烟叶质量在12%的水分条件下的比值,主要用来衡量过程加工损耗情况。

2.2 专项测试设计

在生产运行、质量控制、计量保障等处于正常水平的条件下,以电子皮带秤等在线计量设备为节点,对制丝加工过程进行烟叶损耗监控段的划分。以计量设备前的在线红外水分仪为依据,将计量出的工序质量统一换算成工艺质量;无水分仪的位置,采取烘箱法[4]进行离线水分检测。

(1) 根据实际生产情况和损耗监控经验,确定并统计出烟叶损耗专项测试所需的物料质量和水分的模型。

烟叶损耗专项测试各关键点物料质量及水分监控见表1。

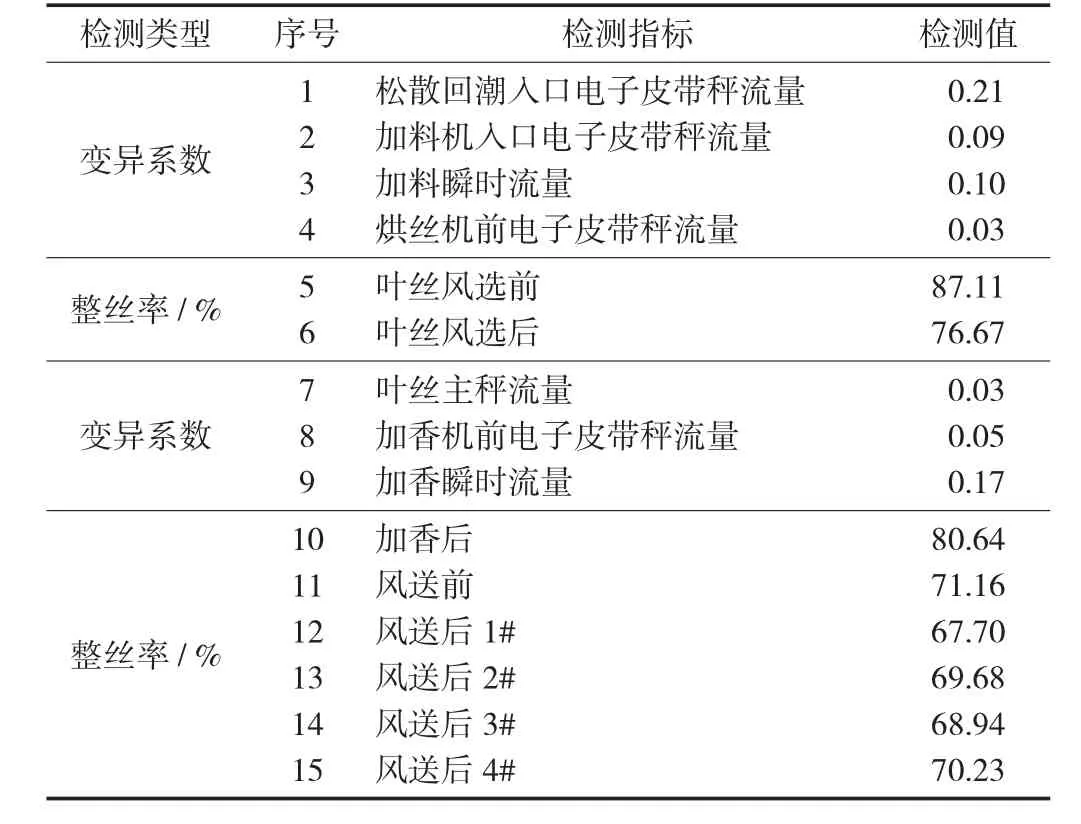

(2) 根据实际生产情况和质量管理要求,确定出烟叶损耗专项测试需统计的流量变异系数、整丝率[5]等质量指标的模型。

烟叶损耗专项测试质量指标监控见表2。

表2 烟叶损耗专项测试质量指标监控

2.3 实时监控设计

运用MES 系统、集控系统的数据收集分析功能,确定并统计出烟叶损耗专项测试所需的在线数据监控种类。

在线关键点工序质量及水分监控见表3。

表3 在线关键点工序质量及水分监控

3 应用分析

3.1 专项测试分析

3.1.1 分段分析

(1) 烟叶预处理段。实际进入松散回潮的烟叶工艺质量为4977.75 kg,光谱除杂后电子皮带秤工艺质量为4973.43 kg,两者工艺质量相差4.32 kg,直接损耗为0.09%,包含了工艺损耗和加工损耗;但加工过程中剔除物的工艺质量为3.59 kg,实际相差0.73 kg,实际损耗为0.02%。

(2) 加料切丝段。加料前电子皮带秤工艺质量为4976.08 kg,烘丝前电子皮带秤工艺质量为4842.78 kg,工艺质量相差133.30 kg,直接损耗为2.68%,包含了工艺损耗和加工损耗;但加工过程中剔除物的工艺质量为147.03 kg,实际相差13.73 kg,实际损耗为0.28%。

(3) 烘丝风选段。烘丝前电子皮带秤工艺质量为4842.78 kg,叶丝主秤电子皮带秤工艺质量为4754.90 kg,工艺质量相差为87.88 kg,直接损耗为1.81%,包含了工艺损耗和加工损耗;但加工过程中剔除物的工艺质量为51.13 kg,实际相差36.75 kg,实际损耗为0.76%。

(4) 掺配加香段。叶丝主秤电子皮带秤工艺质量为4754.90 kg,加香电子皮带秤工艺质量为4556.34 kg;工艺质量相差为198.56 kg,直接损耗为4.18%,包含了工艺损耗和加工损耗;但加工过程中剔除物的工艺质量为194.29 kg,实际相差4.27 kg,实际损耗为0.09%。

3.1.2 出丝率分析

投入烟片质量与产出烟丝质量的比例,即松散回潮电子皮带秤累计质量与叶丝主秤电子皮带秤累计质量的直接比值,得出不同水分条件下的投入产出出丝率为94.9%;将两者在12%标准水分条件下的直接比值,即相同水分条件下的投入产出出丝率为95.5%,说明投料烟叶的水分对出丝率有一定的影响。

在制丝加工过程中,因产品质量要求而产生损耗的环节有除杂剔除、加料前筛分、切丝前筛分、烘丝干头干尾、风选剔除和测试取样等,将此部分的工艺质量扣除,得出工艺出丝率为98.9%,则生产过程加工损耗即为1.1%,应围绕降低加工损耗目标采取相应措施;工艺出丝率与相同水分条件下的投入产出出丝率之差即工艺损耗为3.4%,应在满足质量要求的基础上,找寻是否存在过度剔除或不必要的浪费等情况进行纠正,以合理控制工艺损耗。

3.1.3 质量指标分析

松散回潮工序、加料工序、烘丝工序、掺配工序叶丝主秤和加香工序的流量变异系数都能满足2016 版《工艺规范要求》,说明以上工序的流量控制稳定,计量效果良好。

叶丝经过二级柔性风选后整丝率降低10.44%,应从烘丝出口物料状况和风选造碎方面进行分析;叶丝加香后经过了烟末筛除,整丝率上升3.97%;叶丝贮丝后、风送前整丝率降低9.48%,贮丝柜出料过程造碎较大,应针对底带与出料拨棍速度匹配、拔钉的长度和密度、拔钉与底带之间的距离等方面进行优化。烟丝经风送至卷烟机料斗整丝率均下降,平均下降2.02%;4#风送距离最近,1#风送距离最远,整丝率的下降与烟丝风送的距离相关,应适时优化风速降低烟丝造碎。

3.2 实时监控效果分析

通过对制丝加工过程烟叶损耗关键点的工序重量和水分进行实时监控、分析,可进一步实时得出相应的工艺质量、直接损耗并进行监控。例如,烟叶预处理段直接损耗0.1%以下、加料切丝段直接损耗为3%以下、烘丝风选段直接损耗为2%以下,掺配加香段直接损耗为4.5%以下,可视为制丝加工过程各工段烟叶损耗暂无异常。

根据实际生产情况和损耗监控经验,可将长期正常生产的数据归类总结,设定出分级预警区间并自动报警,出现报警时再启动专项测试进行排查。

4 结论

(1) 通过制丝加工烟叶损耗测试过程及结果分析,应针对影响较大的因素提出解决思路并拟定改进工作计划,通过测试、验证达到减少过程损耗量的目的。

(2) 当配方来料、设备配置、工艺路径或工艺要求等发生较大变化时,应重新启动烟叶损耗专项测试,并对调整实时监控模型的各预警值。

(3) 为加强烟叶损耗管控,技术部门应负责设计合理的产品工艺损耗,管理部门应负责设计合理的损耗定额,实施部门应负责制订各工艺段细化损耗指标。

(4) 今后,可针对卷制包装过程进行专项测试、针对卷烟机各点剔除率数据进行实时监控模型设计等,进一步加强烟叶损耗管控,提高企业效益。