某煤矿主井钢井架加固设计与计算

2022-07-23王辉

王 辉

(中煤西安设计工程有限责任公司,陕西 西安 710054)

0 引言

陕西省铜川市某煤矿于2015年永久关闭,矿井关闭后为妥善安置职工,实现再就业以及创新利用矿区工业生产空间和废旧设备设施,计划将该煤矿建设成为煤矿工业遗址公园。其中,主井井架作为公园中心标志性建筑予以保留。由于该井架建造年代久远,且大部分构件都处于露天环境、经受风雨冻融等自然环境侵蚀,大部分杆件锈蚀、腐蚀严重,部分杆件脆断、锈透,杆件连接节点处焊缝及螺栓均锈蚀严重。因此,需要对其进行整体加固处理,以满足规范要求[1-3]。

1 工程概况

该井架为单斜撑式钢井架,立架为框架式钢结构,斜撑为工字形梁柱组成的钢框架结构。该煤矿所在地抗震设防烈度为7度,设计地震分组为第三组,设计基本地震加速度0.10 g,场地类别为Ⅱ类。井架按乙类进行抗震设防,井架设计的安全等级为一级。按50 a重现期的基本风压值为0.35 kN/m2,按50 a重现期的基本雪压为0.20 kN/m2,考虑到本井筒作为回风井,封闭后对井架会产生负压,负压按0.5 kPa进行考虑。直径4.0 m的天轮两组,每组质量7.2 t,天轮中心标高30.00 m。钢丝绳最大静张力140 kN,最小钢丝绳破断拉力总和为1 173 kN,提升加速度a为0.5 m/s2。

根据建设单位提供的《陕西省铜川市某煤矿主井井架构件检测报告》和《陕西省铜川市某煤矿主井井架可靠性及抗震鉴定》,该井架钢材强度为Q235,考虑腐蚀损伤量后钢材强度取值依据国家标准《工业建筑可靠性鉴定标准》[4]建议主井井架钢材强度乘以0.8的折减系数。经现场外观检查,立架部分钢柱及柱间支撑等杆件连接节点处连接板锈蚀严重、焊缝及螺栓均锈蚀严重;斜架部分大部分连接节点处连接板锈蚀严重、螺栓锈蚀严重;天轮架部分杆件连接节点处连接板锈蚀严重。立架部分钢柱及柱间支撑等大部分杆件锈蚀、腐蚀严重,部分杆件脆断、锈透,杆件上积煤较多,腐蚀构件;斜架部分大部分杆件涂层皲裂、起皮,杆件锈蚀严重,个别杆件出现变形、弯折等现象;天轮架部分杆件锈蚀严重,大部分涂层皲裂、脱落,个别杆件出现锈透、脆断等现象。根据《工业建筑可靠性鉴定标准》对钢结构构件腐蚀和防腐情况评级要求,大部分构件评定等级都是C级。在现有荷载条件下,该井架鉴定单元可靠性等级评定为四级[5],即“极不符合国家现行标准规范的可靠性要求,已严重影响整体安全,必须立即采取措施”。该井架的整体抗震性能不符合《构筑物抗震鉴定标准》的要求,后续设计工作年限按30 a考虑。

2 井架结构加固原则与计算

钢井架为一变截面杆件组成的空间钢架结构,在设计时根据实际受力状态简化为空间杆系结构,并采用结构通用有限元软件Midas Gen(Ver.780)进行结构计算分析工作[6]。该软件是由韩国MIDAS公司开发的大型建筑结构通用有限元软件,能够进行线性与非线性静力分析、弹性动力时程分析、弹塑性动力时程分析、P-△分析、疲劳与断裂及屈曲分析等。

2.1 加固原则

主井井架属于工业遗址景观,要求对其进行修复改造,尽量保持原貌。根据《陕西省铜川市某煤矿主井井架构件检测报告》中给出的构件实际截面尺寸和钢材强度,对主井井架进行核算。在标高2.750 m、5.500 m、8.250 m处增设防过卷缓冲器装置,故对此3层横梁进行更换。在标高11.000 m处增设防撞梁及托罐缓冲绳装置,故在此层增加防撞梁并对横梁进行更换处理。根据鉴定结论,对井架实施所有连接节点板、螺栓及已失效的杆件进行更换处理,并考虑施工阶段的防护措施,对井架实施防腐措施重新涂装。

2.2 荷载工况与组合

本井架加固计算时考虑的荷载工况有恒荷载(井架自重及天轮自重)、活载、提升工作荷载、X向风荷载、Y向风荷载、断绳荷载(一根为断绳荷载,另一根为两倍工作荷载)、防过卷荷载、托罐缓冲荷载、防撞梁荷载。工程所在地抗震设防烈度7°,经计算分析可知,地震作用组合相对于断绳荷载组合设计的斜撑式钢井架,不起控制作用。

根据《矿山井架设计标准》[7]规定,该井架应按承载能力极限状态和正常使用极限状态,分别进行荷载效应组合,并取最不利的效应组合进行设计。本工程考虑荷载组合分别是提升工作荷载效应控制的基本组合、断绳及防坠制动荷载效应控制的组合、正常使用极限状态组荷载效应组合。

对于提升工作荷载效应控制的基本组合,荷载效应组合的设计值S1

(1)

对于断绳、防坠制动荷载效应控制的组合,荷载效应组合的设计值S2

(2)

对于正常使用极限状态组荷载效应组合,荷载效应组合的设计值S3

(3)

式(1)~(3)中,γG为重力荷载分项系数;γQi为第i个可变荷载分项系数;γw为风荷载分项系数;SGik为按永久荷载标准值Gk计算的荷载效应标准值;SQik为按可变荷载标准值Qik计算的荷载效应标准值;Swk为按风荷载标准值Wk计算的荷载效应标准值;ψCi为第i个可变荷载Qi的组合值系数;n为参与组合的可变荷载数量;SA1k(SA2k)为断绳荷载标准值A1k(A2k)荷载效应;ψw为风荷载组合值系数。

2.3 结构计算

井架结构计算采用Midas Gen(Ver.780)中梁单元建立有限元模型,共建立200个节点,335个单元。此种单元建立在铁木辛柯理论上[8],具有拉、压、剪、弯、扭变形刚度,每个节点有3个平动自由度和3个转动自由度。释放立架与防撞梁之间的Z向约束,将天轮梁简化为钢牛腿,并考虑剪切变形对天轮梁的影响,井架计算模型如图1所示。

图1 主井井架计算模型Fig.1 Calculation model of main shaft headframe

2.4 计算结果分析

2.4.1 承载能力极限状态下井架杆件应力

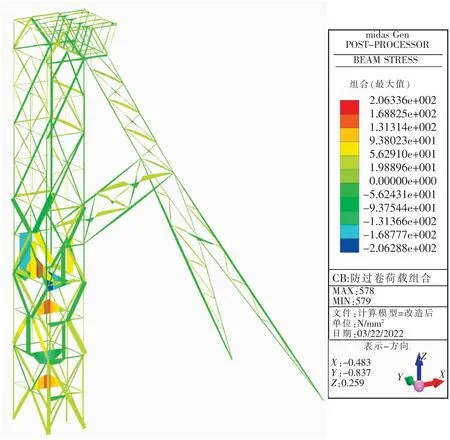

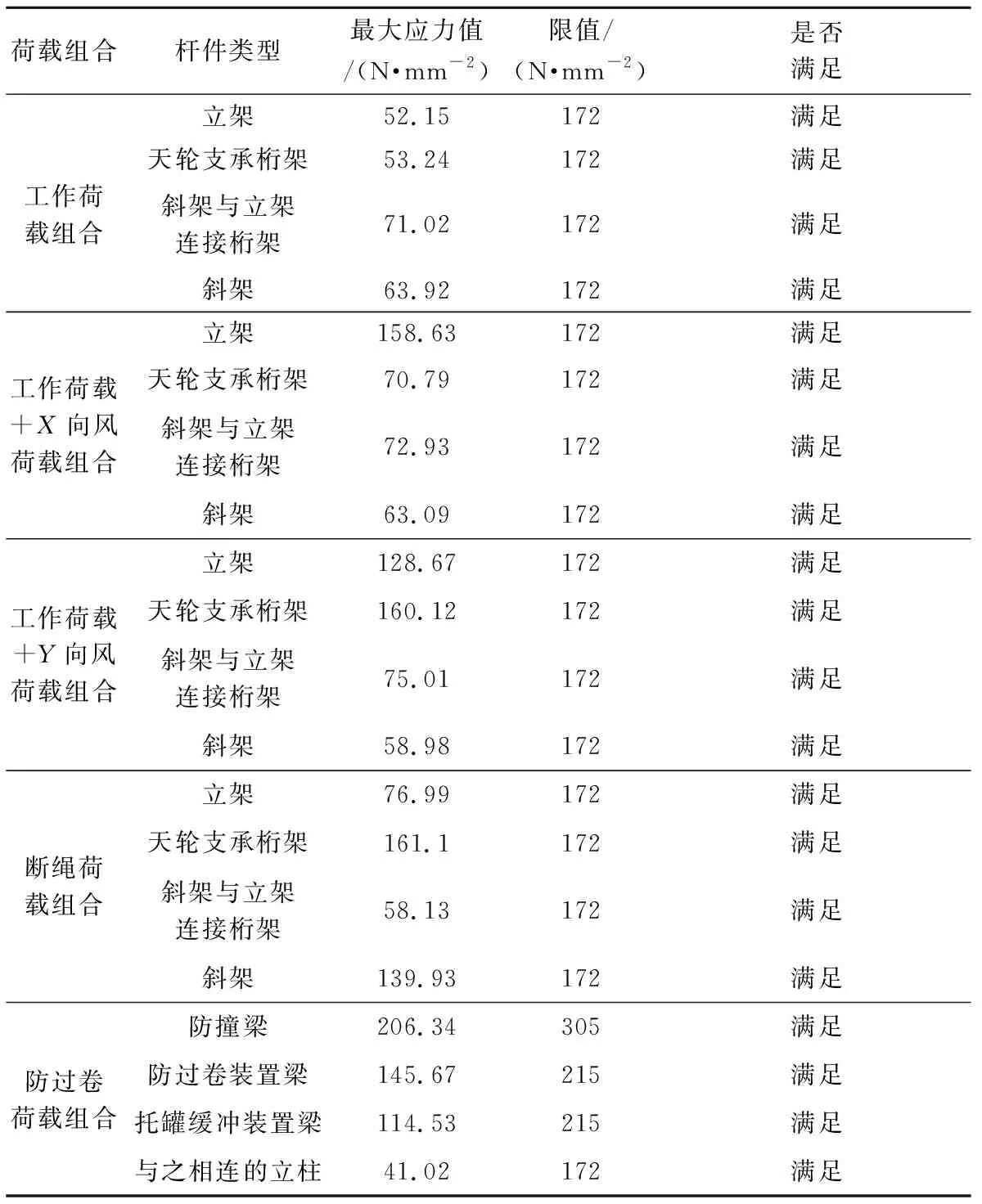

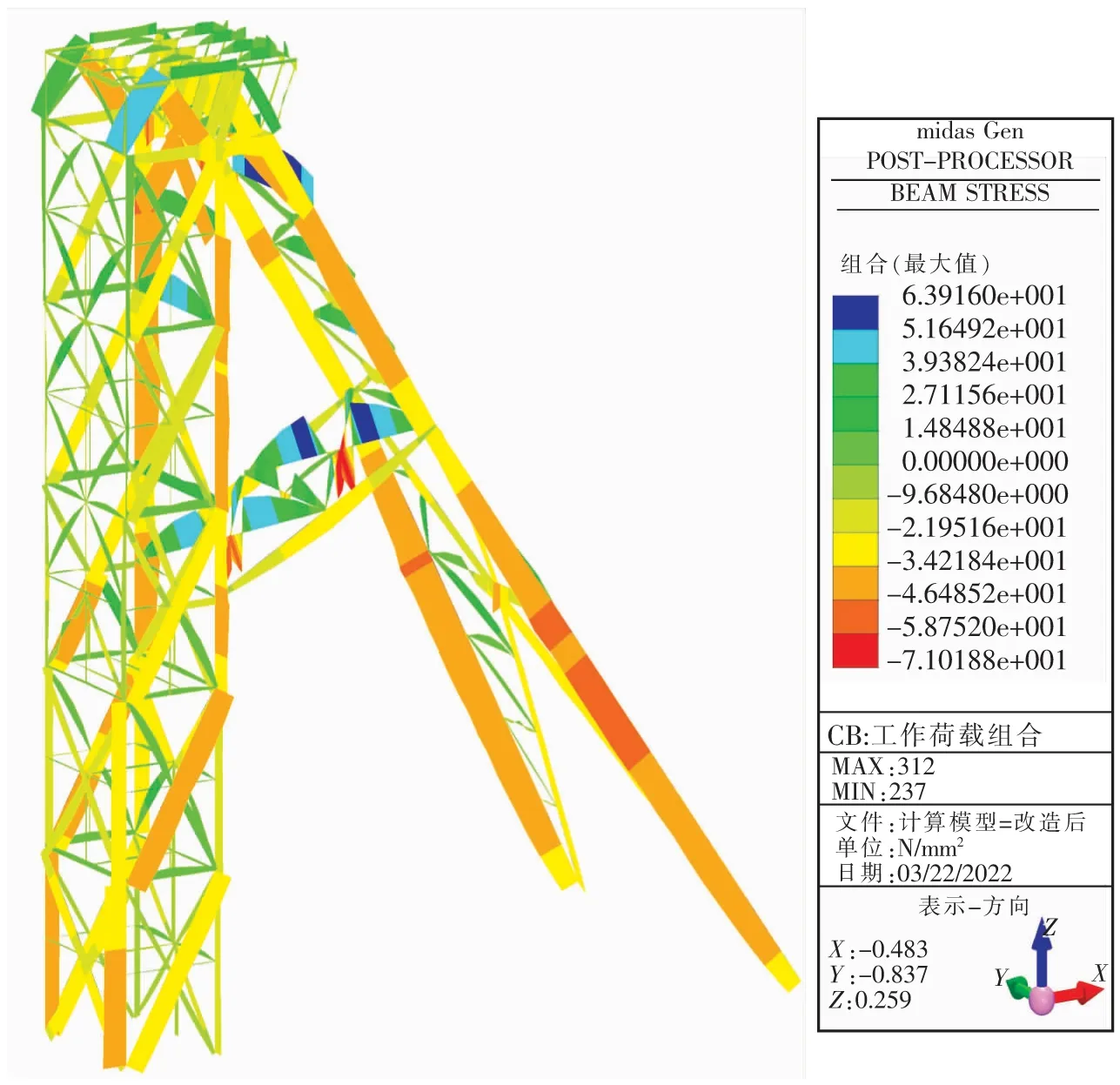

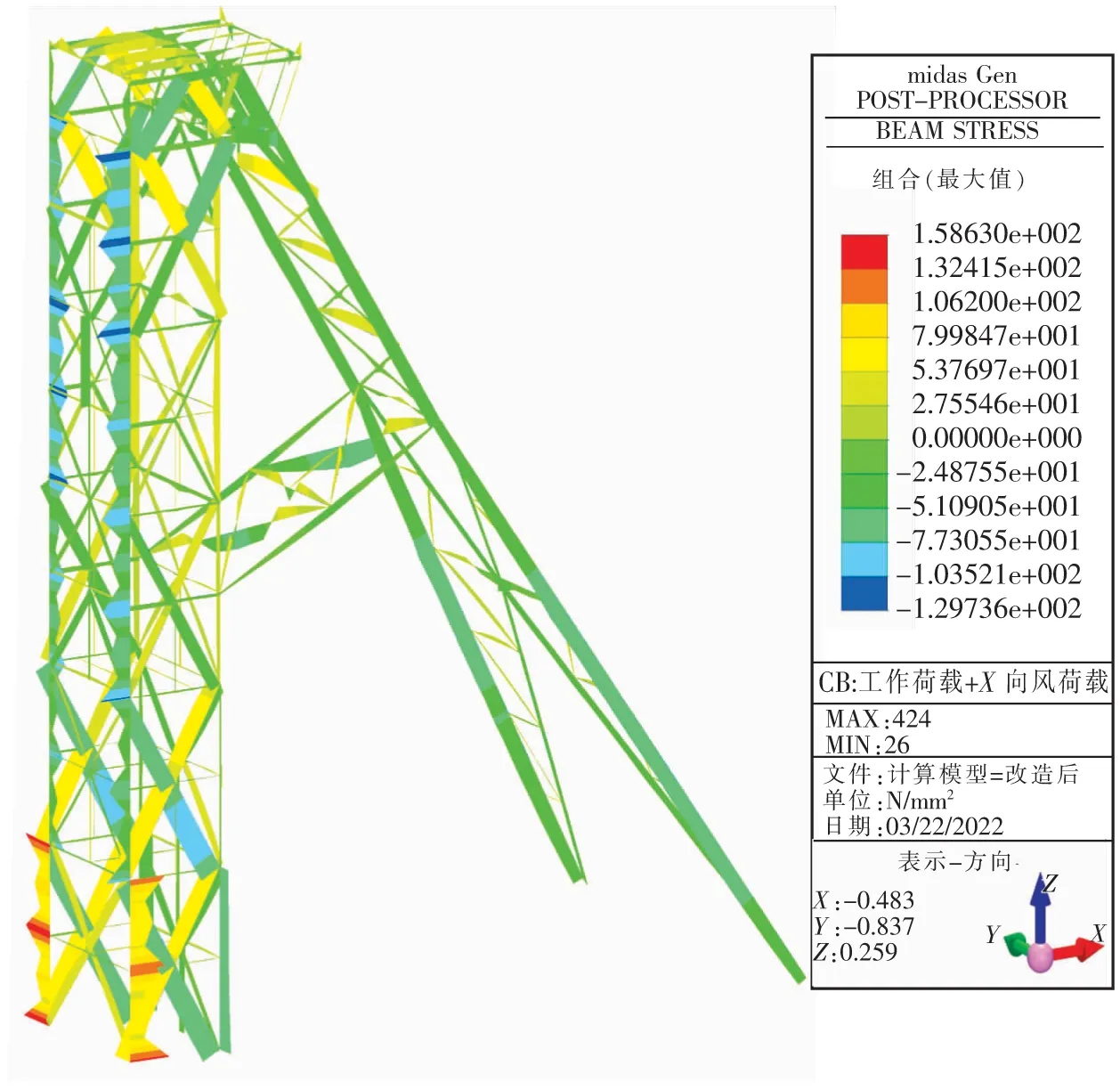

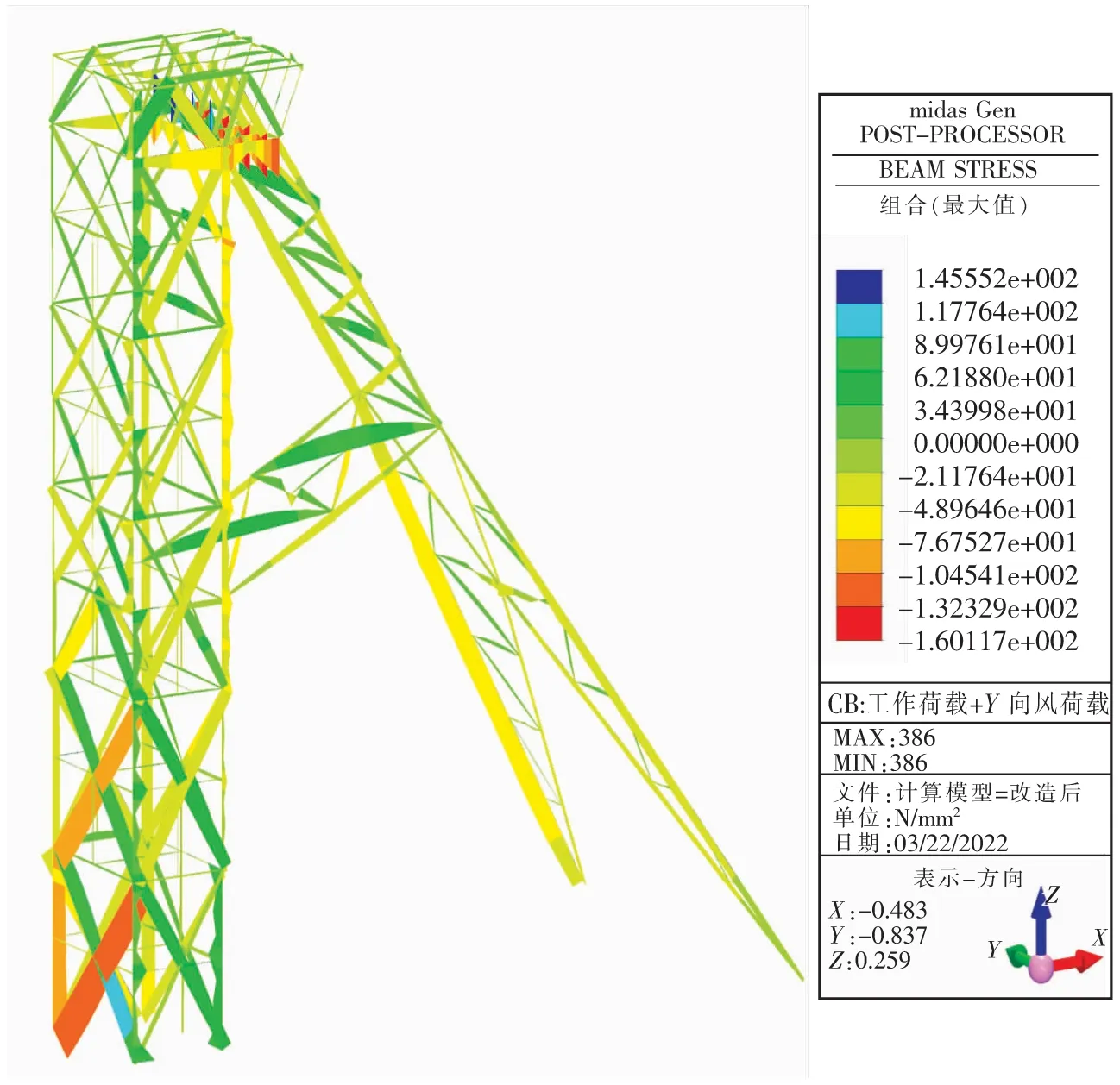

经过分析得知,在工作荷载组合下井架应力最大值为71.02 N/mm2,位于斜架与立架连接桁架237单元处,如图2所示。在工作荷载+X向风荷载组合下井架应力最大值为158.63 N/mm2,位于立架柱424单元处,如图3所示。在工作荷载+Y向风荷载组合下井架应力最大值为160.12 N/mm2,位于天轮支承桁架386单元处,如图4所示。在断绳荷载组合下井架应力最大值为161.1 N/mm2,位于天轮支承桁架340单元处,如图5所示。在防过卷荷载组合下井架应力最大值为206.34 N/mm2,位于防撞梁579单元处,如图6所示。各荷载组合下井架杆件的应力值见表1。

图6 防过卷荷载组合下井架应力云图 Fig.6 The stress cloud diagram of the headframe under the combination of anti-overroll loads

表1 各荷载组合下井架杆件的应力值Table 1 Stress values of headframe members under various load combinations

图2 工作荷载组合下井架应力云图Fig.2 The stress cloud diagram of headframe under working load combination

图3 工作荷载+X向风荷载组合下井架应力云图Fig.3 The stress cloud diagram of the headframe under the combination of working load and X-direction wind load

图4 工作荷载+Y向风荷载组合下井架应力云图Fig.4 The stress cloud diagram of the headframe under the combination of working load and Y-direction wind load

图5 断绳荷载组合下井架应力云图Fig.5 The stress cloud diagram of the headframe under the combination of broken rope loads

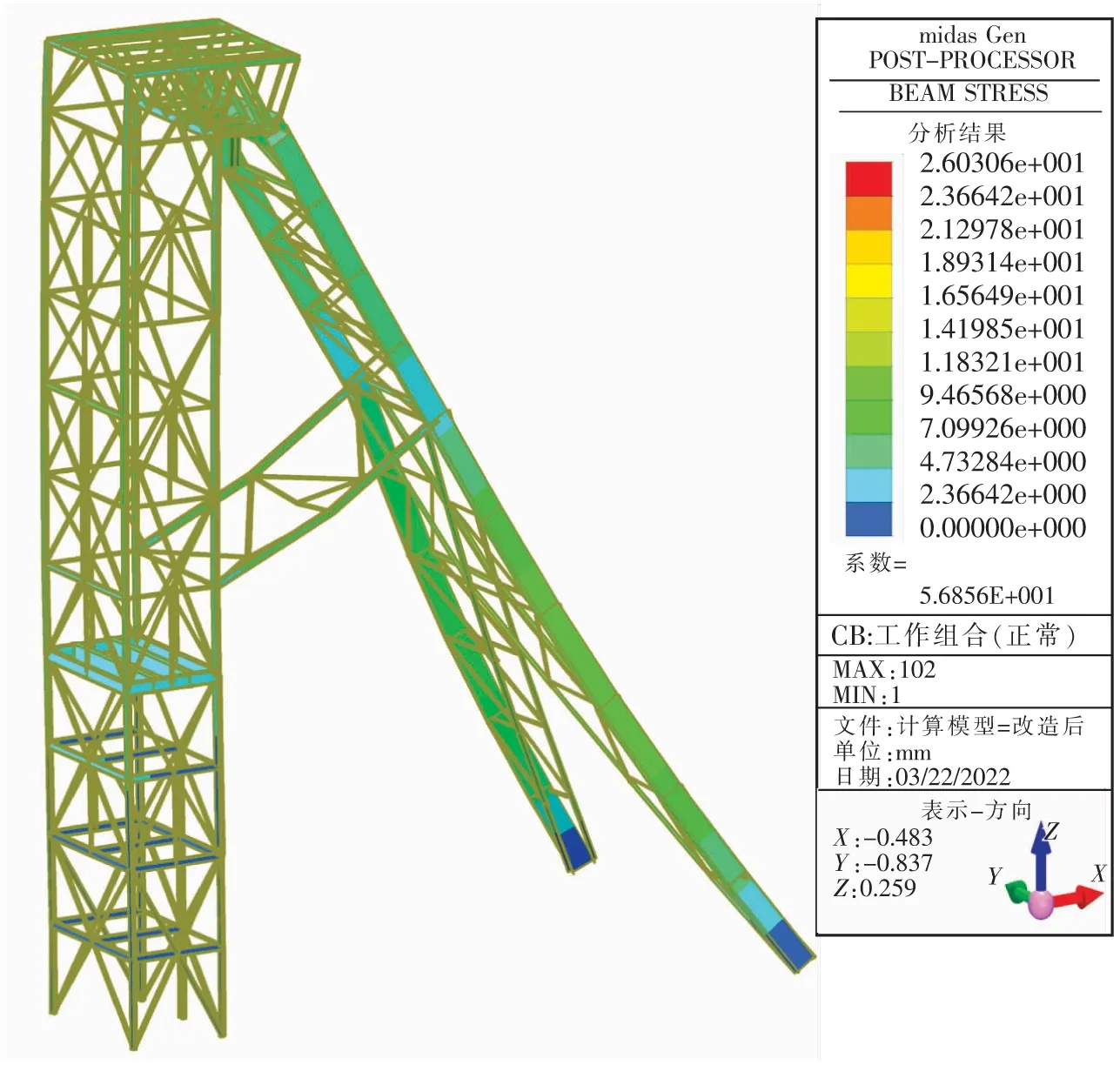

2.4.2 井架变形及杆件长细比

正常使用极限状态下井架的位移等值线如图7所示。由图7可以看出,立架在工作荷载组合下最大水平位移5.064 mm;天轮支承桁架在工作荷载组合下最大水平位移7.352 mm;斜架在工作荷载组合下最大水平位移11.486 mm;立架与斜架连接桁架在工作荷载组合下最大水平位移26.031 mm,均满足《矿山井架设计标准》的规定“井架在工作荷载效应组合时的水平变形值应控制在h/1 000以内”,即30 mm。由《矿山井架设计标准》可知,“钢井架中立架柱、斜撑柱、天轮支承结构的压杆长细比限值为150,其他受压杆件200,主要受拉杆件250。”经核算,主井井架的所有杆件的长细比均小于限值,满足规范要求。

图7 正常使用极限状态下井架的位移等值线Fig.7 Displacement contour of headframe under the limit state of normal service

3 结语

将废弃的煤矿井架改造为景观建筑时,要综合考虑井架过去的使用状况及现状、确定影响其今后安全性和耐久性的主要因素。在综合考虑钢结构损伤情况及现场施工条件下,应采取经济合理的加固方法;同时,在加固施工中要严格按照施工工艺的要求,应由专业加固施工队伍来完成工程的加固施工。