连续管钻井用伸缩式门型井架研制及应用*

2022-09-14雷宇奇张富强闫天红张洪波李卿卿

王 琦 雷宇奇 王 贺 张富强 闫天红 张洪波 李卿卿

(1.胜利油田油气井下作业中心 2.中石油江汉机械研究所有限公司 3.东北石油大学 4.北京东顺博望石油设备有限公司)

0 引 言

连续管钻井用井架是连续管复合钻机的重要部件之一[1-2],主要用于支撑注入头起下连续管和安装游吊系统或顶驱起下常规管柱,可以有效缩短设备的安装时间,提高设备的可靠性和施工效率,减少租赁起重机的费用[3-4]。“十三五”期间,针对国内老井侧钻需求,中石油江汉机械研究所有限公司开展了连续管钻井用井架的研制,并将其应用于LZ900/73-3500连续管复合钻机。

连续管钻井用井架为了安装注入头和便于运输,基本采用门型结构[5],目前已有的门型井架可分为常规门型井架和折叠式门型井架[6-8]。

常规门型井架采用一体式结构,将注入头集成安装于井架上,并在井架上设置导轨,注入头的升降通过液压绞车和滑轮组实现,同时进行液压油缸控制注入头的旋转和井架宽度方向上的微调。这类井架主要应用于加拿大运输条件较好的地区,多采用超长、超宽和超高的半挂车运输形式,其运输方式无法满足我国道路运输条件要求。折叠式门型井架由Foremost公司研制,其注入头和井架采用一体化设计。运输时井架可以折叠放置,通过液缸实现井架的折叠和展开,减小上装后的高度和宽度。这类井架主要支撑注入头进行修井作业[9],井架一般额定载荷为180 kN,无法满足国内侧钻的承载力需求[10]。

本文基于前人研制门型井架的基本结构,根据LZ900/73-3500连续管复合钻机的运输条件和工况要求,创新结构设计,将常规钻井系统和连续管钻井系统有机结合,利用有限元分析并结合现场试验,设计研制出满足国内道路运输条件和侧钻承载能力要求的连续管钻井用伸缩式门型井架。

1 井架设计

1.1 主要设计参数

连续管复合钻机LZ900/73-3500具备ø73 mm连续管侧钻深度3 500 m和ø60.3 mm连续管侧钻深度4 500 m的作业能力,配套ZR9005轻量化注入头,注入头质量10 t,最大提升力900 kN。依据该复合钻机性能参数进行井架匹配设计。

1.1.1 井架净空高度

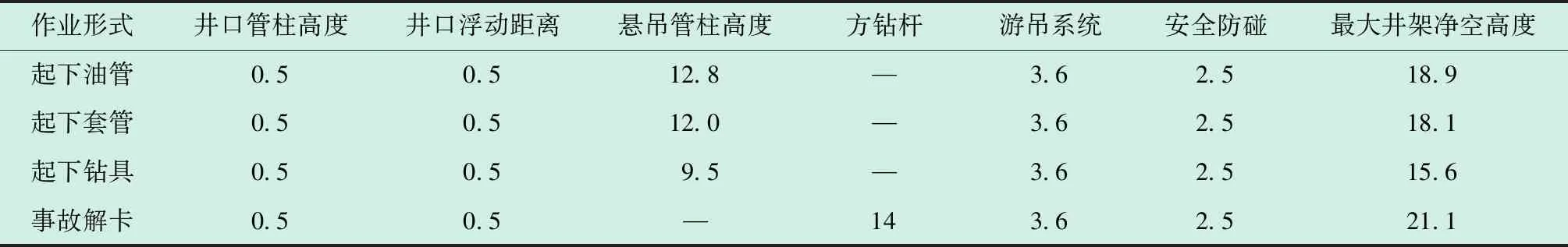

根据连续管钻井和常规管柱起下要求,同时考虑大钩起下时2.5 m的天车防碰安全距离,归纳总结起下油管、起下套管、起下钻具和事故解卡4种作业形式所需井架净空高度,如表1所示。其中在事故解卡时所需井架净空高度最大为21.1 m,井架高度等于井架有效高度加钻台高度为25.6 m,为保证操作安全性,确定井架高度为26 m。

表1 4种作业形式下井架净空高度 mTable 1 Headroom of derrick under 4 operation modes m

1.1.2 最大钩载

连续管复合钻机最大钻井深度为4 500 m,根据处理钻杆、油管或尾管3种类型的管柱进行钩载计算。依据GB/T 23505—2017《石油钻机和修井机》标准[11],确定最大钩载为1 125 kN。因此,井架、游车、天车、大钩的设计参数均按最大承载能力1 125 kN进行研究设计。

1.2 结构设计

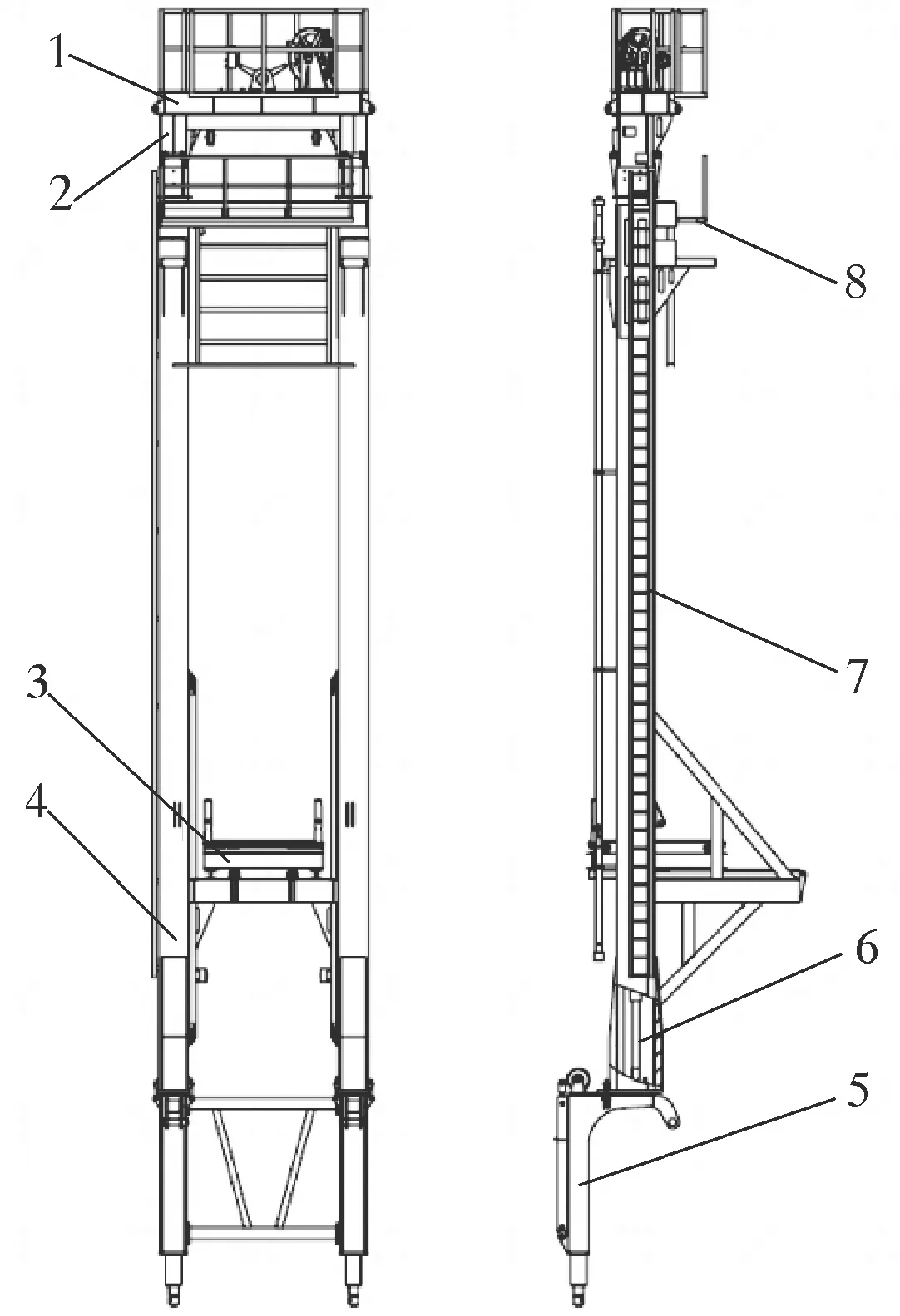

井架结构(收起状态)如图1所示,它由井架上体、井架下体、注入头托架、天车、楔形支座、起升液缸、伸缩液缸和梯子等部件组成。井架设计为两级伸缩式门型结构,可同时安装注入头和游动系统,伸缩式结构可减小井架运输时的高度。选用直立式结构可以满足连续管钻井和常规管柱起下转换的便捷性,同时,天车、绞车及快绳采用偏置布置的方式,可避免连续管钻井与常规管柱起下的相互干扰。井架下体上设置注入头托架及导轨,实现注入头和井架一体化运输。作业时通过液缸推动完成注入头前后、左右2个自由度的动作,确保作业时注入头能准确快速对中井口。

井架主体由上、下体组成。上体以标准型H型钢为主,在大腿处采用工字梁结构,以增强井架的抗扭性能,井架上体伸出后采用机械锁死的方式锁死,前后均设有绷绳。下体由优质钢板折弯、对拼、焊接而成,下体两侧大腿采用矩形结构,开裆空距2 m。井架上装后整体结构紧凑,上装后整车高4.5 m,宽3.0 m,满足国内大部分道路条件的运输要求。

1—天车;2—井架上体;3—注入头托架;4—井架下体;5—楔形支座;6—伸缩液缸;7—井架梯子;8—走台。图1 井架(收起状态)结构示意图Fig.1 Schematic structure of derrick (retracted state)

2 有限元分析

2.1 计算模型

利用非线性有限元法对井架结构进行分析,将井架整体结构简化为空间钢架模型。将焊接位置和销轴连接处设为计算节点,去掉梯子、走台等附属部件[12-14]。井架上体及注入头框架简化为beam188梁单元,井架下体使用Solid185实体单元,绷绳使用Link180单元,井架下体加厚段使用Shell163单元,接触处使用接触单元Conta175和Targe170单元。建模过程中梁单元共设有9种截面,所用型钢材料为Q345B,屈服强度是345 MPa。井架材料的弹性模量为206 GPa,泊松比为0.3,密度为7 830 kg/m3;钢丝绳的材料弹性模量为80 GPa,泊松比为0.3,密度为7 830 kg/m3。按井架结构划分网格,共有19 324个节点及22 104个单元,网格模型如图2所示。

图2 井架网格模型Fig.2 Grid model of derrick

2.2 载荷施加

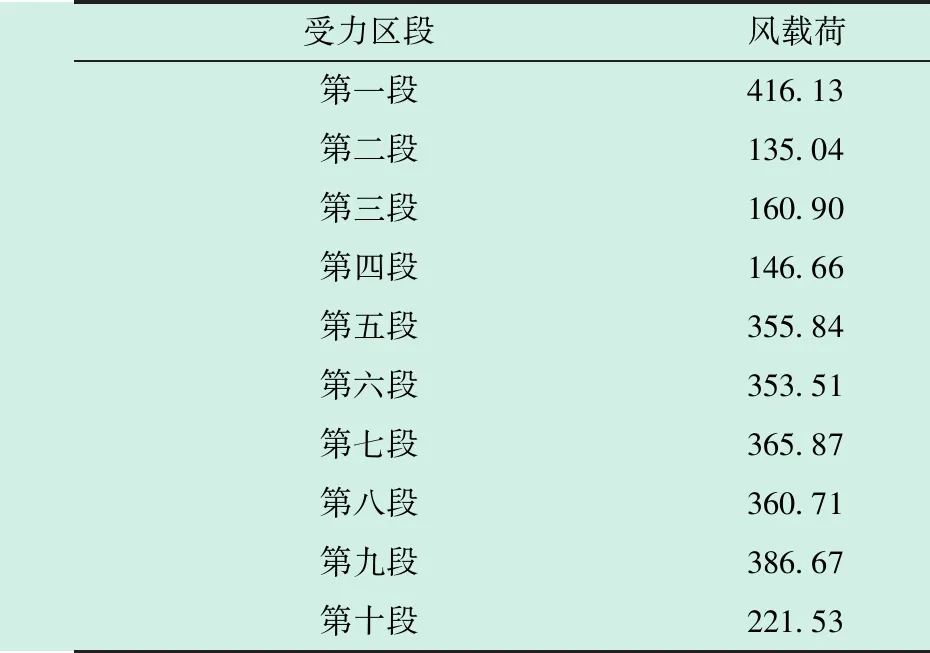

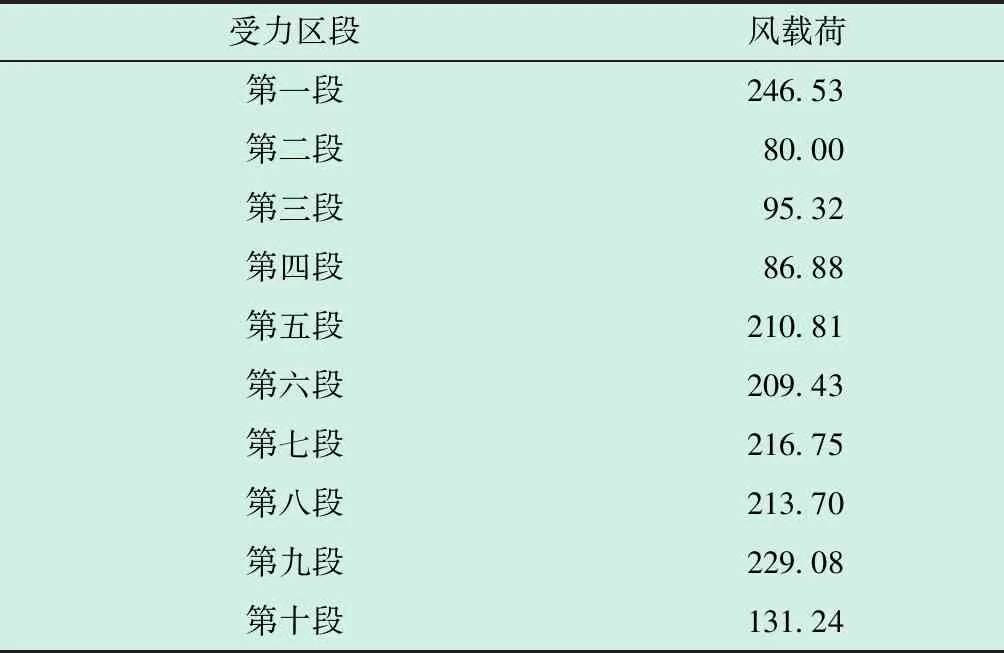

井架承受的载荷主要包括恒定载荷、工作载荷和自然载荷[15]。恒定载荷包括井架自重,注入头自重,天车、游车、大钩等设备的静载。本次分析中,井架自重根据其各层重力平均分配到井架相应各层的节点处,注入头自重分配至井架下体的注入头托架节点,设备静载按其所在位置平均施加到顶部节点上。工作载荷包括最大钩载、注入头载荷和工作绳作用力等。自然载荷只考虑风载荷,根据井架工作和起升状态下的最小设计风速要求[16],有绷绳时,最小设计风速为12.7 m/s;无绷绳时,最小设计风速为16.5 m/s。井架按照高度分为10段,根据风载荷计算公式[17],计算出每段截面在不同风速下的受力载荷,如表2和表3所示。

表2 设计风速为16.5 m/s时井架承受的风载荷 NTable 2 Wind load borne by the derrick at the designed wind speed of 16.5 m/s N

表3 设计风速为12.7 m/s时井架承受的风载荷 NTable 3 Wind load borne by the derrick at the designed wind speed of 12.7 m/s N

2.3 工况分析

连续管钻井作业时,井架需要完成带注入头起升、支撑起下常规管柱(常规作业)和支撑注入头起下连续管(连续管作业)3种主要工作。依据API Spec 4F规范[18],按照有无绷绳、有无钩载、有无注入头载荷和不同井架起升角度进行细分,可以得到10种不同的工况,每种工况的载荷分布情况如表4所示。其中井架起升时不考虑环境载荷,起升角度按照0°、15°、20°和25°分别计算井架受力情况。

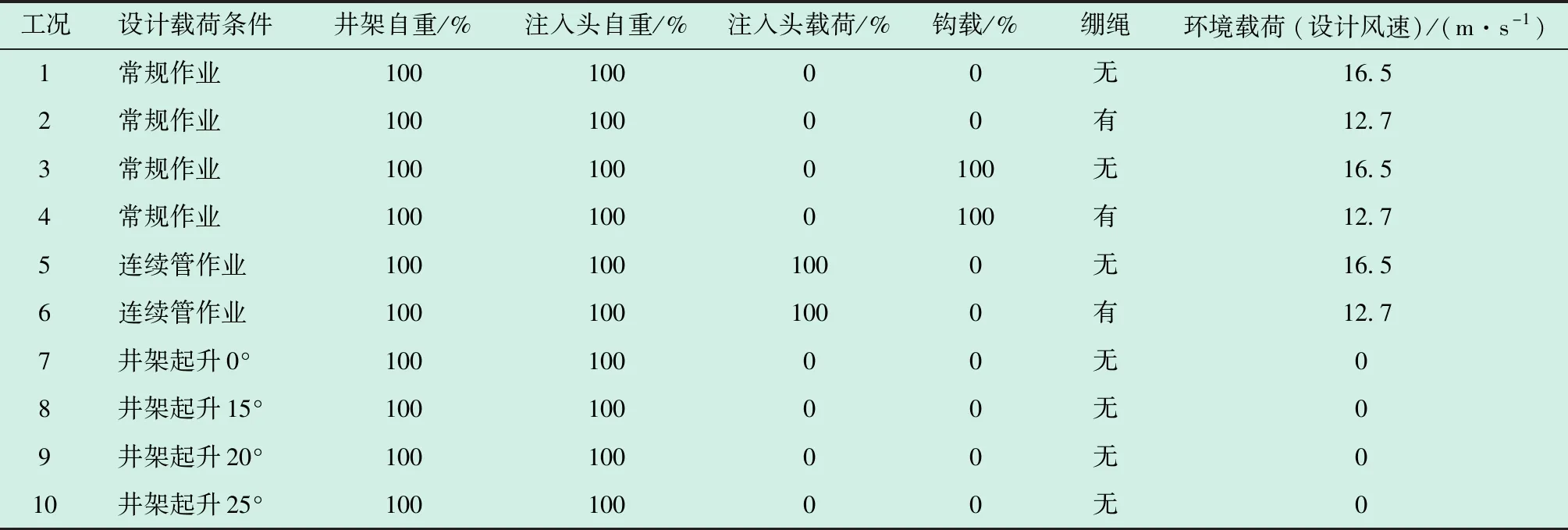

表4 不同工况下的载荷分布情况Table 4 Load distribution under different working conditions

2.4 有限元计算

2.4.1 常规作业

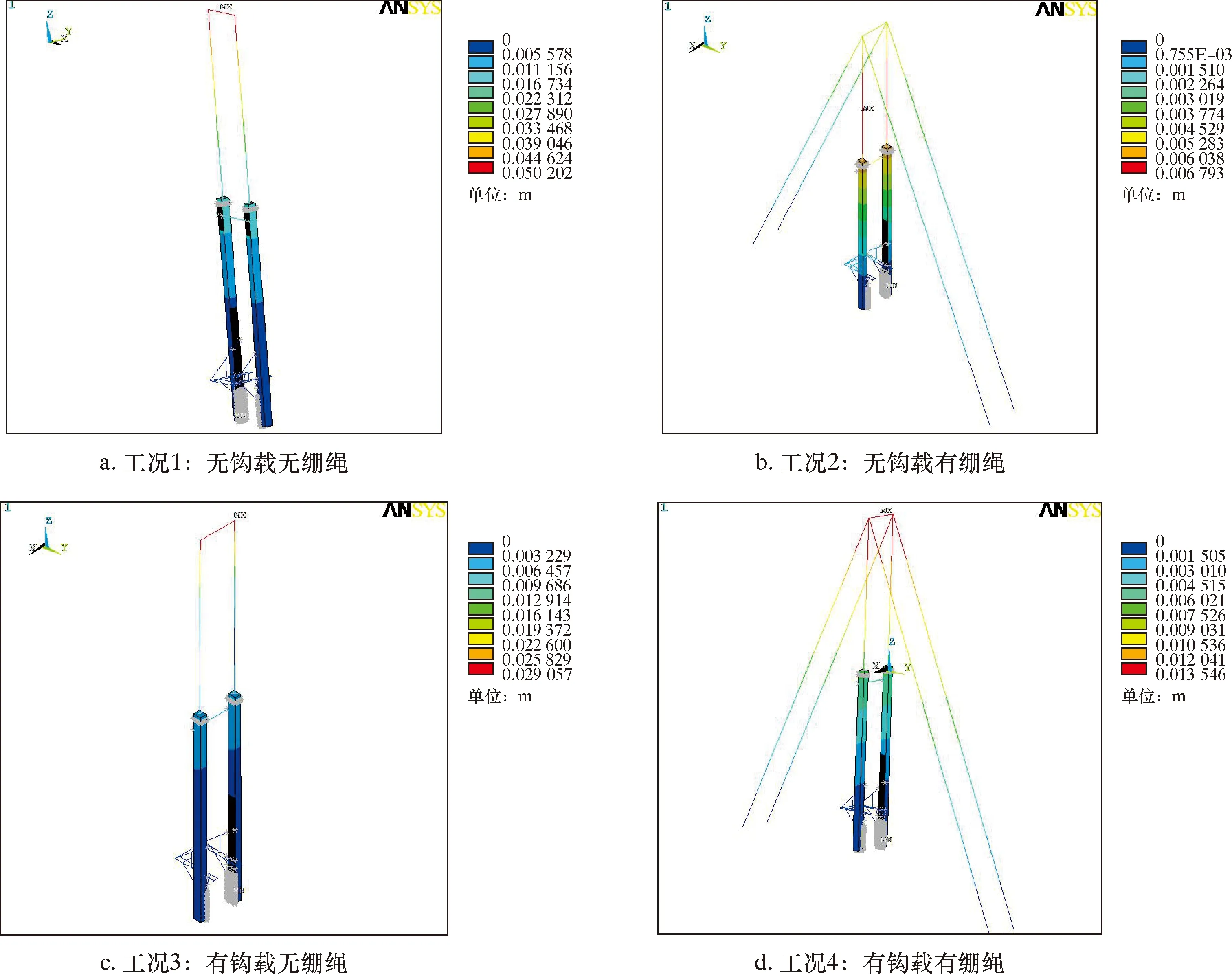

常规作业时井架直立,注入头位于井架一侧,分布载荷为井架自重、注入头自重和风载。按照有、无钩载和有、无绷绳4种工况进行计算,井架位移云图和应力云图分别如图3和图4所示。

图3 常规作业井架位移云图Fig.3 Cloud chart of derrick displacement under conventional CT workover mode

图4 常规作业井架应力云图Fig.4 Cloud chart of derrick stress under conventional CT workover mode

由计算结果可知,常规作业时,工况2(无钩载有绷绳)下井架上体立柱中段变形较大,最大位移约为7 mm,最大应力出现在井架立柱与注入头框架梁斜撑连接处,最大值约为23 MPa。其余3种工况下,井架顶部变形较大,最大位移约为50 mm,最大等效应力出现在井架立柱上体立柱与下体立柱连接处,最大值约为141 MPa,所有单元强度满足要求。

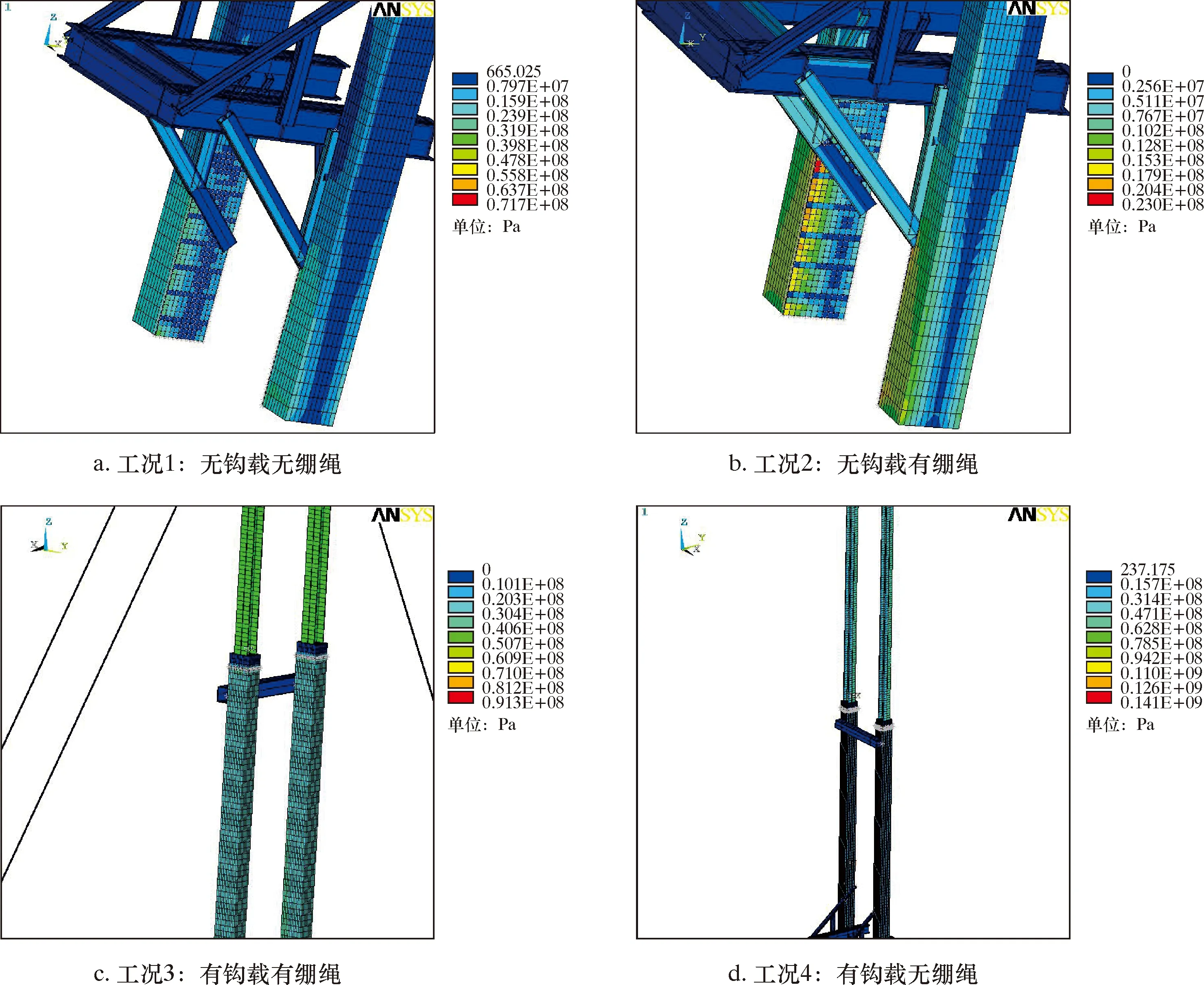

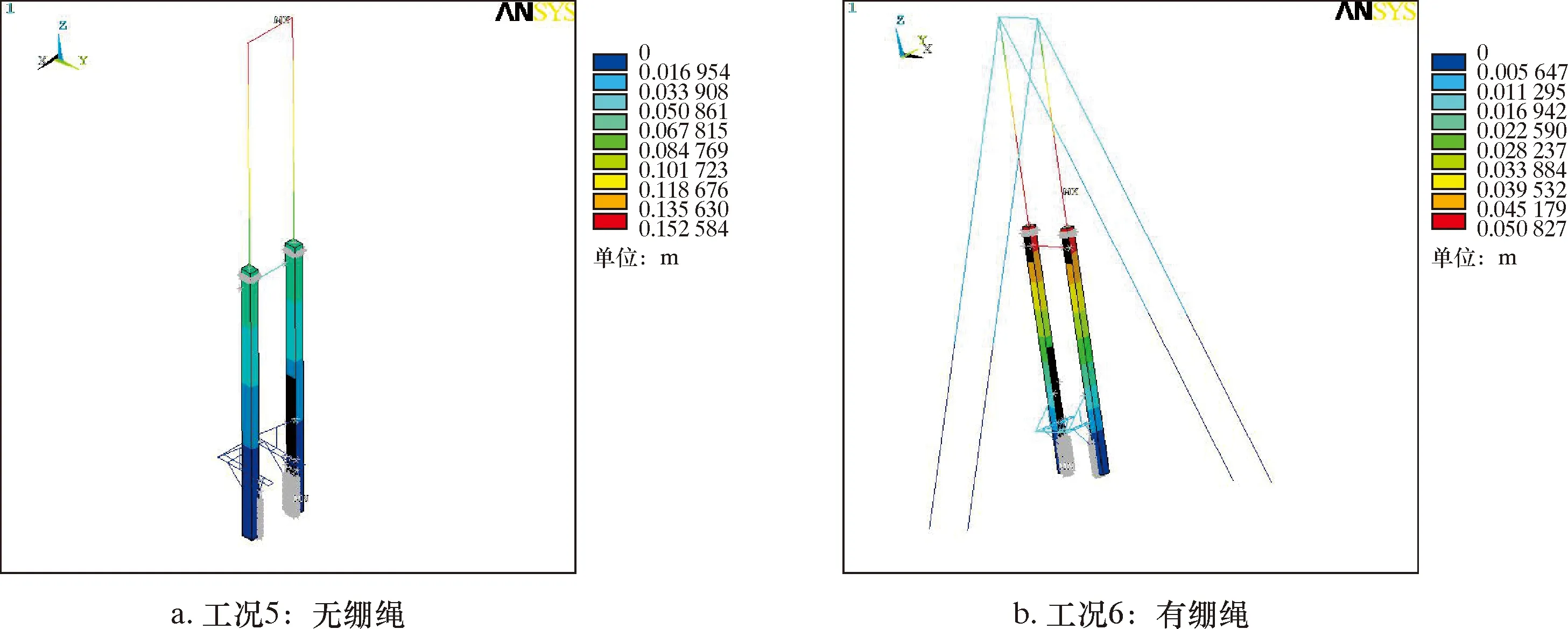

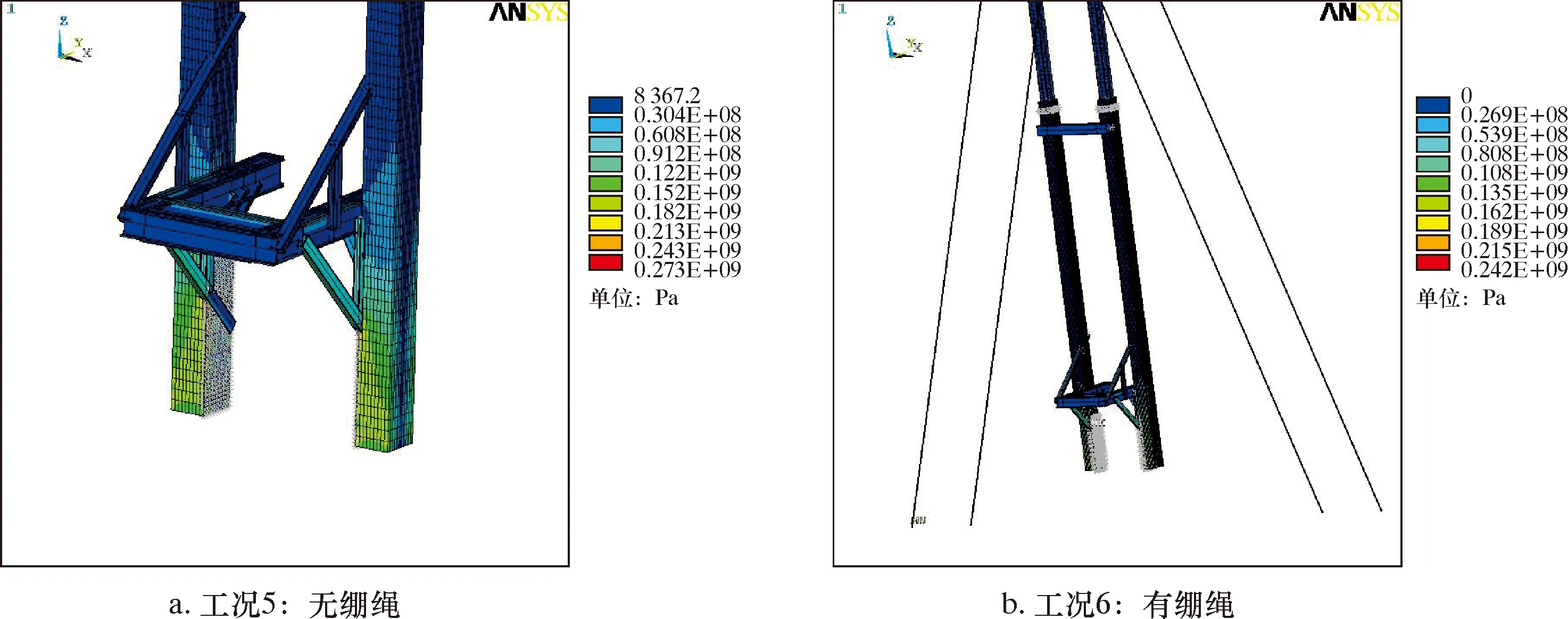

2.4.2 连续管作业

连续管作业时,不承受钩载,承受注入头工作载荷,考虑有、无绷绳2种情况,井架位移云图和应力云图分别如图5和图6所示。由图5和图6可知,无绷绳时,井架顶部变形最大,最大位移约152 mm,以前倾为主。最大等效应力出现在注入头框架斜撑与井架下体立柱连接靠下部位,应力最大值约为273 MPa,此处出现应力集中,其他部位应力均小于182 MPa。有绷绳时,井架上体立柱中段变形最大,最大位移约51 mm,最大等效应力出现在井架下体立柱与框架梁连接处,约为242 MPa,此处出现应力集中,其他部位应力均小于189 MPa,所有单元强度满足要求。

图5 连续管作业井架位移云图Fig.5 Cloud chart of derrick displacement under CTD mode

图6 连续管作业井架应力云图Fig.6 Cloud chart of derrick stress under CTD mode

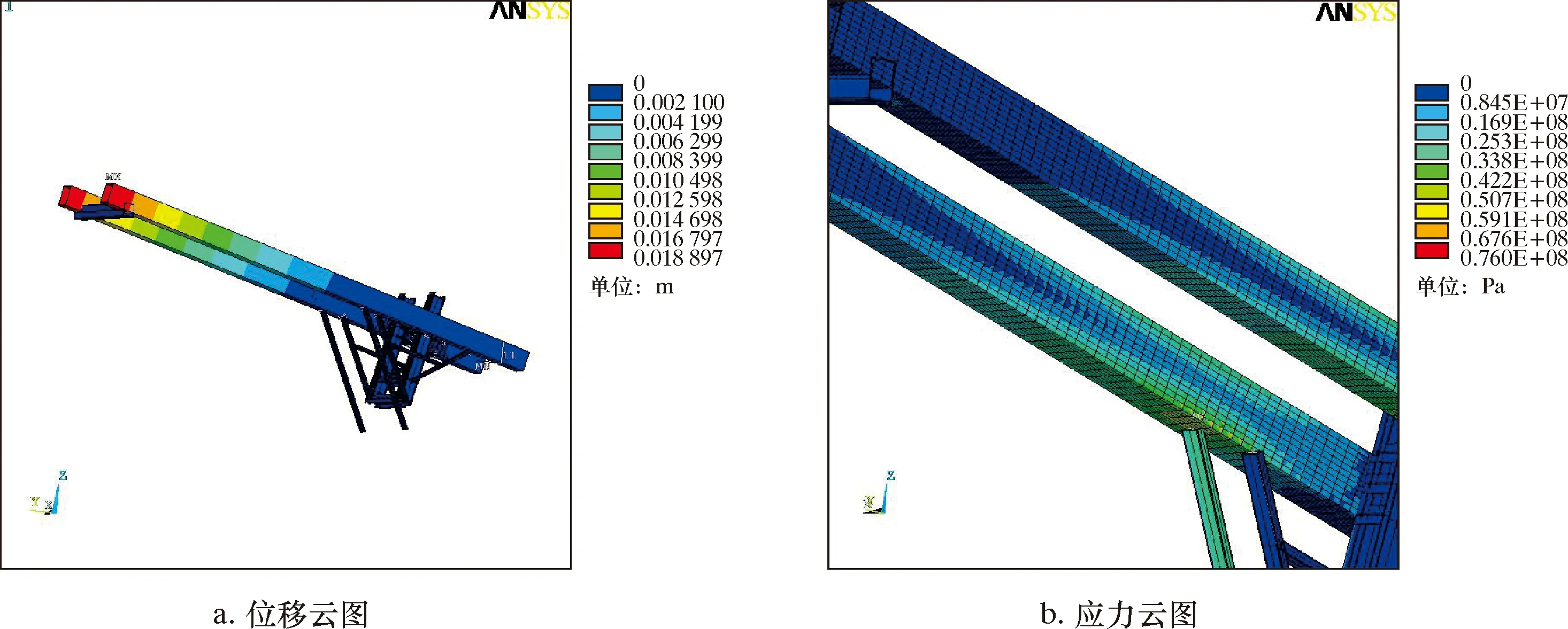

2.4.3 井架起升

井架起升状态下,无注入头载荷和钩载,且不考虑环境载荷,依据0°、15°、20°和25°角起升情况进行计算。根据结果可知,不同起升角度下,最大位移均发生在井架顶部,最大等效应力位于井架立柱与液压缸连接区域。当起升角度为15°时,最大变形位移约为19 mm,最大等效应力为76 MPa,此时位移云图和应力云图如图7所示,所有单元强度满足要求。

图7 井架起升角为15°时井架的位移和应力云图Fig.7 Cloud chart of derrick displacement and stress at the lifting angle of 15°

3 试验及应用

3.1 试验

为进一步验证井架的质量和可靠性,井架组装完成后于2018年6月24日在北京某公司试验场地进行了井架起升、伸缩、锁死动作测试和最大载荷测试两项试验。

3.1.1 动作测试

动作测试在空载和带载(安装注入头)2种状态下分别进行,测试过程如下:缓慢起升井架,当井架从水平状态举升至竖直状态后,控制升降液缸缓慢伸出上体,当上体伸出至上顶板后进行锁死,保持一段时间后再解锁,缓慢缩回上体,最后,控制液缸使井架恢复至水平运输状态。不同状态下所有动作重复3次,测试过程如图8所示。测试结果显示,井架各项动作均可流畅完成,各部件间无干涉现象。

图8 井架动作测试现场Fig.8 Derrick action test

3.1.2 最大载荷测试

依据前文仿真结果,在井架上体立柱和下体立柱的最大应力处分别布置应变计,通过吊环将大钩连接于200 t地锚,确认绷绳情况完好后慢提升游车大钩,缓慢加力至1 125 kN后卸掉钩载。利用电子经纬仪和超声波测厚仪等仪器检查井架构件、构件间连接、井架整体、井架基础变形、损伤及缺陷情况并观察应力变化。结果显示,最大钩载下井架无变形和损伤情况;当最大钩载为1 125 kN时,最大应力值为178.97 MPa,远低于井架所用材料Q345B高强度结构钢的设计强度345 MPa。因此,井架满足最大钩载1 125 kN的工作要求。

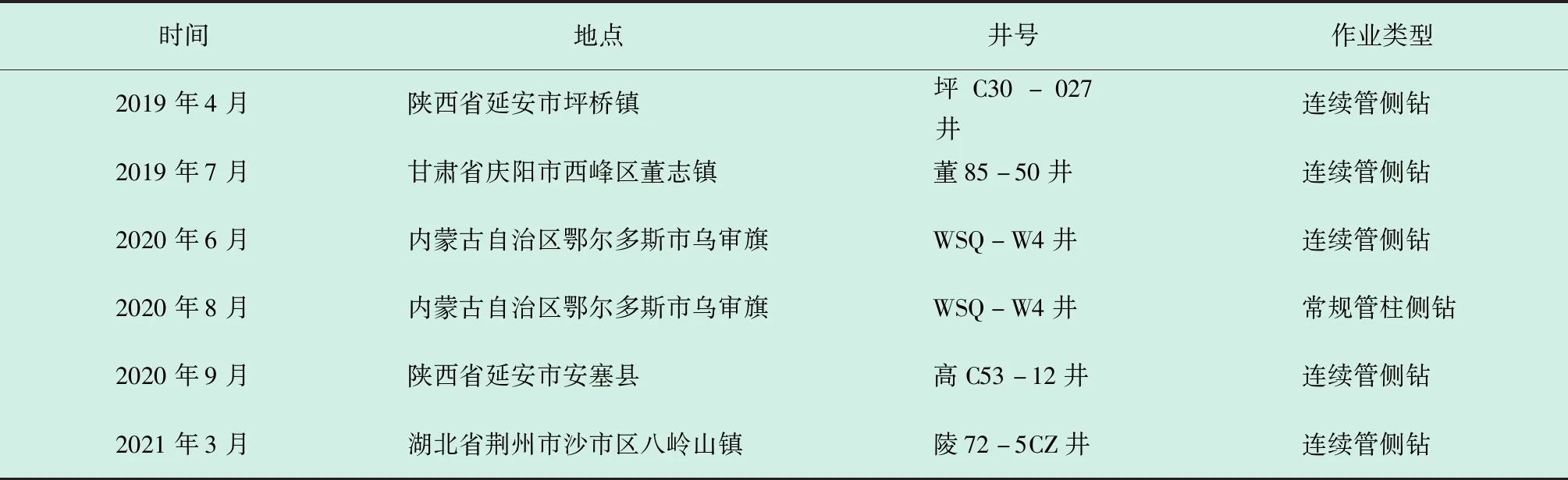

3.2 应用

2019—2021年间,本文研制的井架用于LZ900/73-3500连续管复合钻机共开展了6井次、7个井眼的连续管侧钻和常规管柱侧钻,应用情况如表5所示。作业区域包括位于内蒙古、陕西、甘肃和湖北境内的4个区域,井架运移满足普通道路与山区小路的行驶要求。在连续管钻井作业过程中,开展了连续管通洗井、连续管注水泥塞、连续管钻塞、存储式测井、完井等作业工艺,完成了起下ø139.7 mm套管并固井作业、起下ø88.9 mm套管并固井作业、下常规生产管柱完井。连续管钻井与常规管柱起下切换时间短于5 min,实现了两套系统的快速切换,满足我国油田大部分老井侧钻作业对井架的承载要求。该井架的成功研制与应用为我国连续管钻井工艺的发展与推广应用提供了装备支撑。

表5 井架应用情况Table 5 Application of derrick

4 结论及认识

(1)创新研制了连续管钻井用两级伸缩式门型井架,最大钩载1 125 kN,搭载注入头移动平台,可以实现井架和注入头的一体化输运及连续管钻井和常规管柱钻井起升系统之间的快速转化。井架整体尺寸紧凑,上装后整车高4.5 m,宽3.0 m,满足国内大部分道路运输条件要求。

(2)2019—2021年间,该井架用于LZ900/73-3500连续管复合钻机在位于内蒙古、陕西、甘肃和湖北境内的4个区域开展了6井次、共7个井眼的连续管侧钻和常规管柱侧钻,运移性和承载能力满足现场作业需求,该井架的研制成功为我国连续管钻井工艺的发展与推广应用提供了装备支撑。

(3)井架整体结构尺寸依旧较大,上装完成后整体质量超过70 t,后续将继续开展小型化和轻量化的研究。