氢化丁腈橡胶胶料与聚酯帆布的粘合性能研究

2022-07-20褚夫强

褚夫强,曾 飞

(洛阳双瑞橡塑科技有限公司,河南 洛阳 471000)

在橡胶工业中,为提高橡胶制品的强度、限制产品变形量,常采用织物复合增强。胶料与骨架材料之间的粘合性能是产品的重要技术指标之一,对产品的使用性能、使用价值以及寿命都有着重要影响。

与丁腈橡胶(NBR)相比,氢化丁腈橡胶(HNBR)的分子结构含有较少或不含碳-碳双键,HNBR不仅具有NBR的耐油和耐磨等性能,更具有优异的耐热氧、耐臭氧和耐化学介质性能,是目前具有发展潜力的橡胶品种之一,在许多方面已经取代了氟橡胶等其他特种橡胶[1]。聚酯帆布骨架材料强度高、耐热性能好,在橡胶工业中应用广泛,但其表面含活性基团较少,不利于形成化学键,导致其与HNBR粘合性能较差[2]。

本工作进行HNBR胶料与聚酯帆布的粘合性能研究,以为后续高强度、高耐热、高耐油胶布的制作提供技术途径。

1 实验

1.1 主要原材料

HNBR,牌号4367,阿朗新科高性能弹性体(常州)有限公司产品;NBR,牌号6250,韩国LG化学公司产品;沉淀法白炭黑,山东海化天际化工有限公司产品;邻苯二甲酸二丁酯,山东潍坊海化有限公司产品;EE200聚酯帆布,江苏太极实业新材料有限公司产品。

1.2 主要设备和仪器

YS-3-15型密炼机,宜兴阳昇机械有限公司产品;LN-160型和XLK-160型开炼机,广东利拿实业有限公司产品;XLB-630 kN型平板硫化机,上海橡胶机械一厂有限公司产品;CMT4304型电子拉力试验机,深圳三思纵横科技股份有限公司产品。

1.3 试样制备

将HNBR或/和NBR投入密炼机,添加配合剂,中间提压砣2次,90 ℃排胶,在开炼机上下片,胶料停放24 h后返炼,出厚度为3 mm的薄片待用。

胶乳制备及涂覆:将本体胶料出成1 mm左右薄片,按照胶料/乙酸乙酯质量比为1/3泡制胶乳。制作试样时,将胶乳搅拌均匀,用毛刷均匀涂覆在聚酯帆布上下表面,涂覆两遍后在80 ℃的烘箱中烘烤10 min后待用(聚酯帆布完成化学处理)。

粘合试样制备:将聚酯帆布平放于上、下两层胶片之间,在上胶片与帆布间放置一个窄聚酯薄膜制作剥离引导口,将组合物放入平板硫化机中硫化(硫化条件为155 ℃/6 MPa×35 min)。硫化组合物裁切后去除聚酯薄膜待测。

1.4 性能测试

粘合强度按照GB/T 15254—2014测试,试样宽度为25 mm,记录粘合强度,计算剥离力。每组试样3个,测试结果取3个试样的平均值。

2 结果与讨论

2.1 硫化体系

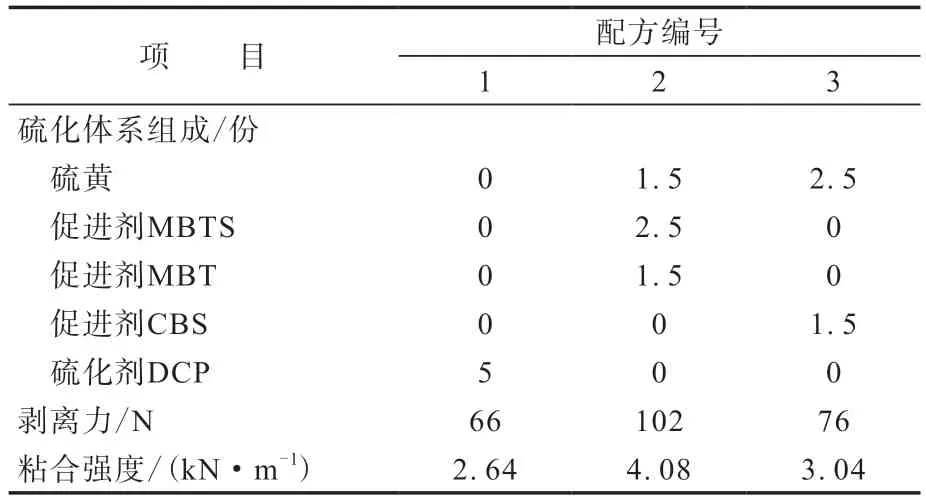

选用HNBR作为胶料主体材料,聚酯帆布为骨架材料,在胶料其余组分相同的情况下,研究硫化体系对胶料与聚酯帆布粘合性能的影响,结果见表1。

表1 硫化体系对胶料与聚酯帆布粘合性能的影响Tab.1 Effect of vulcanization systems on adhesions between compounds and polyester canvas

由表1可见,采用过氧化物硫化时,HNBR胶料与聚酯帆布的粘合强度明显低于采用硫黄硫化体系的胶料。这是由于胶料中的硫元素更易与聚酯材料起化学反应。另外,采用噻唑类促进剂的半有效硫化体系的胶料与聚酯帆布的粘合强度高于采用次磺酰胺类促进剂的普通硫黄硫化体系的胶料。

分析主要原因如下:(1)胶料中硫黄用量较大,交联网络中将形成大量的多硫键,其稳定性较单硫键和双硫键差,半有效硫化体系胶料中交联键更多地以稳定的单硫键和双硫键形式存在,从而表现出胶料的粘合性能相对提升[3-4];(2)胶料与织物的粘合作用是硫化反应与粘合反应相互匹配的过程,为排除织物表面的空气,在硫化反应之前胶料与织物应具有足够的浸润时间,速度较快的促进剂往往很容易破坏这个过程,而次磺酰胺类促进剂的硫化速度大于噻唑类促进剂,造成硫化反应与粘合反应速度不匹配,导致胶料与织物粘合性能下降[5];(3)次磺酰胺类或含有氨基的促进剂对织物表面有一定的降解作用,噻唑类促进剂的这种作用较小,且噻唑类促进剂本身就有很好的粘性,因此其有利于胶料与织物粘合性能的提高[6]。

2.2 生胶体系

为提高胶料的加工性能,同时降低胶料成本,在胶料其余组分相同的前提下,考察生胶体系HNBR/NBR并用比对胶料与聚酯帆布粘合性能的影响,结果见表2。

表2 HNBR/NBR并用比对胶料与聚酯帆布粘合性能的影响Tab.2 Effect of HNBR/NBR blend ratios on adhesions between compounds and polyester canvas

由表2可知,当生胶体系HNBR/NBR并用比为80/20时,胶料与聚酯帆布的粘合强度与仅用HNBR的胶料相差不大,但随着NBR并用比进一步增大,胶料与聚酯帆布的粘合强度逐渐减小。

分析原因有两个,一是胶料与聚酯帆布的粘合性能与胶料本身的模量有一定关系,胶料模量高有利于提高粘合强度。HNBR与低丙烯腈含量、低门尼粘度的NBR并用降低了胶料的模量,导致粘合强度总体降低。另一方面随着NBR用量的增大,胶料中的硫化点增多,硫化速度进一步加快,导致粘合反应速度与硫化反应速度不匹配,粘合强度降低。综合成本和粘合性能,生胶体系HNBR/NBR并用比宜选用80/20。

2.3 聚酯帆布表面处理方式

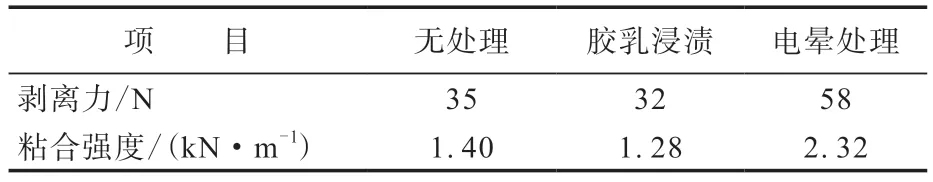

聚酯帆布表面光滑,表面含活性基团较少,不利于形成化学键,仅凭胶料中的直接粘合体系,胶料与聚酯帆布很难达到较高的粘合强度。工业生产中,一般通过对聚酯帆布进行表面处理以提高其与胶料的粘合性能。帆布的表面处理方式主要有物理处理、化学处理以及物理与化学处理相结合3种。物理处理方式主要有电晕处理、等离子处理和胶浆浸渍等;化学处理方式主要有胶乳表面处理和化学粘合剂表面处理等。采用HNBR胶乳处理的芳纶和聚酯帆布与HNBR胶料的粘合性能比用其他胶乳处理的芳纶和聚酯帆布好得多[7-8],采用并用比为80/20的HNBR/NBR生胶体系,对比不同聚酯帆布表面处理方式对胶料与聚酯帆布粘合性能的影响,结果见表3和4。

表3 聚酯帆布表面物理处理方式对胶料与 聚酯帆布粘合性能的影响Tab.3 Effect of surface physical treatments of polyester canvas on adhesions between compound and polyester canvas

从表3可以看出,聚酯帆布表面不进行任何处理,直接与含有粘合体系的胶料进行粘合,粘合效果较差。对聚酯帆布表面采用胶浆浸渍处理,理论上可增大帆布表面与胶料的浸润面积,提高形成胶钉的几率,从而提高粘合强度[9],但实际粘合效果与理论预测相差较大,这也验证了聚酯帆布表面活性基团较少,粘合困难的事实。聚酯帆布表面采用电晕方式处理,其表面被电击侵蚀、粗糙化,表面分子被氧化和极化,从而提高胶料在聚酯帆布表面的附着力,表现为粘合强度提高[10-12]。

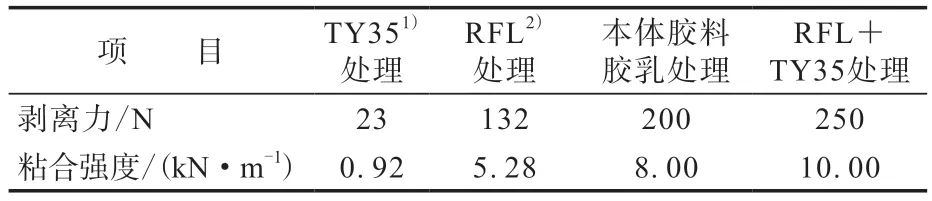

从表4可以看出,对聚酯帆布表面采用不同形式的化学处理时,使用RFL和本体胶料胶乳处理时,均能够有效提高胶料与聚酯帆布的粘合性能,胶料与聚酯帆布粘合强度达到5 kN·m-1的要求。这主要是由于聚酯帆布进行RFL和本体胶料胶乳处理后,在胶料与聚酯帆布之间形成了一层过渡层(胶膜),降低了胶料与聚酯帆布之间的模量及极性差异,增强了胶料与聚酯帆布的粘合作 用[13-14]。本体胶料胶乳与聚酯帆布的相容性比RFL更好,当硫化剂扩散到界面后,过渡层与胶料产生硫化反应,形成真正的化学粘合,胶料与聚酯帆布表现出更高的粘合强度[15-19]。

表4 聚酯帆布表面化学处理方式对胶料与聚酯帆布粘合性能的影响Tab.4 Effect of surface chemical treatments of polyester canvas on adhesions between compound and polyester canvas

另外,聚酯帆布仅使用化学粘合剂TY35处理时,粘合效果很差,而当聚酯白坯布先采用RFL处理,再采用化学粘合剂TY35处理时,粘合效果最佳,说明RFL胶膜起到了中间过渡层的作用,两种处理方法有协同促进作用,但该处理方法工序复杂,成本较高,不适合工业化生产。

3 结论

(1)HNBR胶料采用噻唑类促进剂的半有效硫化体系时,胶料与聚酯帆布的粘合强度较高。

(2)HNBR与NBR并用且并用比为80/20时,能在降低胶料成本的同时满足粘合强度要求,但NBR用量超过20份时,胶料与聚酯帆布的粘合强度逐步降低。

(3)聚酯帆布表面仅采用电晕、等离子和胶乳浸渍等物理处理方式处理时,胶料与聚酯帆布的粘合性能均较差,远低于粘合强度5 kN·m-1的要求。聚酯帆布表面使用胶乳等化学处理方式处理时,胶料与聚酯帆布的粘合强度明显提高,满足其粘合强度要求。另外,采用本体胶料胶乳处理聚酯帆布时,其粘合性能以及生产工序便捷性更具优势,适合工业化生产。