矿用浅色阻燃抗静电胶板用胶料的性能研究

2022-07-20刘军乐鲍建军蔡尚脉屈兆麒

刘军乐,鲍建军,蔡尚脉,熊 伟,屈兆麒

(1.国家能源集团神东煤炭集团 设备维修中心,陕西 榆林 719315;2.北京橡胶工业研究设计院有限公司,北京 100143)

矿井下设备在生产运转过程中,由于不同部件重复触碰与分离产生摩擦,在一些非导体部件表面积累大量电荷,当电荷大于一定数值后,就会产生火花、放电等,从而引发火灾或爆炸等安全事故,给煤矿带来极大的安全危害和经济损失[1]。因此,为了保证安全,矿井下使用的非金属材料一般要求具有阻燃和抗静电性能。阻燃抗静电胶板可用于井下行走平面的铺设、设备表面的覆盖和防护、设备的缓冲和减震等。

制备胶板可用的胶种较多,天然橡胶(NR)、丁苯橡胶、顺丁橡胶、丁腈橡胶(NBR)和三元乙丙橡胶(EPDM)等均可用于制作不同用途的胶板[2]。乳聚丁苯橡胶(ESBR)是常用的通用橡胶之一,采用丁二烯和苯乙烯经乳液聚合制成,具有良好的拉伸性能、耐磨性能、粘合性能和加工性能,可用于制造一般用途的耐磨抗滑胶板、胶垫等橡胶制品。NBR采用丙烯腈与丁二烯单体聚合而成,主要采用低温乳液聚合法生产,耐油性能极好,耐磨性能和耐热性能较好,并具有较好的基础导电性能,可用于制备耐油橡胶制品,如耐油抗静电胶板、胶垫和密封件等[3]。EPDM是乙烯、丙烯和少量非共轭二烯烃的共聚物,是乙丙橡胶的一种,因其主链是由化学稳定的饱和烃组成,只在侧链中含有不饱和双键,故其耐臭氧性能、耐热性能、耐候性能等优异,可用于制作耐温、耐天候胶板(主要用于室外)[4]。

1 实验

1.1 原材料

ESBR,牌号1502E,结合苯乙烯质量分数为23.5%,门尼粘度[ML(1+4)100 ℃]为50±5,中国石化齐鲁石化橡胶厂产品;NBR,牌号N41E,丙烯腈质量分数为29%,门尼粘度[ML(1+4)100 ℃]为77±5,中国石油兰州石化有限公司产品;EPDM,牌号J4045,乙烯基质量分数为49%~55%,门尼粘度[ML(1+4)125 ℃]为45±5,中国石化吉林石化公司产品;高苯乙烯树脂HS60,烟台世缘橡胶有限公司产品;白炭黑,牌号Zeosil 175Gr,罗地亚(镇江)化学品有限公司产品;纳米高岭土,常州丰硕化工有限公司产品;超细滑石粉,常州乐环商贸有限公司产品;复配型阻燃剂HP810,淮南品科橡塑材料有限公司产品;阻燃剂氢氧化铝、氢氧化镁、硼酸锌、三氧化二锑和聚烯烃阻燃剂HT101,山东泰星新材料有限公司产品;抗静电剂XS-2,山东聚力防静电科技有限公司产品;抗静电剂S35,杭州市化工研究院产品;偶联剂Si69,南京曙光化工集团有限公司产品;氧化锌、硬脂酸、防老剂、硫黄和促进剂等均为市售品。

1.2 主要设备和仪器

1.57L密炼机,美国法雷尔公司产品;XK-160型两辊开炼机,上海橡胶机械厂产品;框式平板硫化机,浙江省湖州市和孚橡胶机械厂产品;M200E型橡胶门尼粘度仪和C2000E型橡胶无转子硫化仪,北京市友深电子仪器有限公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;邵氏硬度计,上海六菱仪器厂产品;Instron 3211型电子万能材料试验机,美国英斯特朗公司产品;阿克隆磨耗试验机,江苏明珠试验机械有限公司产品;QLH-225型换气式老化箱,北京雅士林实验设备有限公司产品;JF-3型垂直燃烧试验箱,南京江宁分析仪器厂产品;ZC43型超高阻计,上海第六电表厂有限公司产品。

1.3 试样制备

胶料采用两段混炼工艺混炼。

一段混炼在1.57 L密炼机中进行,密炼室初始温度为80 ℃,转子转速为80 r·min-1,混炼工艺为:生胶塑炼0.5 min,加入活性氧化镁、氧化锌、硬脂酸和防老剂混炼2 min,加入高苯乙烯树脂、高岭土、白炭黑、滑石粉、偶联剂、阻燃剂、氢氧化铝、氢氧化镁、硼酸锌、聚烯烃阻燃剂、表面活性剂、抗静电剂混炼2 min(温度升至130 ℃),提压砣,清扫密炼机入口和压砣顶部,混炼2 min,于145 ℃左右排胶,胶料停放4~24 h。

二段混炼在XK-160型两辊开炼机上进行,辊温为(50±5)℃,混炼工艺为:一段混炼胶→硫黄和促进剂→每边做3/4割刀3次→薄通6次→ 下片。

混炼胶停放16 h后在框式平板硫化机上硫化,硫化条件为160 ℃×25 min。

1.4 性能测试

(1)加工性能。混炼胶的频率(f)和应变(ε)扫描均采用RPA2000橡胶加工分析仪进行,频率扫描在温度100 ℃和应变7%下进行,应变扫描在温度60 ℃和频率1 Hz下进行。

(2)阻燃性能。按照MT 113—1995《煤矿井下用聚合物制品阻燃抗静电性通用试验方法和判定规则》测试,采用酒精喷灯法测试。

(3)抗静电性能。按照MT 113—1995测试,采用环形电极测试。

(4)耐烟头灼烧性能。按照HG/T 3747.1—2011《橡塑铺地材料 第1部分 橡胶地板》测试。

(5)其他性能。按相应国家或行业标准测试。

2 结果与讨论

2.1 配方设计

胶板类制品一般需要有良好的耐磨性能、弹性、防滑性能、阻燃性能和抗静电性能等,为了获得良好的使用性能,通常对胶料配方的补强填充剂、阻燃剂、抗静电剂等进行优化设计[5-6]。胶料中加入细粒子补强剂,可对胶料有效补强,配合粒径稍大的矿物填充剂,可在保持一定力学性能的情况下降低胶料成本。为了提高胶料的阻燃性能,一般在胶料中加入阻燃剂,阻燃剂包括含卤阻燃剂和无卤阻燃剂,含卤阻燃剂阻燃效果较好,但在燃烧过程中释放出卤化氢,发烟严重,可导致人体中毒,故一般不采用[7]。无卤阻燃剂一般为磷系、氮系和一些无机阻燃剂,在燃烧过程中形成表面碳化层或者释放水蒸气等不燃气体隔绝可燃物和氧气,从而起到阻燃作用[8]。为了有效提高胶料的抗静电性能,通常可通过加入抗静电剂来降低胶料的表面电阻率或者体积电阻率[9-10],抗静电剂可分为有机抗静电剂和无机抗静电剂,可以单用也可以并用,但在配方中一般需达到一定的用量,胶料才能显示出良好的抗静电性能[11]。

除了阻燃性能、抗静电性能和物理性能需要达到一定标准外,目前胶板类制品开发过程中原材料的环保性也是重点考察因素,采用环保无污染的原材料将提升制品对人体和环境的友好 性[12]。环保型胶板用胶料要求其所用橡胶和助剂具有无毒、无污染、无气味、不迁移和对环境友好等特性。设计环保型橡胶制品胶料配方时,应了解产品的使用环境,优先选用环保型橡胶和助剂。在环保型胶料配方的材料选择上,主体材料应选用不带有污染型防老剂且最好为非充油的橡胶,如非充油型的ESBR 1502E,NBR N41E,EPDM J4045和NR(标准胶)等;助剂方面,浅色补强剂可采用白炭黑、高岭土、陶土、滑石粉、碳酸钙等无机填料;防老剂应选择无毒无污染、不易迁移和溶解于水的环保型防老剂,如防老剂445、防老剂2466和防老剂616等;阻燃剂首选无卤阻燃剂,如氢氧化铝、氢氧化镁、硼酸锌、三氧化二锑等,也可以选用一些复配型阻燃剂,如HP810等;硫化剂和促进剂选择时,应优先选择硫化时不释放亚硝胺等致癌气体的环保型品种,如硫黄、促进剂TBzTD、促进剂ZBEC和促进剂CLD等。经过胶料性能测试和配方的调整,确定采用的浅色阻燃抗静电胶板用胶料配方如下。

浅色阻燃抗静电ESBR 胶料配方:ESBR 1502E 80,高苯乙烯树脂HS630 20,纳米高岭土 90,偶联剂Si69 2.2,氧化锌 5,硬脂酸 2,防老剂616 2,微晶蜡 0.6,抗静电剂XS-2 6,抗静电剂S35 10,硼酸锌 15,氢氧化铝 20,复配型阻燃剂HP810 30,表面活性剂PEG4000 2,不溶性硫黄IS7020/硫化剂CLD-80/促进剂TBzTB 4.9,其他 7.2。

阻燃抗静电NBR胶料配方:NBR N41E 85,苯乙烯树脂HS630 15,纳米高岭土 80,白炭黑 45,氧化锌 5,硬脂酸 1,防老剂445 2,微晶蜡 0.6,抗静电剂XS-2 6,氢氧化铝 15,复配型阻燃剂HP810 40,表面活性剂PEG4000 2,不溶性硫黄IS7020/硫化剂CLD-80/促进剂TBzTB 4.1,其他 7.5。

阻燃抗静电EPDM胶料配方:EPDM J4045 100,纳米高岭土 80,白炭黑 40,超细滑石粉 60,氧化锌 4.4,硬脂酸 1,防老剂445 1.5,微晶蜡 0.6,抗静电剂XS-2 6,抗静电剂S35 12,硼酸锌 15,氢氧化镁 25,氢氧化铝 30,聚烯烃阻燃剂HT101 10,三氧化二锑 5,表面活性剂PEG4000 3,不溶性硫黄IS7020/硫化剂AG201/促进剂TBzTD/促进剂TiBTD 6.2,其他 7.7。

2.2 混炼胶性能

3个配方混炼胶的门尼粘度和硫化特性见表1。

表1 混炼胶的门尼粘度和硫化特性Tab.1 Mooney viscosities and vulcanization characteristics of compounds

3个配方均采用高硬度配方设计,胶料的填充率较高,混炼胶的门尼粘度相应较高,尤其是NBR混炼胶具有更高的门尼粘度。3个配方通过有效硫化体系的配合设计,采用在硫化历程中可逐渐释放硫元素的促进剂进行配合,使得混炼胶均具有较好的焦烧安全性,同时在硫化温度下能够迅速起硫,具有较快的硫化速度。

3个配方混炼胶的频率扫描曲线和应变扫描曲线分别如图1和2所示,G′为弹性模量。

从图1可以看出,3个配方混炼胶的弹性模量均随频率的增大而增大。但EPDM混炼胶的曲线与ESBR和NBR混炼胶稍有不同,在测试范围内EPDM混炼胶的弹性模量较小,显示出较好的加工性能,但测试后期弹性模量增大稍快,表明EPDM混炼胶的弹性模量与频率的相关性较强。ESBR混炼胶的弹性模量居中,NBR混炼胶的弹性模量在测试范围内均最高,这与其门尼粘度测试结果基本吻合。

从图2应变扫描曲线能看到与图1频率扫描曲线同样的变化趋势。总体而言,ESBR胶料和NBR胶料的工艺性能较为接近。

2.3 硫化胶性能

2.3.1 物理性能

3个配方硫化胶的物理性能如表2所示。

从表2可以看出:ESBR硫化胶在填充了较大用量的非补强填料后仍具有较高的拉伸强度和较好的耐磨性能;NBR硫化胶的整体物理性能居中,硬度和拉伸强度比ESBR硫化胶低、耐磨性能稍差;EPDM硫化胶中非补强填料和阻燃剂用量最大,其拉伸强度稍低,具有较低的硬度和较高的拉断伸长率,耐磨性能较差,但耐老化性能最好,这些胶料的性能特点均与其基础胶的性能特点基本吻合。

2.3.2 阻燃性能和抗静电性能

对于在井下使用的非金属材料,阻燃性能和抗静电性能是其重要的考察因素,而浅色胶料配方中采用的白炭黑、高岭土和滑石粉等无机浅色填料一般为非导电材料,为了提高浅色胶料的导电性能,需要加入抗静电剂。由于ESBR和EPDM的抗静电性能稍差,NBR由于丙烯腈侧基而具有较大的极性,具有一定的抗静电性能,因此在抗静电剂的配合方面,NBR胶料可采用单一抗静电剂,而ESBR和EPDM胶料需用通过不同类型的抗静电剂并用才能取得较好的抗静电效果[13]。阻燃性能方面,EPDM胶料通过大量填充补强填充剂和阻燃剂的方式,降低了含胶率,获得了较好的阻燃性能;ESBR和NBR胶料采用复配型阻燃剂,也具有较好的阻燃性能[14]。

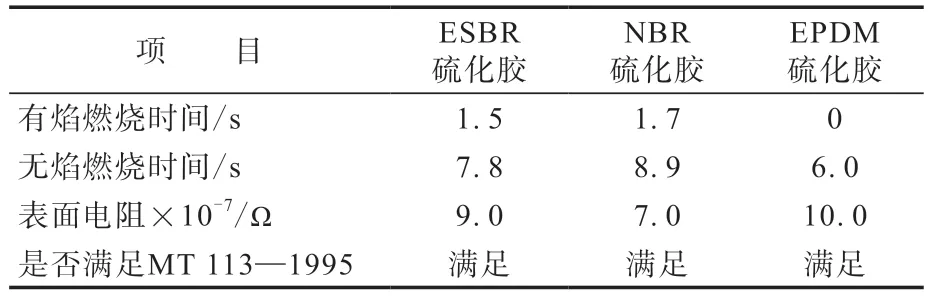

3个配方硫化胶的阻燃性能和抗静电性能如表3所示。

表3 硫化胶的阻燃性能和抗静电性能Tab.3 Flame retardant and antistatic properties of vulcanizates

从表3可以看出,3个硫化胶的表面电阻均小于3.0×108Ω,可满足井下非金属产品的抗静电要求,阻燃性能也较好。

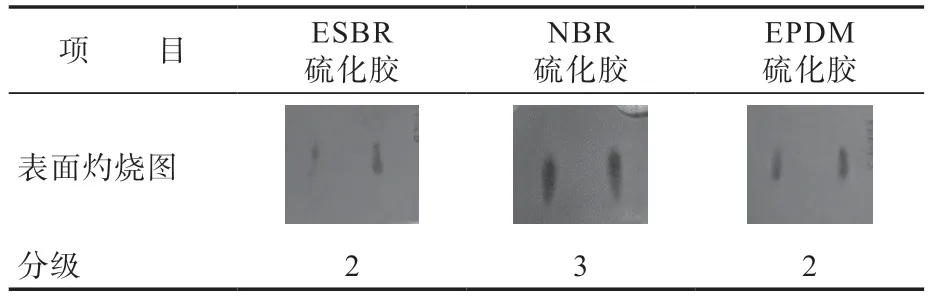

2.3.3 耐烟头灼烧性能

在胶板性能评价中,一般采用燃烧试验直接测定胶料的阻燃性能,也可通过灼烧试验对表面阻燃性能进行评价[15]。3个硫化胶的耐烟头灼烧性能测试结果如表4所示。

表4 硫化胶的耐烟头灼烧性能Tab.4 Cigarette end burning resistances of vulcanizates

从表4可以看出,ESBR和EPMD硫化胶具有相对较好的耐烟头灼烧性能,NBR硫化胶的耐烟头灼烧性能稍差一些,这主要与胶料的阻燃剂用量及配合有关,通过阻燃剂配合设计可以获得较好的阻燃性能,相应的耐烟头灼烧性能也较好。

3 结论

ESBR,NBR和EPDM均可用作矿用浅色阻燃抗静电胶板的主体材料,通过适当的配方设计,3种胶料的综合性能满足使用要求,其中ESBR胶料具有较好的物理性能,NBR胶料具有较好的抗静电性能,EPDM胶料具有较好的阻燃性能和耐老化性能。