白炭黑湿法混炼母胶在全钢工程机械子午线轮胎胎面胶中的应用

2022-07-20王银竹王传铸张燕龙

王银竹,王传铸,赵 君,郭 震,张燕龙

[泰凯英(青岛)专用轮胎技术研究开发有限公司,山东 青岛 266100]

在传统的矿山工程机械轮胎中,为保证轮胎具有良好的耐磨和抗切割性能,通常会在胎面胶中填充大量的白炭黑。高填充量白炭黑能够改善胶料的抗切割和抗撕裂性能,但因白炭黑难以均匀分散于橡胶基体中[1],极易团聚而出现胶料的门尼粘度过高问题[2]。为保证白炭黑在胶料中的分散均匀性、降低胶料的门尼粘度,胶料往往需要进行多段混炼,这导致了胶料的混炼能耗高,混炼时间长[3],同时造成了胶料的物理性能下降。虽然通过加入硅烷偶联剂可以提高白炭黑与橡胶的相容性[4],但硅烷偶联剂的加入易导致胶料的抗切割和抗撕裂性能下降[5]。

白炭黑湿法混炼母胶采用液相湿法混炼工艺制得,即天然胶乳与白炭黑浆液通过化学絮凝而使白炭黑均匀分散于天然橡胶(NR)中[6]。该混炼工艺很好地提高了白炭黑的分散均匀性,进而解决了胶料的门尼粘度偏高问题,在胶料获得优异的抗切割和抗撕裂性能的同时,减少了胶料的混炼段数,大大降低了混炼能耗[7]。

本工作采用全钢工程机械子午线轮胎胎面胶配方,对比研究白炭黑湿法混炼母胶的混炼胶和硫化胶(分别简称白炭黑湿法混炼胶和硫化胶)与传统白炭黑干法混炼胶和硫化胶的性能差异,同时制造14.00R25试验轮胎进行矿山实地测试对比。

1 实验

1.1 主要原材料

白炭黑湿法混炼母胶(NR/白炭黑质量比为100/15),国内某橡胶厂定制产品;NR,STR20,泰国进口产品;炭黑N115,卡博特化工(天津)有限公司产品;白炭黑BET-175,福建省三明正元化工有限公司产品;氧化锌,扬州振中锌业有限公司产品;硬脂酸,泰柯棕化(张家港)有限公司产品;防老剂RD,科迈化工股份有限公司产品;防老剂4020,圣奥化学科技有限公司产品;微晶蜡,江苏锐巴新材料科技有限公司产品;抗撕裂树脂,上海三斯助剂制品有限公司产品;硫黄,安庆市华城硫磺有限公司产品;促进剂CZ,山东尚舜化工有限公司产品;防焦剂CTP,山东阳谷华泰化工股份有限公司产品。

1.2 试验配方

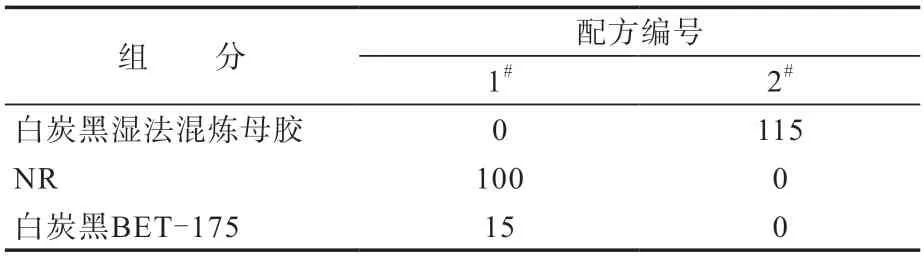

试验配方如表1所示。

表1 试验配方 份Tab.1 Experimental formulas phr

1.3 主要设备和仪器

1.5 L实验室密炼机,软控股份有限公司产品;F270型和F370型密炼机,大连橡胶塑料机械有限公司产品;XK-150型开炼机,广东湛江机械厂产品;XK-660型开炼机,双星集团橡塑机械公司产品;XLB-D 350×350×2 25T型平板硫化机,杭州苏桥佳迈机械设备有限公司产品;HD-10型厚度计,上海六菱仪器厂产品;MV2000型门尼粘度计和Premier MDR型无转子硫化仪,美国阿尔法科技有限公司产品;GS-709N型邵尔A硬度计、AI-7000S型电子拉力试验机、GT-7012-A型阿克隆磨耗试验机、动态切割试验机和RH2000N型压缩生热试验机,高铁检测仪器(东莞)有限公司产品;DMA 861E型动态热机械分析仪(DMA),瑞士梅特勒-托利多公司产品。

1.4 混炼工艺

(1)小配合试验胶料在1.5 L密炼机中进行混炼,在开炼机上薄通下片。

胶料混炼分两段进行。一段混炼工艺为:先加入生胶/湿法混炼母胶和炭黑、白炭黑,在转子转速为55 r·min-1下混炼30 s,然后加入硬脂酸、氧化锌、防老剂、防护蜡、抗撕裂树脂,继续混炼40 s,提压砣,清扫后压压砣,转子转速降为45 r·min-1,当胶料温度达到155 ℃时排胶,胶料放置4 h冷却;二段混炼工艺为:加入一段混炼胶和硫黄、促进剂、防焦剂,在转子转速为35 r·min-1下混炼30 s,提压砣,清扫后压压砣,混炼20 s,提压砣5 s后压压砣,继续混炼,当胶料温度达到100 ℃时排胶至XK-150型开炼机上,开炼机辊温为(60±5)℃,胶料包辊后打包、薄通4次下片。终炼胶放置12 h后进行性能测试。

(2)大配合试验胶料采用F370型密炼机(一、二和三段混炼)和F270型密炼机(终炼)进行混炼,白炭黑干法混炼胶采用传统混炼工艺,即采用4段混炼工艺混炼,白炭黑湿法混炼胶采用3段混炼工艺混炼。胶料在开炼机上薄通、下片。

胶料混炼工艺如下:一段混炼先加入生胶/湿法混炼胶和白炭黑、1/2炭黑、硬脂酸、氧化锌、防护蜡、抗撕裂树脂,在转子转速为36 r·min-1下混炼30 s,提压砣后压压砣,继续混炼30 s,提压砣后压压砣,当胶料温度达到160 ℃时排胶,胶料放置4 h冷却;二段混炼加入一段混炼胶和剩余炭黑、防老剂,在转子转速为29 r·min-1下混炼,每30 s提压砣1次,当胶料温度达到155 ℃时排胶,胶料放置4 h冷却;干法混炼增加三段混炼(混炼工艺除加入二段混炼胶、不加入炭黑和防老剂外,其余同二段混炼工艺);终炼将二段或三段混炼胶和硫黄、促进剂、防焦剂加入密炼机中,转子转速为20 r·min-1,进行两次提压砣、压压砣,当胶料温度达到100 ℃时排胶至XK-660型开炼机上,开炼机辊温为(60±5)℃,胶料包辊后打包、薄通5次下片。终炼胶放置12 h后进行性能测试。

1.5 性能测试

(1)抗切割性能[8]。使用动态切割试验机,采用特定刀头,以一定的能量反复冲击粘贴在旋转的圆轮上的试样,模拟轮胎胎面在实际使用过程中被石块撞击、切割出现的崩花掉块情形,试验结果以试样被冲击、切割后的质量来表征,其值越小,抗切割性能越好。测试条件为:负荷475 g,切刀频率 110 r·min-1,圆轮转速 200 r·min-1,试验时间 60 min。(2)压缩生热。将标准高度为25 mm的圆柱形试样放入55 ℃的恒温测试箱中,预热30 min,测试条件为:试验时间 25 min,冲程 4.5 mm,负荷25 kg。

(3)动态力学性能。采用DMA测试硫化胶的损耗因子(tanδ)。应变扫描测试条件为温度 60℃,频率 1 Hz,应变范围 0.28%~40%;温度扫描测试条件为频率 10 Hz,位移 200 μm(应变为3.33%),温度范围-10~65 ℃,升温速率 5℃·min-1。(4)其他性能按相应国家标准测试。

2 结果与讨论

2.1 小配合试验

2.1.1 硫化特性

小配合试验胶料的硫化特性如表2所示。

表2 小配合试验胶料的硫化特性Tab.2 Vulcanization characteristics of compounds in laboratory test

从表2可以看出:在相同的混炼工艺下,白炭黑湿法混炼胶的门尼粘度明显小于白炭黑干法混炼胶,这是因为白炭湿法混炼胶中白炭黑的分散性较好,填料阻碍性较弱[9],导致门尼粘度降低,可见白炭黑湿法混炼胶的混炼段数可以减少,从而降低能耗;白炭黑湿法混炼胶的硫化速度比白炭黑干法混炼胶略低,但总体来看两种胶料的硫化特性相差不大。

2.1.2 物理性能

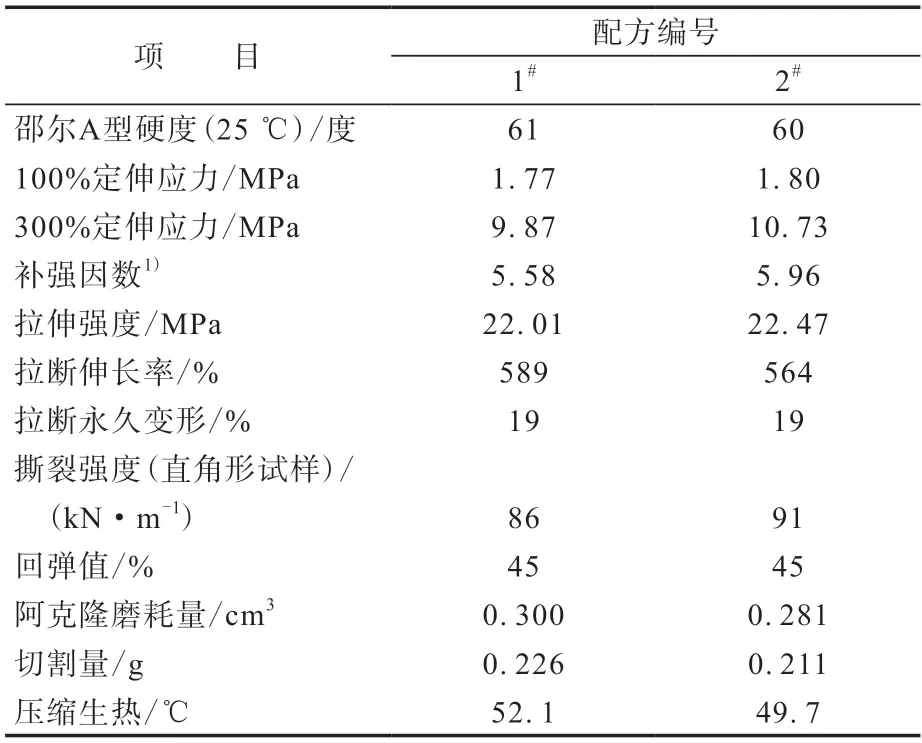

小配合试验硫化胶的物理性能如表3所示。

从表3可以看出,与白炭黑干法混炼硫化胶相比,白炭黑湿法混炼硫化胶的硬度和拉伸性能变化不大,但耐磨、抗撕裂和抗切割性能提高。分析认为,白炭黑湿法混炼胶的白炭黑分散更均匀,即白炭黑粒子之间的距离相对更均匀,从而促进了硫化胶的耐磨、抗撕裂和抗切割性能的提升。

表3 小配合试验硫化胶的物理性能Tab.3 Physical properties of vulcanizates in laboratory test

2.2 大配合试验

2.2.1 硫化特性

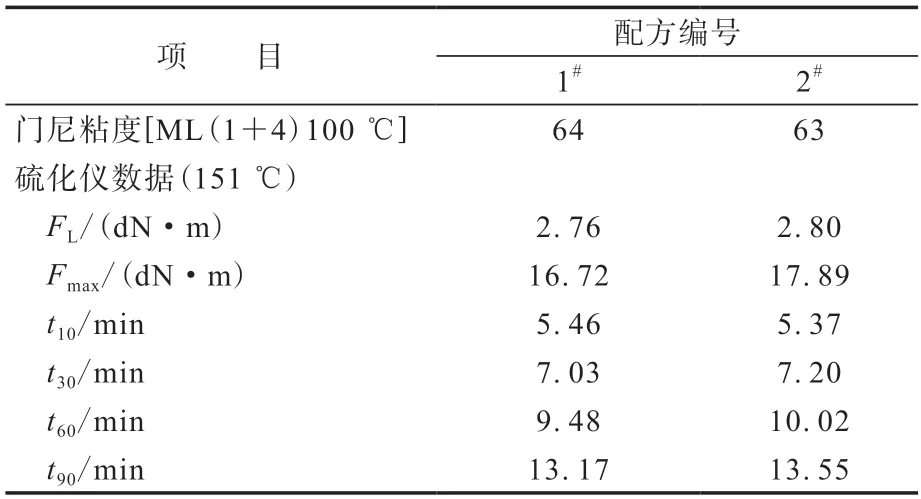

大配合试验胶料的硫化特性如表4所示。

从表4可以看出,大配合试验结果与小配合试验结果基本吻合。

表4 大配合试验胶料的硫化特性Tab.4 Vulcanization characteristics of compounds in workshop test

2.2.2 物理性能

大配合试验硫化胶的物理性能如表5所示。

表5 大配合试验硫化胶的物理性能Tab.5 Physical properties of vulcanizates in workshop test

从表5可以看出:与白炭黑干法混炼硫化胶相比,白炭黑湿法混炼硫化胶的硬度不变,300%定伸应力增大,补强因数较大,说明湿法混炼胶中白炭黑的分散性及其对硫化胶的补强性改善;白炭黑湿法混炼硫化胶的耐磨、抗撕裂和抗切割性能提高,压缩生热降低,这是由于在传统干法混炼胶中白炭黑的分散性差,团聚效应明显,而在湿法混炼胶中白炭黑更好的分散性减小了填料间的摩擦作用,进而降低了硫化胶的压缩生热。

2.3 动态力学性能

硫化胶的应变扫描和温度扫描曲线分别如图1和2所示。

对于轮胎用橡胶材料,一般以7%应变下的tanδ表征动态滞后损失,其值越小,滞后损失越小[10-12]。从图1可以看出,白炭黑湿法混炼硫化胶在7%应变下的tanδ小于白炭黑干法混炼硫化胶,说明白炭黑湿法混炼硫化胶的滞后损失小于白炭黑干法混炼硫化胶。

一般认为,0 ℃时的tanδ越大,硫化胶的抗湿滑性能越好,而60 ℃时的tanδ越小,硫化胶的滞后损失越小,生热和滚动阻力越低。从图2可以看出,白炭黑湿法混炼硫化胶的滞后损失小于白炭黑干法混炼硫化胶,生热和滚动阻力更低,可以认为湿法混炼工艺增强了橡胶分子链与填料之间的相互作用,白炭黑具有更好的分散性,使硫化胶具有更低的Payne效应,tanδ减小[5]。

2.4 成品试验

分别采用1#和2#配方混炼胶各试制10条14.00R25全钢工程机械子午线轮胎,并于2021年7月在内蒙古某矿山进行实地装车试验(地表温度高于40 ℃),定期跟踪试验轮胎的使用情况。

图3所示为2021年9月中旬(使用2个月后)的试验轮胎照片。

从图3可以看出,白炭黑湿法混炼胶的试验轮胎胎面的磨损程度明显小于白炭黑干法混炼胶的试验轮胎胎面,且白炭黑湿法混炼胶的试验轮胎胎面的花纹磨面较光滑,花纹磨损量为每月3.4 mm,而干法混炼胶试验轮胎胎面的花纹磨损量为每月3.8 mm。由此可见,采用白炭黑湿法混炼胶比采用传统干法混炼胶生产的轮胎在改善耐磨和抗崩花掉块性能上具有一定的优势。

3 结论

与传统白炭黑干法混炼胶和硫化胶相比,白炭黑湿法混炼胶的白炭黑的分散性良好,混炼段数减少而不影响混炼效果,门尼粘度完全可以满足工艺性能要求,生产能耗明显降低;白炭黑湿法混炼硫化胶的耐磨、抗撕裂和抗切割性能提高,压缩生热降低。采用白炭黑湿法混炼胶的成品轮胎在使用中后期胎面磨损量减小和抗崩花掉块性能改善。