隔震橡胶支座拉伸性能研究

2022-07-20李诗瑶赵庆兵赵晨旭周家孝吴建伟王贤彬朱恩来

李诗瑶,陆 浩,赵庆兵,赵晨旭,周家孝,吴建伟,王贤彬,朱恩来

(震安科技股份有限公司,云南 昆明 650041)

隔震技术自问世以来,被广泛推广和应用于低层建筑,经过地震检验证明其隔震效果良好[1-5]。随着社会的发展及城市化进程的推进,目前在城市建设中,高层建筑占比越来越大[6],国家标准[7]明确规定,隔震橡胶支座在罕遇地震下,竖向拉应力不能大于1 MPa,而高层建筑由于地震产生的倾覆力矩远远超过限制,这很大程度上限制了隔震技术在高层建筑上的应用。为此,国内外大量的研究人员通过试验对隔震橡胶支座的拉伸性能进行了研究。

T.MANO等[8]对直径450 mm的模型隔震橡胶支座进行了拉伸试验,结果表明,支座拉伸后力学性能变化不超过10%,且支座第二形状因数(S2)相同时,单层橡胶越薄,支座屈服拉应力越大。刘文光[9]对LNR300隔震橡胶支座进行了试验研究,结果表明,支座单轴拉伸屈服拉应力为1.6 MPa左右,在拉剪工况下,随着剪应变的增大,橡胶发生硬化,支座拉伸刚度先减小后增大,在剪应变100%时达到最小。刘亚东等[10]对LNR300隔震橡胶支座进行了拉伸试验,研究表明,随着剪应变的增大,支座屈服拉应力逐渐减小。许强[11]也采用LNR300隔震橡胶支座进行了试验,结果表明,拉剪对支座常规力学性能影响不大,剪应变增大后,支座拉伸刚度减小。金建敏等[12]对D600-G4橡胶支座进行了拉伸性能试验,剪应变为零时,支座屈服拉伸强度达1.2 MPa,剪应变为100%时,支座屈服拉伸强度减小至1.04 MPa,支座屈服拉伸强度随剪应变的增大而减小。韩强等[13]对设计剪切模量为0.4 MPa的D300橡胶隔震支座进行了拉伸性能试验,在剪应变为零时,支座屈服拉伸强度达1.6 MPa左右,随着剪应变增大到100%和250%,由于橡胶硬化,支座拉伸刚度略有增大。陈鹏等[14]采用D600普通隔震橡胶支座和带有抗拉装置的隔震橡胶支座进行了拉伸试验以及拉剪、纯剪、压剪工况下的滞回曲线对比,结果表明,普通支座在拉应力为0.5 MPa时即进入屈服状态,带抗拉装置的支座拉应力随拉应变的增大呈线性增长,在纯剪和压剪状态下,支座一次循环的滞回面积相差不大,但在拉剪状态下,滞回环向内收缩,耗能水平下降,而带有抗拉装置的支座未表现出滞回环内缩现象。

从目前所知的研究结果来看,隔震橡胶支座的屈服拉伸强度普遍在1~2 MPa之间,相较于规范要求其安全因数较小,无法运用于高宽比大的建筑。本工作基于目前研究现状,考虑到隔震橡胶支座生产工艺和质量的提升,对公司现有产品的拉伸性能进行试验研究,以期为后续研究提供依据。

1 试验设备及试件

1.1 试验设备

伺服压剪试验机(见图1),济南三越测试仪器有限公司产品,最大竖向压缩荷载 35 000 kN,最大拉伸载荷 3 500 kN,最大水平荷载 8 000 kN,最大竖向行程 1 200 mm,最大水平行程±1 000 mm。

1.2 试件

隔震橡胶支座(以下简称支座)试件参数如表1所示。

表1 试件基本参数Tab.1 Basic parameters of test pieces

2 试验内容及加载方法

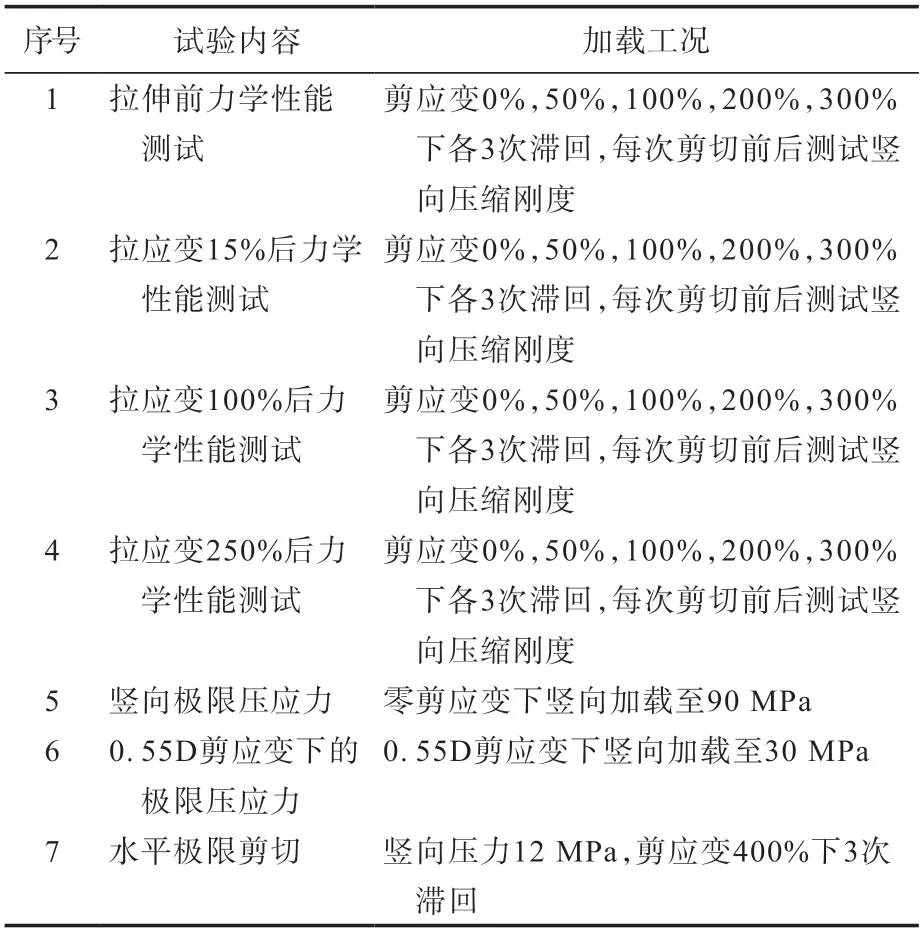

2.1 试验内容

试验一:选用1#,2#,3#支座进行拉伸性能及拉伸后常规力学性能研究。

试验二:选用4#支座进行拉伸后的极限性能研究。

2.2 加载方法

试验一:支座在压应力12 MPa、频率0.03 Hz下进行竖向压缩和水平剪切,剪应变为100%,之后对支座进行单轴拉伸,拉伸速度为1 mm·s-1,每次单轴拉伸后进行竖向压缩和水平剪切,再进行单轴拉伸。1#支座拉应变为0%,10%,15%,破坏;2#支座拉应变为0%,5%,10%,15%,30%,60%,100%,150%,200%,250%,300%,350%,破坏;3#支座拉应变为0%,5%,10%,50%,100%,200%,250%,300%,破坏。

试验二:支座在压应力12 MPa、频率0.03 Hz以及剪应变0%,50%,100%,200%,300%下依次进行水平力学性能检测,每次剪切前后测试支座竖向压缩刚度,然后分别将支座进行拉应变为15%,100%,250%的单轴拉伸试验,每次拉伸后进行水平及竖向力学性能检测,对比力学性能变化情况,试验结束后进行竖向极限压缩和0.55D(支座直径的0.55)剪应变下的极限压应力试验,然后对支座进行水平极限剪切试验,试验工况如表2所示。

表2 试验二试验工况Tab.2 Test conditions of test Ⅱ

3 结果与讨论

3.1 试验一

根据试验工况,得到的1#,2#和3#支座的拉力-拉伸位移曲线如图2—4所示,拉伸性能如表3所示。

从图2—4和表3可以看出,支座的屈服拉应力和拉伸刚度随橡胶剪切模量的增大而增大,相同橡胶剪切模量的铅芯支座(3#支座)与天然橡胶支座(2#支座)屈服拉应力没有明显的差别,支座极限拉应力约为屈服拉应力(第1次拉伸)的2倍左右,极限拉应变在350%左右。支座经过反复拉伸,特别是拉伸屈服后,屈服拉应力和拉伸刚度明显减小,这是因为支座拉伸屈服后橡胶内部出现了损伤,产生了孔洞[15]。

表3 1#—3#支座的拉伸性能Tab.3 Tensile properties of 1#—3# bearings

对2#和3#支座屈服拉应力和拉伸刚度随拉应变的变化情况进行分析,结果如图5和6所示(为了更直观地看到变化情况,对试验数据进行了归一化处理,下同)。

从图5和6可以看出,支座屈服拉应力和拉伸刚度随拉应变和拉伸次数的增大逐渐减小,在拉应变50%前减小较快,之后减幅趋于稳定。在拉应变300%时,支座屈服拉应力下降60%左右,拉伸刚度减小80%左右,这是因为橡胶在拉伸过程中内部出现孔洞,橡胶本体发生了一定程度的破坏,导致拉伸性能衰减。

2#和3#支座竖向压缩刚度和等效水平刚度随拉应变的变化情况分别如图7和8所示,3#支座其余常规力学性能随拉应变的变化情况如图9所示。

从图7—9可以看出,支座在经历较大的拉伸变形后,力学性能变化不大,竖向压缩刚度、等效水平刚度和屈服后刚度整体随拉应变的增大而减小,变化率基本在10%以内,3#支座(铅芯支座)屈服力和等效阻尼比随拉应变的增大而增大,变化率也在10%以内,说明拉伸过程中橡胶的损坏对支座常规力学性能的影响不大,支座隔震效果保持完好。

3.2 试验二

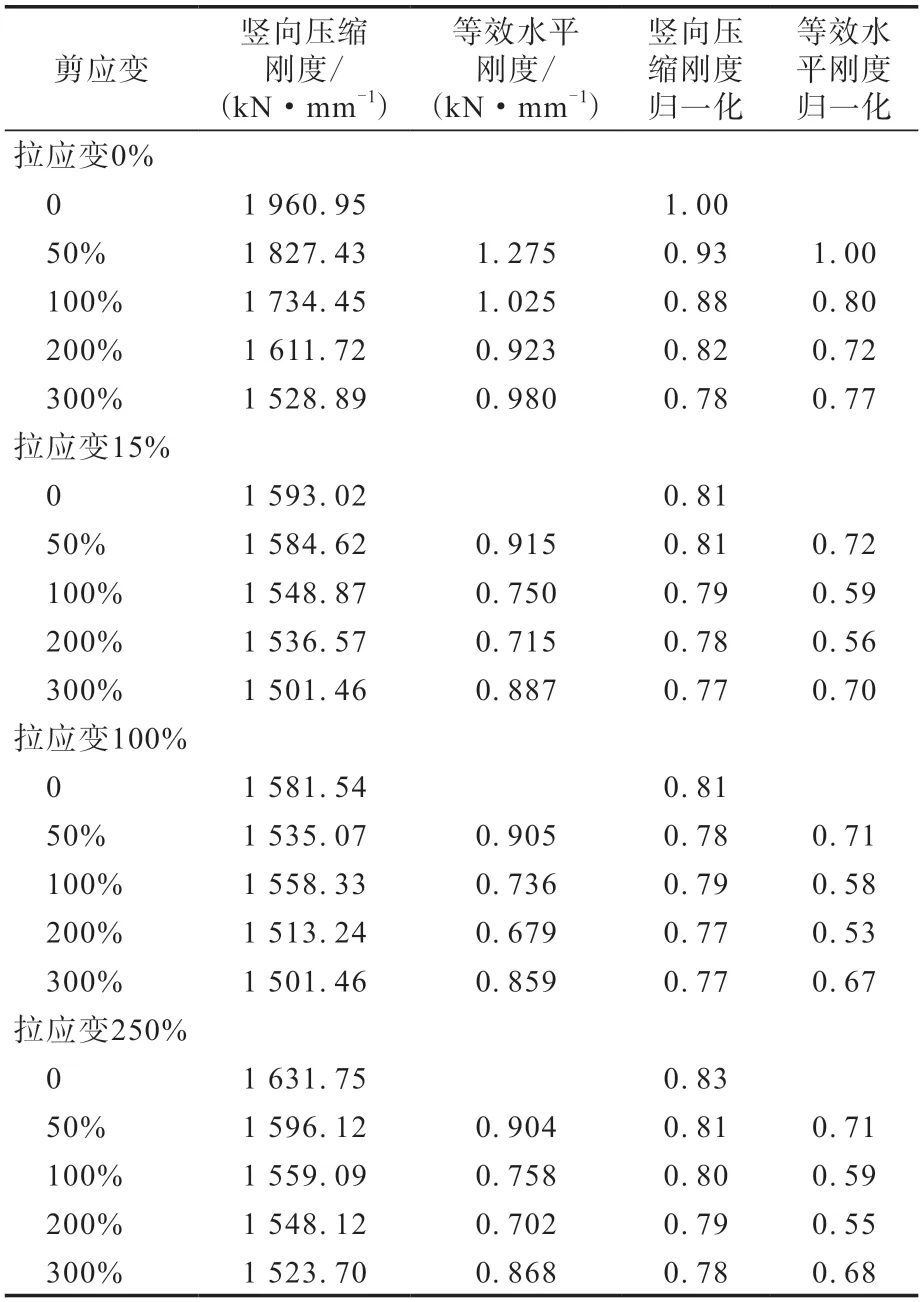

根据试验工况,得到4#支座拉伸前后力学性能变化情况如表4、图10和11所示。

表4 4#支座拉伸前后力学性能Tab.4 Mechanical properties before and after tension of 4# bearing

从图10和11可以看出,随着剪应变的增大,拉伸前支座竖向压缩刚度明显减小,在剪应变为300%时,下降幅度达到22%,在经历了拉伸后,支座竖向压缩刚度随剪应变的增大仅小幅减小,减幅约5%。

支座等效水平刚度随着剪应变的增大呈先减小后增大的趋势,在剪应变为200%时达到最小,后由于橡胶硬化,等效水平刚度增大,在经历了300%水平剪切和拉伸后,支座等效水平刚度整体减小10%~25%。之前的试验证明,相同剪应变下,拉应变从15%增大至250%,支座等效水平刚度基本无差异,即拉伸对支座等效水平刚度的影响较小,因此,支座等效水平刚度减小主要是受较大的剪切变形影响(导致了橡胶的损伤)。

支座在经历了50%~300%剪应变,15%,100%,250%拉应变等一系列试验后,进行了竖向极限压应力和0.55D剪应变时的极限压应力试验,结果如图12和13所示。

从图12和13可以看出,支座竖向极限压应力达到92 MPa,0.55D极限压应力达到30.9 MPa,满足行业标准要求,且试验过程中,仅竖向压应力作用下支座出现了较大的侧向不均匀变形,试验完成后支座完好无损,试验曲线光滑无异常。

上述试验完成后,对支座进行400%水平剪应变下3圈循环试验,结果如图14所示。

从图14可以看出,支座在经历拉伸、水平剪切、极限受压等一系列试验后,水平剪切变形依旧达到400%,且试验后支座外观无异常,试验曲线光滑无异常。

4 结论

(1)支座屈服拉应变在8%左右,屈服拉应力和拉伸刚度随着橡胶剪切模量的增大而增大,屈服拉应力普遍在2.2~2.7 MPa之间。

(2)支座极限拉应变在350%左右,受支座内部橡胶物理性能、硫化情况、粘接情况以及环境温度等因素综合影响,支座屈服拉应力(第1次拉伸)与极限拉应力之比约为1∶2。

(3)支座拉伸后,竖向压缩刚度和等效水平刚度稍有减小,但变化不大,铅芯支座屈服力和等效阻尼比略微增大,变化率均在10%以内。

(4)支座拉伸后,水平及竖向力学性能变化不大,导致支座力学性能明显下降的因素是大变形剪切,且支座拉伸后,力学性能变化趋势与拉伸前基本一致。

(5)支座拉伸后,竖向极限承载能力和水平极限变形能力保持完好,即支座经拉伸后仍具有较好的功能性和安全性。