轮胎胎面翼胶挤出破边问题改善方法的研究

2022-07-19劳龙龙杨京辉袁金琪代玉龙

劳龙龙,杨京辉,李 涛,袁金琪,代玉龙

[特拓(青岛)轮胎技术有限公司,山东 青岛 266100]

轮胎胎面指胎冠部位缓冲层或带束层以上的外胎胶层或外胎与地面接触的轮胎行驶面,由胎冠胶、基部胶和胎面翼胶构成,其作用是防止胎体遭受机械损伤、传递车辆牵引力和制动力、减缓轮胎在行驶过程中受到的冲击[1-3]。胎面应该具有良好的弹性、耐磨和抗刺扎性能、抓着性能。胎面翼胶与胎侧胶搭接,可以起到缓冲的作用[4-5]。

针对胎面翼胶在挤出过程中的破边问题,本工作从设备、工艺和口型工装方面分析其产生原因,以期使胎面翼胶破边现象得到有效改善。

1 实验

1.1 配方

天然橡胶 50,顺丁橡胶 50,炭黑N375 22,炭黑N660 30,氧化锌 3,环保芳烃油 12,防老剂4020 3.5,硫黄 1,促进剂CBS 1,防焦剂CTP 0.2。

1.2 挤出设备

三复合挤出设备,桂林橡胶设计院有限公司产品,由上、中、下机头及冷喂料挤出机加生产辅线组成。其中:冷喂料挤出机型号为QSM 120/k-16D(Φ120),3段螺杆直径分别为120,250和150 mm,运行压力为0.5~0.6 MPa,机头最大压力为22 MPa,其工作参数如表1所示;口型采用电加热、热电偶测温形式,口型可设定温度;生产辅线主要由接取装置、输送辊道、冷却线、卷取装置等组成。

表1 Φ120冷喂料挤出机工作参数

2 胎面翼胶挤出破边问题分析

2.1 破边问题

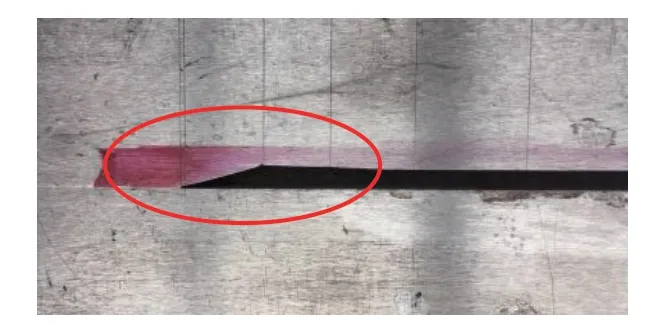

生产发现挤出胎面翼胶端点处存在锯齿状、不规则的破边现象,且挤出胶料表面不光滑,有轻微麻面现象,经冷却线拉伸后,破边情况较出型后更为严重,出现多个不合格品。

虽然采用加大口型边部厚度的方法可以使破边问题得到一定改善,但胎面翼胶出型边部的厚度超出施工要求(0.6 mm),达到0.9~1.4 mm,成型后胎坯在胎面翼胶与胎侧交接处厚度落差较大,硫化后成品轮胎在胎面翼胶交接处易出现周向缺胶和裂口等问题。

2.2 影响因素分析

2.2.1 口型开型比

胎面口型设计如图1所示,设计参数如表2所示,口型开型比为口型尺寸/挤出断面尺寸。

图1 胎面口型设计

表2 调整前胎面口型设计参数

胶料通过挤出机剪切、塑化后,由高弹性状态转变为粘流态并且膨胀,当口型开型比不小于100%时,胎面出型后实际宽度大于半成品设计宽度。为达到设计宽度,只能加快生产辅线速度(如挤出机头转速及牵引线速度),对胎面拉伸量较大,胎面翼胶破边的几率增大,因此应减小口型开型比。

2.2.2 口型进胶口倒角样式

口型进胶口与出胶口(见图2和3)在端点位置面积不同,进胶口倒角较小,进胶口面积与出胶口面积比为1∶1.5,且前后端面积分布较为均匀,易造成胎面翼胶端点处挤出压力相对偏小,易导致胎面翼胶破边的情况。

图2 口型进胶口

2.2.3 口型温度设置

口型板温度低,胶料不能从高弹性状态转变为粘流态,易造成胎面翼胶破边。一般情况下,口型板的加热温度在95~100 ℃,胎面翼胶及胎侧挤出口型温度设置一致。

生产胎面翼胶的Φ120冷喂料挤出机温度设定如表3所示。

图3 口型出胶口

从表3可以看出,口型温度为(100±5)℃,但胎面翼胶仍出现破边,可以考虑增大口型温度。

3 胎面翼胶破边问题解决措施

根据上述分析,为解决胎面翼胶破边问题,本工作从口型开型比、口型进胶口倒角和口型温度3个方面进行调整。

3.1 减小口型开型比

调整后胎面口型设计参数如表4所示。

从表4可以看出,调整后口型开型比均小于100%,胎面翼胶出型后宽度达到设计宽度要求,不需要加快辅线速度,减小了胎面翼胶出型破边的几率。

3.2 调整口型进胶口倒角样式

胎面翼胶端点处破边表明该处胶料挤出量不足、挤出压力过小,加大口型端点处倒角面积、提升出胶量、加大胎面翼胶端点处的挤出压力可以保证胎面挤出效果良好。

调整前口型进胶口倒角高度和深度分别为5和6 mm,调整后分别为10和8 mm。调整后口型进胶口如图4所示。

图4 调整后口型进胶口

调整后口型进胶口倒角高度和深度均增大,胎面翼胶端点处的进胶量和挤出压力也相应增大,可以改善胎面翼胶出型破边问题。

3.3 调整口型温度

为使胶料从高弹性状态顺利地转变为粘流态,避免胎面翼胶破边,本工作将Φ120冷喂料挤出机口型温度调整为120 ℃,其他部位温度不变。

3.4 胎面翼胶破边问题改善效果

口型调整后生产的胎面翼胶如图5所示。

从图5可以看出,口型调整后胎面翼胶挤出表面光滑,胎面翼胶破边问题得到有效改善。

图5 口型调整后生产的胎面翼胶

4 结语

通过减小口型开型比、增大口型进胶口倒角高度和深度、提高口型设置温度,胎面翼胶挤出破边问题可以得到有效改善。