抗湿滑树脂对胎面胶性能的影响

2022-07-20孙冰冰李彦果马玉净陈雪梅

孙冰冰,李彦果,马玉净,邢 涛,陈雪梅

(山东玲珑轮胎股份有限公司,山东 招远 265400)

在轮胎行业技术发展的历程中,滚动阻力和抓着力水平是轮胎重要的性能指标。在轮胎行驶过程中,其50%的滚动阻力来自于胎面部位。在轮胎所有部件中,胎面是唯一与地面产生接触的位置,轮胎与路面的相互作用均由胎面进行传递,因此轮胎胎面胶抓着性能的提升和滚动阻力的降低至关重要。

在欧盟轮胎标签法发布后,日本、韩国和美国等国家也陆续制定了相应的标签法等级,进一步规范进口或本国轮胎性能水平,提高了对轮胎抓着力水平和滚动阻力性能的要求。

研究表明,在胎面胶中应用抗湿滑树脂有利于提升轮胎的抓着性能,但会对滚动阻力产生不利影响[1-8]。

本工作研究不同类型的抗湿滑树脂对白炭黑填充胎面胶滚动阻力和抗湿滑性能的影响。

1 实验

1.1 主要原材料

顺丁橡胶(BR),牌号9000,中国石油天然气股份有限公司产品;溶聚丁苯橡胶(SSBR),牌号2550,LG化学有限公司产品;炭黑N330,上海安仑化工有限公司产品;高分散性白炭黑,福建正盛无机材料股份有限公司产品;硅烷偶联剂Si75,江西宏柏新材料股份有限公司产品;环保芳烃油(TDAE),宁波汉圣化工有限公司产品。

1.2 配方

配方1:BR 30,SSBR2550 70,炭黑N330 10,高分散性白炭黑 80,硅烷偶联剂Si75 6.4,TDAE 10,防护体系 6,其他 10。

配方2—5分别以抗湿滑树脂C5、C9、改性苯乙烯-甲基丙烯酸甲酯(MS)树脂和氢化双环戊二烯(DCPD)树脂等量替代TDAE,其他组分及用量同配方1。

1.3 主要设备和仪器

GK1.5N型密炼机,德国克虏伯公司产品;Φ160 mm×320 mm开炼机,烟台橡胶机械厂产品;MDR2000型无转子硫化仪和MV2000型门尼粘度仪,美国阿尔法科技有限公司产品;P-200-2PCD型平板硫化机,中国台湾磐石油压工业股份有限公司产品;DKD-K-16801型自动硬度计,德国Bareiss公司产品;CMT-4503型电子拉力试验机,深圳新三思材料有限公司产品;5109型弹性试验仪,德国Zwick公司产品;GT-7012-D型磨耗试验机,中国台湾高铁检测仪器有限公司产品;Eplexor500N型动态粘弹谱分析(DMA)仪,德国GABO公司产品。

1.4 试样制备

小配合试验胶料均采用3段混炼工艺,一段和二段混炼为非生产性混炼,在GK1.5N型密炼机中进行;三段混炼为生产性混炼,在开炼机上进行。

一段混炼工艺为:加入生胶(30 s,转子转速为80 r·min-1)→加入白炭黑、分散剂ST、偶联剂Si75和树脂→提压砣→压压砣至125 ℃(转子转速为60 r·min-1)→提压砣、145 ℃恒温90 s排胶,在开炼机上过辊冷却后停放4 h。

二段混炼工艺为:加入一段混炼胶(30 s,转子转速为70 r·min-1)→加入防老剂、硬脂酸和炭黑→提压砣→压压砣至125 ℃→150 ℃排胶,在开炼机上过辊冷却后停放4 h。

三段混炼工艺为:按照GB/T 6038—2006进行开炼机混炼。

终炼胶停放12 h后,在平板硫化机上进行硫化,硫化条件为151 ℃×30 min。

1.5 性能测试

胶料的DMA测试条件为:温度-60~80℃,频率 10 Hz,应变 0.25%,升温速率 2℃·min-1。

胶料的硫化特性和物理性能测试均按照相应的国家标准进行。

2 结果与讨论

2.1 硫化特性

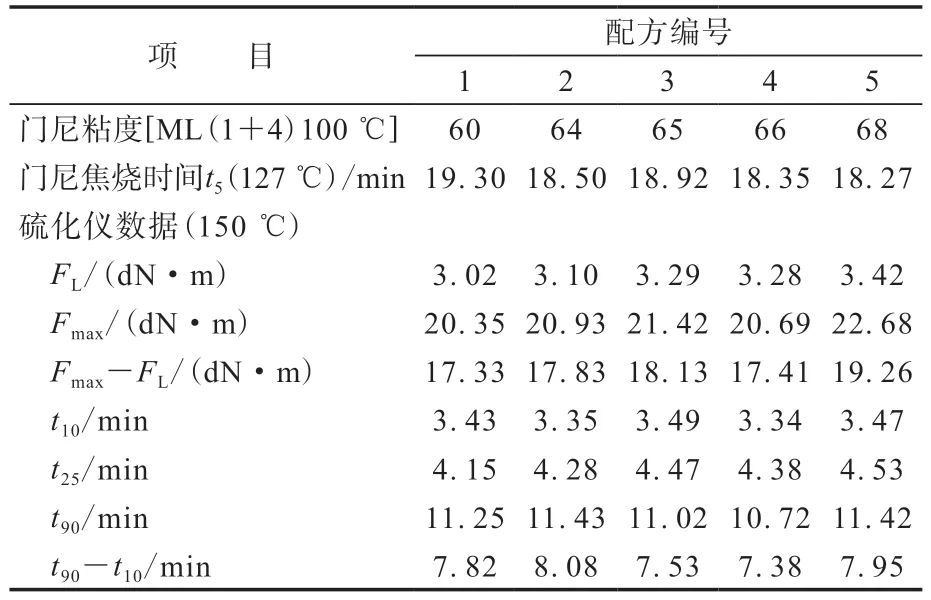

胶料的硫化特性如表1所示。

表1 胶料的硫化特性

由表1可见:使用不同类型的树脂均可以提高终炼胶的门尼粘度,缩短门尼烧焦时间,并对硫化速度无明显影响;使用氢化DCPD树脂(配方5)胶料的门尼粘度最高,使用改性MS树脂(配方4)胶料其次,使用C5树脂(配方2)和C9树脂(配方3)胶料的门尼粘度接近;使用不同种类树脂胶料的门尼焦烧时间在同一水平;使用DCPD树脂可以提高胶料的Fmax,FL和Fmax-FL。

2.2 物理性能

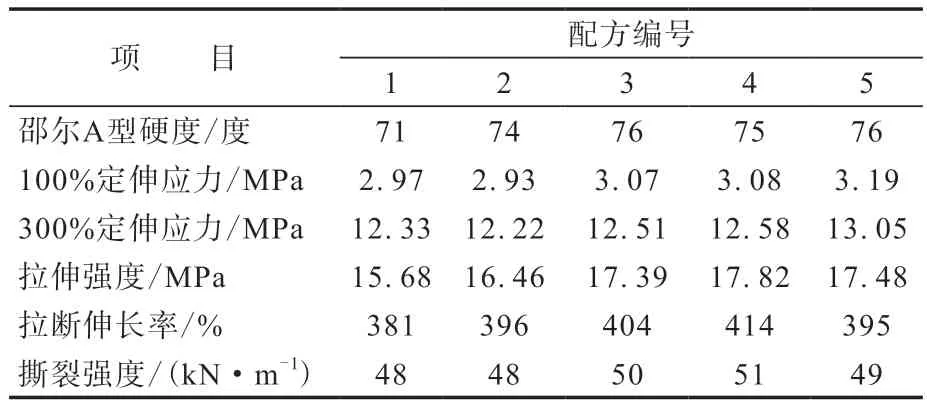

硫化胶的物理性能如表2所示。

表2 硫化胶的物理性能

从表2可以看出:相比于配方1硫化胶,使用C5树脂(配方2)硫化胶的邵尔A型硬度、拉伸强度和拉断伸长率提高;使用氢化DCPD树脂(配方5)硫化胶的邵尔A型硬度、100%定伸应力和300%定伸应力最大,可有效改善胶料的操控性能;使用改性MS树脂(配方4)硫化胶的拉伸强度、拉断伸长率和撕裂强度最高。由此可以看出,使用氢化DCPD或改性MS树脂可明显改善硫化胶的物理性能。

2.3 动态力学性能

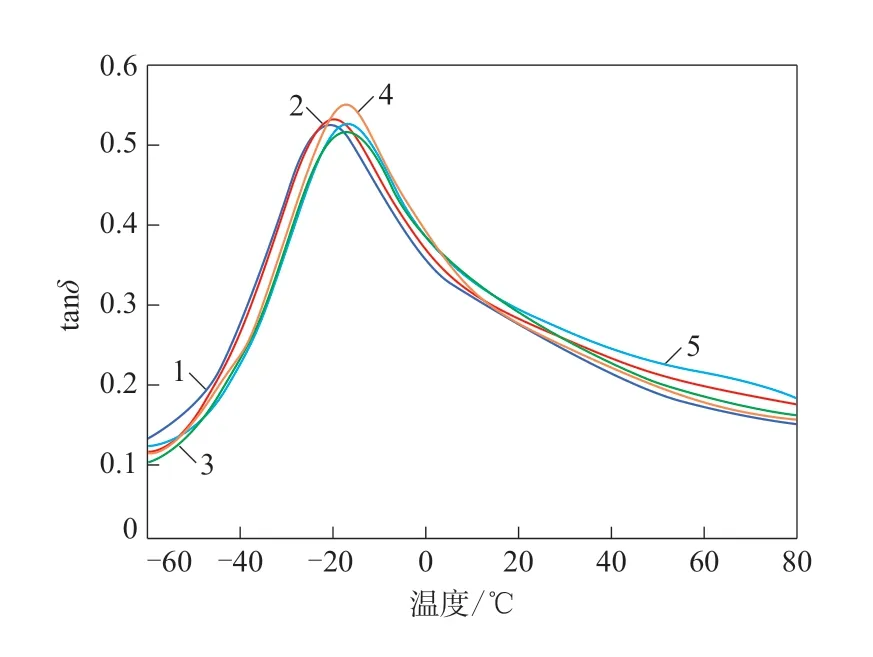

胶料的DMA曲线如图1所示,tanδ为损耗因子。

图1 胶料的DMA曲线

湿地抓着性能是轮胎重要的性能之一,在频率1~100 Hz范围内0 ℃时的tanδ可用于表征胶料的湿地抓着性能,其数值越大,湿地抓着性能越好;60 ℃时的tanδ可用于表征胶料的滚动阻力,其数值越小,滚动阻力越低[9-10]。由图1可以看出,使用树脂胶料0 ℃时的tanδ增大,即湿地抓着性能提升,但60 ℃时的tanδ也增大,即滚动阻力性能变差。在配方2—5中,使用C5树脂(配方2)和C9树脂(配方3)后,胶料的湿地抓着性能提升,但滚动阻力性能下降;使用氢化DCPD树脂(配方5)的胶料具有最优的0 ℃的tanδ和60 ℃的tanδ值,可综合提升胶料的湿地抓着力和滚动阻力性能;使用改性MS树脂(配方4)与使用氢化DCPD树脂(配方5)的胶料动态性能接近。

2.4 耐磨性能

配方1—5胶料的DIN磨耗指数分别为116,132,132,126和123。由此可以看出:使用树脂可以提高胶料的耐磨性能;使用C5和C9树脂(配方2和3)胶料的DIN磨耗指数一致,耐磨性能最优;使用改性MS树脂和氢化DCPD树脂(配方4和5)胶料的耐磨性能相对较差。

3 结论

(1)以抗湿滑树脂替代TDAE,胶料的门尼粘度提高,门尼焦烧时间略缩短。

(2)使用氢化DCPD或改性MS树脂可明显改善硫化胶的物理性能,使用C5和C9树脂胶料的耐磨性能最优。

(3)使用抗湿滑树脂等量替代TDAE可以改善胶料的湿地抓着性能,但滚动阻力性能降低。氢化DCPD树脂胶料的抗湿滑性能和滚动阻力综合性能最优,改性MS树脂与氢化DCPD树脂基本在同一水平,在改善湿地抓着性能的同时,滚动阻力性能变化最小。