基于田口理论分析的轮胎结构因子对空腔噪声的影响

2022-07-20崔宗老李金明苏国庆

刘 坤,王 君,崔宗老,张 勇,李金明,苏国庆

(青岛双星轮胎工业有限公司,山东 青岛 266400)

轮胎结构受路面激励与内部空腔空气振动耦合产生共振,传递到驾驶室内形成频率范围为200~250 Hz,令人难以忍受的低频嗡嗡声,被称为空腔噪声,是路面结构噪声的主要成分之一。随着新能源汽车行业的快速发展,轮胎空腔噪声逐渐成为影响车辆噪声和振动与声振粗糙度(NVH)性能的主要难题。

国内外很多学者致力于NVH问题的研究。于学华[1]研究表明,轮胎空腔断面变化率越大,越有利于降低空腔共振噪声。S.R.KIM等[2]通过有限元分析发现,尺寸相同的轮胎,其空腔噪声很大程度上取决于胎面曲率。石宇鹏等[3-4]研究表明,在轮胎内腔贴吸音棉和在腔体内充氦气等惰性气体可有效降低空腔噪声。耿聪聪等[5]通过试验发现,在高速条件下轮胎16阶模态与空腔模态产生了耦合。

本工作从轮胎内部体积、质量和各部位刚性变化等角度思考,基于田口设计试验方法确定研究方案,采用半消声室内转鼓模拟测试室外主观评价空腔噪声的方法得出试验结果,确定最优方案及相关结构因子水平以改善空腔噪声。同时研究轮胎结构因子水平对空腔噪声的差异影响、空腔噪声显著性影响结构因子水平以及各结构因子水平变化导致的空腔噪声变化趋势。

1 影响因子以及水平的确定

利用假设与检验的思路,设定可能影响轮胎空腔噪声的5个主要结构因子分别为模具、带束层角度、三角胶高度、胎面厚度和胎侧厚度,每个因子取两种水平。各结构因子水平如表1所示。

表1 各结构因子水平

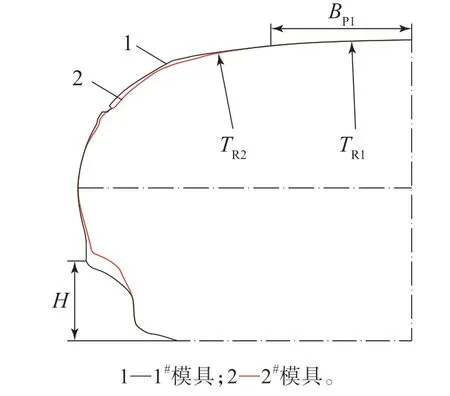

结合经验,通过改变模具外形设计因素来抑制空腔噪声,重点优化胎面两段弧的曲率半径和胎侧及胎圈部位轮廓。模具因子水平设计参数如表2所示,其轮廓对比如图1所示。

图1 模具因子两水平轮廓对比

表2 模具因子水平设计参数

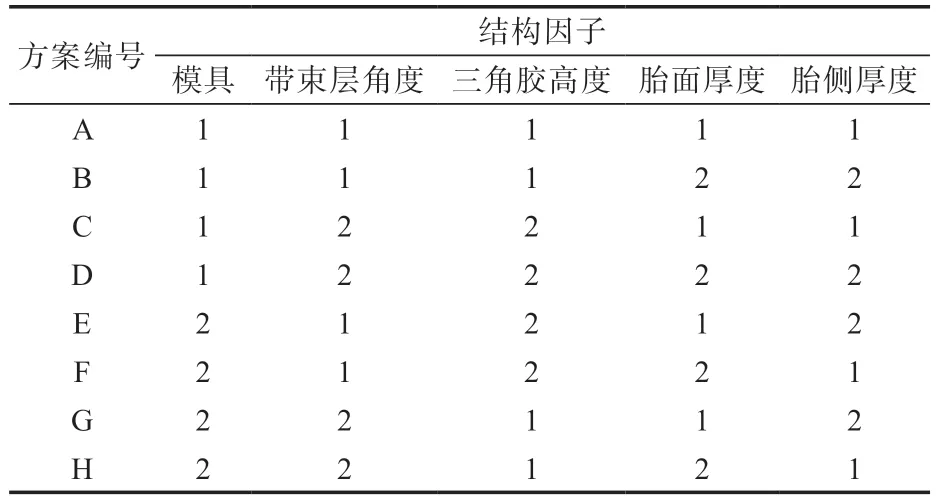

2 田口试验设计

根据影响因子和水平,确定田口试验为5因子2水平,使用L8(25)正交表,见表3。

表3 田口试验设计各因子水平表

由于在实际研究过程中各因子的交互作用不易解决,因此本工作重点研究每个因子水平的均值主效应的影响、影响的显著性及变化趋势,不分析因子间的交互作用影响。

3 测试方法

在主观评价过程中,空腔噪声是车辆行驶过程中的特定速度下出现的峰值噪声,并且峰值对应的速度和频率区间都较狭小,再加上路面等原因,有时表现不连续,因而不易被感知。但在中等匀加速或匀减速工况下,至某一特定速度时会出现较为清晰的空腔噪声,这种状态的空腔噪声容易被评价工程师所察觉。由于评价要涵盖大部分轮胎规格、结构设计、路面等状况,因此工程师选择研究空腔噪声峰值对应的速度区间为匀减速工况下的100~40 km·h-1。

为消除天气、风速和路面等因素的不利影响,本研究采用原车铝合金轮辋装配轮胎,在半消声室内采用转鼓法模拟(见图2)测试主观评价过程中速度由100 km·h-1匀减速至40 km·h-1过程中的行车工况,每间隔一个速度区间(即10 km·h-1)采集并整理200~250 Hz(见图3)范围内的噪声值[6-10]。

图2 半消声室内空腔噪声测试

图3 空腔噪声声压级与频率的对应关系

该方法可较为真实地反映室外车辆在行驶过程中的空腔噪声状况。测试条件为:室内温度25 ℃,测试压力 250 kPa。

4 结果与分析

对各方案分别进行3次空腔噪声测试,试验误差为±3%,重复性较好。选取最接近均值的1组试验结果(见表4)进行分析。

表4 空腔噪声声压级测试结果 dB

4.1 绝对差值分析

均值绝对差值是因子在不同水平下产生不同空腔噪声的正值差异,工程师希望两水平之间的绝对差值尽可能大,以找出产生绝对差值大的因子水平。

在60~50和50~40 km·h-1减速区间内,5个结构因子的两水平空腔噪声声压级的绝对差值分析如表5所示。信噪比响应越大,表明该因子水平抵抗外界噪声能力越强,稳定性越高。

从表5可以看出,在这2个减速区间内,空腔噪声的结构因子按照影响由大到小的排序为带束层角度、胎侧厚度、模具、三角胶高度和胎面厚度。结合信噪比响应得到最佳因子水平组合为:带束层角度 24°,胎侧厚度 6.2/7.0 mm,模具 2#,三角胶高度 15 mm,胎面厚度 8.5/10.5 mm。

表5 60~50和50~40 km·h-1减速区间内不同结构因子水平空腔噪声声压级的绝对差值分析 dB

在90~80,80~70和70~60 km·h-1减速区间内,5个结构因子的两水平空腔噪声声压级的绝对差值分析如表6所示。

从表6可以看出,在这3个减速区间内,空腔噪声的结构因子按照影响由大到小的排序为带束层角度、胎侧厚度、三角胶高度、模具和胎面厚度。结合信噪比响应得到最佳因子水平组合为:带束层角度 24°,胎侧厚度 6.2/7.0 mm,三角胶高度 15 mm,模具 2#,胎面厚度 8.5/10.5 mm。

表6 90~80,80~70和70~60 km·h-1减速区间内不同结构因子水平空腔噪声声压级的绝对差值分析 dB

在100~90 km·h-1减速区间内,5个结构因子的两水平空腔噪声声压级的绝对差值分析如表7所示。

从表7可以看出,在该减速区间内,空腔噪声的结构因子按照影响由大到小的排序为胎面厚度、胎侧厚度、三角胶高度、模具和带束层角度。结合信噪比响应得到最佳因子水平组合为:胎面厚度 6.5/8.5 mm,胎侧厚度 6.2/7.0 mm,三角胶高度 15 mm,模具 1#,带束层角度 24°。

表7 100~90 km·h-1减速区间内不同结构因子水平空腔噪声声压级的绝对差值分析 dB

4.2 算数差值分析

算数差值可体现因子水平变化后空腔噪声随之产生变化的趋势,具体分析如表8所示。

从表8可以得出以下结论。

表8 结构因子水平变化引起空腔噪声声压级的变化 dB

(1)在90~40 km·h-1的各减速区间内,空腔噪声随模具因子的水平变化呈下降趋势;而在100~90 km·h-1的减速区间内呈上升趋势。

(2)在100~40 km·h-1的各减速区间内,空腔噪声随带束层角度和胎侧厚度因子的水平变化呈下降趋势,随三角胶高度因子的水平变化呈上升趋势。

(3)在90~40 km·h-1的各减速区间内,胎面厚度对空腔噪声声压级的影响在0.4 dB以内。在100~90 km·h-1减速区间内,胎面厚度因子由水平1变化为水平2,对应的空腔噪声声压级会提高4.36 dB。因此在方案优化时可忽略90~40 km·h-1减速区间内胎面厚度对空腔噪声的影响;在100~40 km·h-1各减速区间内,选择胎面厚度因子的水平1对空腔噪声进行改善。

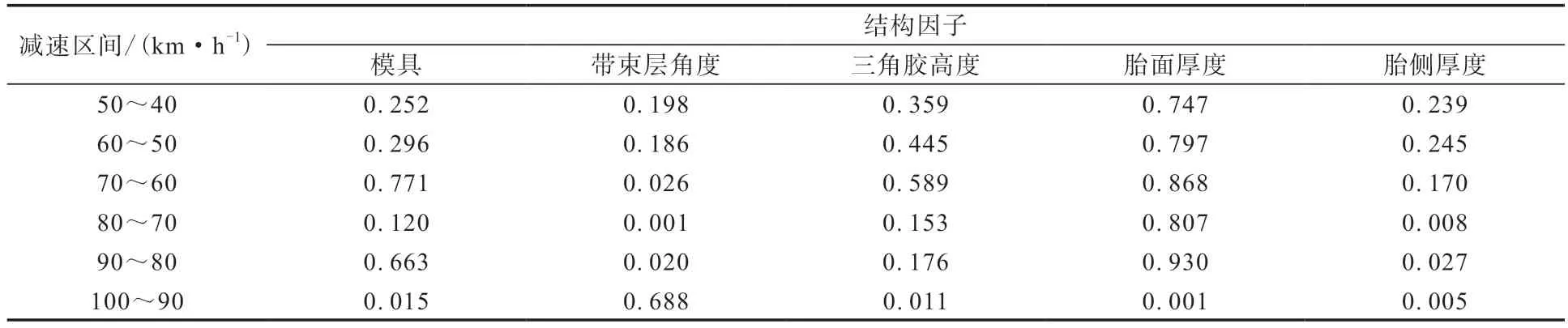

4.3 均值方差分析

利用均值绝对差值分析方法虽然直观,但无法区分试验结果的差异是由因子水平不同引起的还是试验误差引起的。因此采用均值方差分析法对试验结果差异产生的原因进行分析。利用F检验法进行显著性(P值)检验,取95%置信区间。若P值<0.05,则说明因子水平与试验结果之间的关联在统计意义上显著;若P值≥0.05,则认为两者关联不显著。

利用Minitab软件对各速度区间不同因子的空腔噪声试验结果进行P值检验,结果如表9所示。

从表9可以看出:在70~60 km·h-1减速区间内,带束层角度对空腔噪声的试验结果影响显著;在80~70 km·h-1减速区间内,带束层角度和胎侧厚度对空腔噪声的试验结果影响显著;在90~80 km·h-1减速区间内,带束层角度和胎侧厚度对空腔噪声的试验结果影响显著;在100~90 km·h-1减速区间内,模具、三角胶高度、胎面厚度和胎侧厚度均对空腔噪声的试验结果影响显著;其他减速区间内相关因子影响不显著,说明试验过程中存在误差,且对试验结果影响较大。

表9 各个减速区间内不同因子对空腔噪声试验结果的P值检验结果

4.4 综合分析

不同减速区间内各方案空腔噪声排序如表10所示。

从表10可以看出,方案G为最优方案,对应最优因子水平分别为:带束层角度 24°,胎侧厚度6.2/7.0 mm,三角胶高度 15 mm,模具 2#,胎面厚度 6.5/8.5 mm。

表10 不同减速区间内各方案空腔噪声大小顺序

5 结论

(1)选取5个结构因子,每个因子设两种水平,基于田口理论分析方法设计8个方案,减小了试验次数,缩短了试验周期。

(2)在半消声室内,使用原车铝合金轮辋和轮胎装配,用转鼓法模拟测试室外实车测试空腔噪声,测试在100~40 km·h-1的匀减速工况下,不同速度区间内,模具、带束层角度、三角胶高度、胎面厚度和胎侧厚度5个结构因子不同水平的轮胎在频率为200~250 Hz范围内的空腔噪声。

(3)综合均值和信噪比响应绝对差值、算数差值以及均值方差分析的结果可得:在70~60 km·h-1的匀减速工况下,带束层角度对空腔噪声的改善有显著影响;在90~70 km·h-1的匀减速工况下,带束层角度和胎侧厚度对空腔噪声的改善有显著影响;在100~90 km·h-1的匀减速工况下,胎面厚度、胎侧厚度、三角胶高度和模具对空腔噪声的改善有显著影响。

(4)综合分析得到的最优方案为:带束层角度24°,胎侧厚度 6.2/7.0 mm,三角胶高度 15 mm,模具 2#,胎面厚度 6.5/8.5 mm。

(5)本工作只研究了5个结构因子及其两种水平,局限性较大,后续还需要进一步的试验补充与完善。