汽车轮胎胎面磨损程度检测系统①

2021-06-28任安虎

王 泽,任安虎,李 珊

(西安工业大学 电子信息工程学院,西安 710021)

目前,我国高速公路上发生的交通事故有大约46%是轮胎故障引起的,其中有约70%为爆胎引发的事故.轮胎安全问题直接影响到汽车整车的安全,轮胎胎面严重磨损,在高速行驶或紧急刹车的情况下极易导致爆胎,严重则导致车毁人亡,造成不可挽回的损失.在调研中发现国内外大多数研究着重于对轮胎的胎侧、胎内、子口位置的缺陷检测,很少有对轮胎胎面部分进行检测,主要原因是技术限制和难度问题.由于胎面花纹样式繁多且复杂,于是对胎面检测主要靠人眼查看和工具尺测量[1,2].

国内李文辉等从橡胶磨损的一般机理出发,通过试验仿真探讨轮胎结构和胶料性能的磨损厚度;沈浩建立了轮胎解析模型,利用有限元的方法进行特性分析;张超博士基于图像处理对轮胎磨损程度检测在博士论文中进行了相关的研究[3–5].

国外研究者也对轮胎磨损进行了研究.Braghin 等建立了轮胎磨损模型,对其进行了灵敏度分析验证.Shingo 等通过大量研究提出了一种估算磨损程度的方法.日本第一轮胎制造商对新旧轮胎进行三维扫描,获得基准和对比模型,参考色彩误差基准,判断轮胎磨损情况[6–8].其成本高,过程复杂,实现不方便.

研究如何利用机器视觉对胎面磨损程度进行综合检测和判别,并实现汽车轮胎胎面磨损程度检测系统,这具有重要的科研意义和市场应用前景.

1 系统结构概述

本系统整体结构包括两部分:采集传输和处理显示.前端采集传输主要是对轮胎图像的采集和无线传输,后端处理显示主要是针对轮胎图像的磨损程度分析处理和终端显示.系统结构如图1所示.

图1 系统结构图

如图1所示,前端使用相机采集轮胎图像,通过嵌入式平台简单处理后将图像通过WiFi 模块以无线方式传输到PC 机;后端PC 机对接收到的图像进行分析处理,将磨损检测结果显示到终端显示屏.

① 采集传输部分的硬件组成框图如图2所示.

图2 采集传输的硬件组成框图

如图2所示,为了获得可用于分析处理的高清图像,采集轮胎图像选用高清CCD 相机.考虑到外界光线对采集到的图像质量的影响,使用LED 补光灯照射轮胎,使轮胎能清晰地暴露在相机下.考虑到CCD 相机采集到的图像是三通道图像,直接传输的数据量较大,会降低系统性能.在对轮胎磨损检测中使用单通道图像进行处理,不但对处理结果没有影响,而且提高了传输和处理速度,因此在传输之前在Raspberry Pi 中进行灰度化和裁剪等处理之后再输出能有效减少传输的数据量.无线数据传输设备选用WiFi 模块,WiFi 信号的优点是传输距离短且传输速率高,足以满足将高清图像通过无线传输方式发送到PC 处理机的目的[9,10].

② 处理显示的过程如图3所示.

图3 处理显示的过程图

如图3所示,PC 机在接收到图像后,首先将接收到的轮胎灰度图像进行预处理,其次使用本文中胎面提取算法提取出用于分析计算的胎面图像,通过计算灰度共生矩阵的特征值进行磨损检测,再执行磨损程度的安全性评估,最终将汽车轮胎胎面磨损程度的检测结果显示在终端屏幕上.

2 胎面提取算法及实现

为了减少图像中背景对检测准确度的影响,需要将胎面部分精准地从中提取出来;由于采集图像过程中无法避免的会夹杂噪声,需要对图像进行降噪处理;图像增强是有目的地增强轮胎图像中局部特性,加强图像判读和识别效果,满足对胎面图像分析和处理的需要;边缘检测是为了使用数学形态学方法更加方便地提取胎面图像而执行的操作[11–13].本系统中图像预处理流程如图4所示.

图4 图像预处理

本研究中需要从轮胎图像中提取出胎面图像,为后序分析处理做准备.主要算法流程是以上述边缘检测结果图像为输入,通过数学形态学处理、区域填充、获取最大连通区域、逻辑与操作,最终精确提取出胎面图像[14–17].算法流程如图5所示.

图5 提取胎面图像算法流程

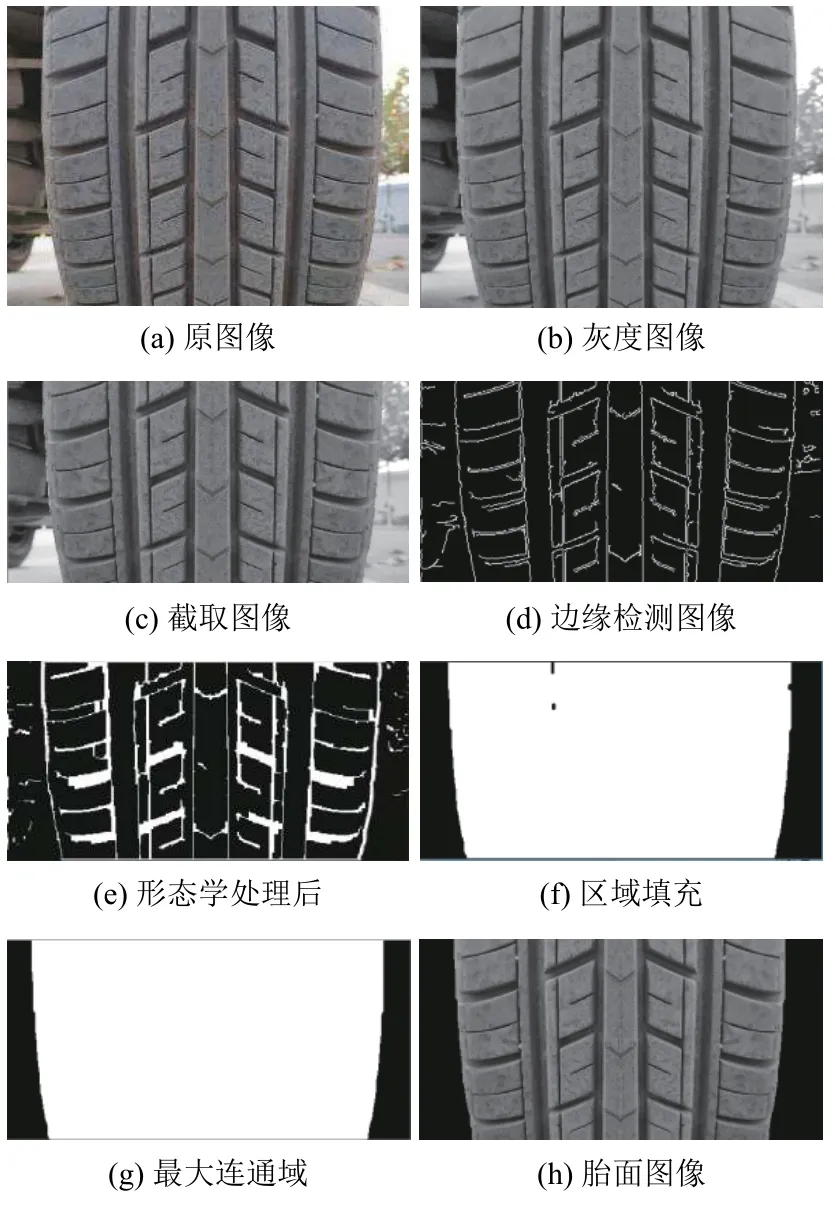

通过以上叙述的操作步骤对相机拍摄到的轮胎原图执行提取胎面操作,最终获取到了可用作分析的胎面图像.从原图中提取胎面图像的过程中部分结果图如图6所示.

图6 实际提取胎面图像过程

在此部分获取到去除背景的胎面图像,这为随后的胎面磨损检测提供了可靠的图像来源,使得将重心集中到轮胎胎面,而不受背景的影响.在此过程中对胎面图像进行了提取和裁剪,去除掉干扰信息和无用信息,因此减少了运算的数据量,有效提升了系统处理性能.

3 胎面磨损检测算法研究

轮胎磨损程度的不同必然导致轮胎表面的视觉效果不同,也就说其表面纹理不同,而纹理的不同可以通过提取轮胎图像的纹理特征来分析,所以本文就对轮胎磨损程度和轮胎胎面图像的纹理特征之间的关系做了研究和检测结果的检验.

轻度磨损是轮胎正常使用中的损耗,这种磨损不存在安全问题;中度磨损的轮胎花纹深度虽然在安全范围内,但接近磨损极限1.6 mm,存在不安全隐患;重度磨损则容易引发爆胎.

如图7(a)是轻度磨损的轮胎胎面,可见其纹理特征很明显;图7(b)是中度磨损的轮胎胎面,其纹理特征已不那么明显;图7(c)是重度磨损的轮胎胎面,由于磨损严重导致纹理特征不明显,且该区域灰度均匀分布.基于纹理特征来分析和判定轮胎的磨损程度的检测算法就是通过分析轮胎胎面图像的纹理特征,从而检测出轮胎的磨损程度.

图7 轮胎不同磨损程度图像

灰度共生矩阵(GLCM)如图8,是一种通过研究图像中像素的灰度空间相关性特征来描述纹理特性的常用统计分析方法,描述的是图像中角度为θ的方向上距离为d的两个像素灰度值同时出现的频率统计,反映了图像灰度在空间上(角度、间隔、灰度值)的综合信息[18–22].计算以下4 个特征值用于判断轮胎磨损程度.

图8 灰度共生矩阵

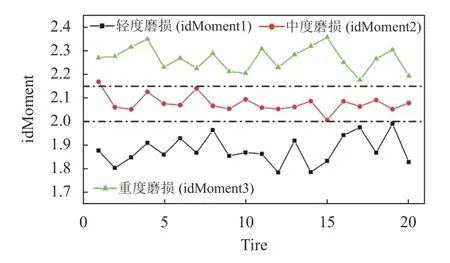

① 能量是灰度共生矩阵元素的平方和,反映了图像的灰度值均匀分布程度和纹理的粗细程度,灰度值分布越均匀、纹理越粗,能量越大[23,24].计算能量的公式:

② 熵是图像中所含信息量的一个度量,它反映图像中的纹理的非均匀程度和复杂度,熵越大,信息量就越多,纹理就越不均匀,越复杂[25,26],计算熵的公式:

③ 对比度反映了图像的清晰程度和纹理的深浅程度,纹理越深、越清晰,则对比度越大[27].计算对比度的公式:

④ 逆差矩反映图像纹理的同质性,度量图像纹理局部变化的多少.其值大则说明图像纹理的不同区域间缺少变化,局部非常均匀.灰度共生矩阵对角元素有较大值,IDM 就会取较大的值.因此连续灰度的图像有较大IDM 值[28].计算逆差矩的公式:

一般的灰度图像的灰度级为256 级,如果直接计算灰度共生矩阵则需要的计算量非常大,所以在计算图像的灰度共生矩阵前,首先要对图像进行直方图规定化,使用16 个灰度级计算灰度共生矩阵,这样就极大地减小了计算量.本研究中将计算所得4 个方向(0°、45°、90°、135°)上的纹理特征检测结果值进行加权求和,综合分析轮胎胎面磨损程度.

经实验验证在对45°和135°方向上计算所得的4 个特征值效果明显,因此在研究中对45°和135°的权值取0.3,对0°和90°的权值取0.2,最终将特征值的4 个方向的计算结果进行加权求和得到用于分析的特征值.

以能量的加权求和计算公式为例:

其余特征值的加权求和计算公式同理.

4 胎面磨损检测结果分析

根据《中国化工行业轮胎外观质量标准》中胎面磨损检测标准,表1汇总了胎面磨损判定依据.

表1 胎面磨损判定依据及应采取措施

因此将轮胎的磨损程度分为3 类:轻度磨损、中度磨损、重度磨损.本研究中,将实际的胎面花纹沟深度通过灰度共生矩阵量化为具体的特征数值,根据数值来判定胎面磨损程度,而不用实际去测量花纹沟深度来评判磨损程度.

实验过程中,获取了60 张轮胎图像用于建立磨损检测模型,其中包括轻度磨损、中度磨损、重度磨损各20 张.将这3 组轮胎图像输入到检测系统,经计算后分别将不同磨损程度对应的灰度共生矩阵的四个特征值输出,再绘制图表并分析.

图9中展示了针对3 组不同磨损程度的轮胎胎面图像计算并绘制的能量图,分析该图中数据可以得出结论:以0.25和0.35为分界线,轻度磨损胎面的能量大于0.35,重度磨损胎面的能量小于0.25,中度磨损胎面的能量介于之间.

图9 能量对比图

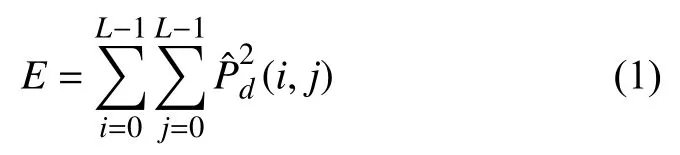

图10中展示了针对3 组不同磨损程度的轮胎胎面图像计算并绘制的熵值图,分析该图中数据可以得出结论:以6.6和7.5为分界线,轻度磨损胎面的熵值大于7.5,重度磨损胎面的熵值小于6.6,中度磨损胎面的熵值介于之间.

图10 熵值对比图

图11中展示了针对3 组不同磨损程度的轮胎胎面图像计算并绘制的对比度图,分析该图中数据可以得出结论:以1.6和2.5为分界线,轻度磨损胎面的对比度大于2.5,重度磨损胎面的对比度小于1.6,中度磨损胎面的对比度介于之间.

图11 对比度对比图

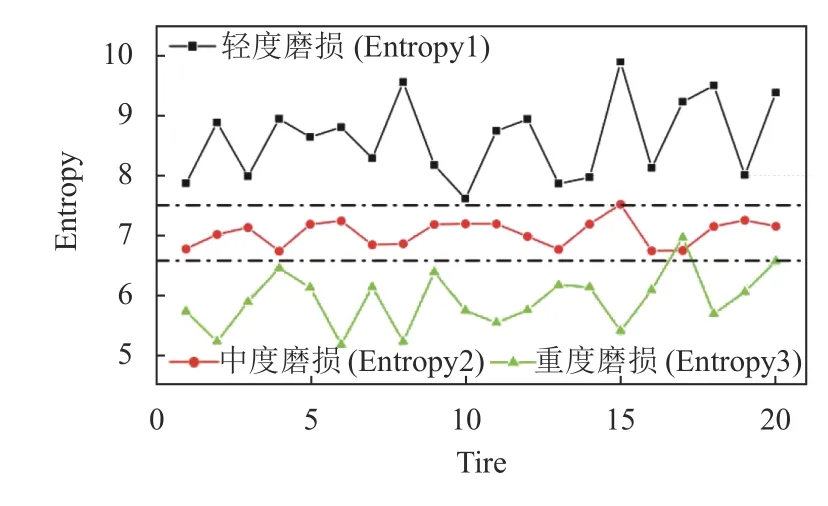

图12中展示了针对3 组不同磨损程度的轮胎胎面图像计算并绘制的逆差矩图,分析该图中数据可以得出结论:以2和2.15为分界线,轻度磨损胎面的逆差矩小于2,重度磨损胎面的逆差矩大于2.15,中度磨损胎面的逆差矩介于之间.

图12 逆差矩对比图

在以上分析中将判定标准量化成了具体数值,这里就可以根据数值分界线作为评判的依据,从而对输入的胎面图像评判出其磨损程度,磨损检测算法流程如图13所示.

如图13中所示,为根据4 个特征值综合判定磨损程度的流程图.在参考文献中,使用单一的特征值判定胎面的磨损程度,检测结果的准确度和可靠性不高.综合以上分析,本文中结合4 个特征值的计算结果综合判定胎面磨损程度,通过各个特征值的计算结果,进行判断并投票给相应的磨损程度,根据不同磨损程度投票结果计数的多少,从而判定胎面的磨损程度.

将4 个特征值结合起来作为判定依据搭建检测模型,从新采集的轮胎图像中随机选取了轻度磨损、中度磨损、重度磨损各10 张用于检验系统的性能和准确度.将这3 组测试轮胎图像输入到检测模型后,输出的检测结果如表2所示.

由表2可知,在30 个测试集中绝大部分判定准确,但依然存在4 个误判,检测准确率分别为:90%、80%、90%.因此经过测试并综合检测结果,该系统针对轮胎胎面磨损程度的检测准确率为86.67%.

表2 轮胎胎面磨损检测结果

5 结论与展望

本研究主要搭建了一套汽车轮胎胎面磨损程度检测系统,该系统实现了对轮胎胎面部分磨损程度的自动化检测.主要实现了轮胎胎面提取和灰度共生矩阵4 个特征值的计算和分析,经过测试,该系统对胎面磨损程度的识别准确度能达到86.67%,提高了对轮胎胎面磨损程度的检测和识别效率,为轮胎胎面磨损检测提供了一种智能且高效的检测方式,具有实际应用价值和市场应用前景.