配方因素对三元乙丙橡胶胶料硫化特性的影响

2022-07-19上官绪水刘卫东刘湘文

上官绪水,王 凡,刘卫东,李 斌,刘湘文

(湖北航天化学技术研究所,湖北 襄阳 441003)

橡胶胶料主要由橡胶及给予橡胶三维网状结构的硫化剂和促进剂、增加硫化体系活性的活性剂、提高胶料强度的补强填料、增大胶料塑性的增塑剂、防止胶料老化的防老剂等组成。若无法将这些配合剂进行优化组合,就不能制得高品质的橡胶制品。因此,胶料配合体系对于橡胶制品的品质起着关键作用[1]。

胶料硫化速度的影响因素主要有生胶种类、配方和硫化温度。三元乙丙橡胶(EPDM)属于非自补强橡胶,其硫化特性因配方不同差别较大,而配方的主要影响因素有硫化体系、活性剂、补强填料和增塑剂等[2-3]。目前,对EPDM胶料硫化特性的研究多是以硫黄硫化体系为基础[4-5],探讨EPDM第三单体种类以及促进剂种类和用量对胶料硫化特性的影响,而对于活性剂、补强填料和增塑剂的影响研究鲜有报道。

本工作研究硫化体系、活性剂、补强填料和增塑剂对EPDM胶料硫化特性的影响,为EPDM的应用研究提供理论参考。

1 实验

1.1 主要原材料

EPDM,牌号4045,第三单体为亚乙基降冰片烯(ENB),吉林化学工业股份有限公司产品;促进剂TMTD、促进剂DPTT(硫给予体)、促进剂M、过氧化物DCP和201树脂(反应性树脂),浙江超微细化工有限公司产品;白炭黑A-380和白炭黑S-600,沈阳化工有限公司产品;炭黑N330、炭黑N539、炭黑N550、炭黑N770、喷雾炭黑、橡胶活性剂[间接法氧化锌(ZnO)、ZnO晶须、高活性ZnO和硬脂酸锌等]、增塑剂[液体石蜡、邻苯二甲酸二辛酯(DOP)、邻苯二甲酸二丁酯(DBP)和古马隆树脂(固体)等]、硬脂酸和硫黄,工业级,市售品。

1.2 主要设备和仪器

XK-160型开炼机,无锡市第一橡塑机械有限公司产品;MDR-2000E型硫化仪,无锡市蠡园电子化工设备有限公司产品。

1.3 试样制备

EPDM易与配合剂混合,但自粘性较差,不易包辊。开炼时,一般先用小辊距把EPDM生胶薄通5—6次,使其连续包辊后,再逐步放大辊距,然后加入配合剂混炼。为使填料均匀分散,其开炼温度应高于一般合成橡胶开炼温度,以60~75 ℃为宜,采用冷却水冷却。具体操作时,生胶包辊后可先加一部分ZnO和填料,再加入一部分填料和增塑剂,增塑剂能显著改善EPDM胶料的混炼特性;硬脂酸因其易造成脱辊,待加入硫化剂和促进剂后加入。

将混炼胶薄通5—10次后,放置16~24 h,在开炼机上下片,胶片厚度为5~6 mm,裁成直径为4~5 cm的圆形试样。

1.4 性能测试

采用硫化仪按照GB/T 16584—1996测试胶料的硫化特性,测试条件为:温度 160 ℃,振荡频率 0.5~2 Hz。

2 结果与讨论

2.1 硫化体系

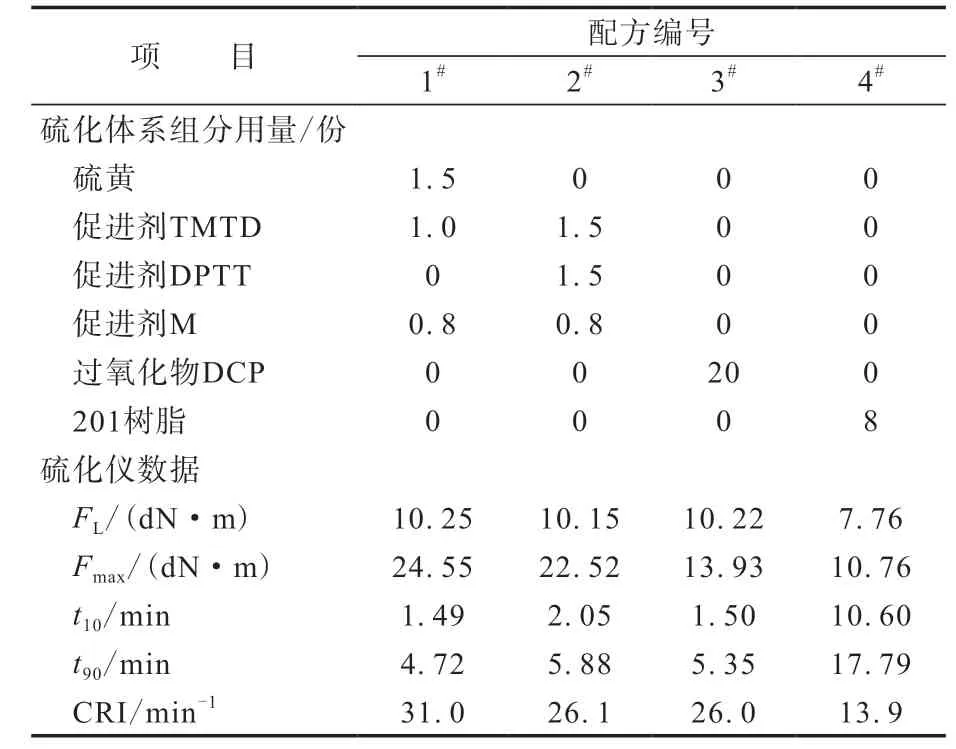

EPDM可以采用硫黄硫化、硫给予体硫化、过氧化物硫化和反应性树脂硫化,不同的硫化体系的EPDM胶料的硫化特性不同。本试验选用4种典型的EPDM硫化体系进行研究,胶料的硫化特性参数和硫化曲线分别如表1和图1所示[CRI(硫化速度指数)=100/(t90-t10)]。

表1 不同硫化体系EPDM胶料的硫化特性参数Tab.1 Vulcanization characteristic parameters of EPDM compounds with different vulcanization systems

胶料硫化是通过硫化反应将链状橡胶分子交联形成三维网状结构而赋予其弹性体性能,硫化方式可分为硫黄硫化和非硫黄硫化。硫黄硫化用硫黄或硫给予体作硫化剂,可制得以—C—S—C—,—C—S2—C—和—C—Sx—C—(2<x≤8)键为交联键的硫化胶,其具有拉伸强度高、耐疲劳老化性能和耐屈挠龟裂性能优异的特性;非硫黄硫化主要制得以—C—C—键和—C—O—键等为交联键的硫化胶,其主要优点是耐热氧化性能较好,缺点是强度较低,耐疲劳性能和耐屈挠龟裂性能较差。由图1可以看出:201树脂体系硫化胶料的硫化曲线随着时间延长呈缓慢上升趋势,t10和t90均较长,硫化速度慢;过氧化物DCP硫化体系胶料的初始转矩较大,FL较大,Fmax较小,说明过氧化物DCP硫化体系硫化胶的力学性能较差;硫给予体硫化体系胶料与硫黄硫化体系胶料相比有较长的硫化诱导时间,这是因为硫给予体促进剂DPTT在反应初始阶段受热分解,释放出硫原子以桥键的形式参与交联,而在未放出硫原子前硫化不会开始,因此其胶料硫化速度较慢;在正硫化阶段,硫黄硫化体系胶料的硫化曲线斜率较大,表现出较快的硫化反应速度。但是,—C—C—键和—C—O—键的键能为281.4 kJ·mol-1,远高于—C—S—C—键(键能为227.8 kJ·mol-1)和—C—Sx—C—键(键能为115 kJ·mol-1),因而在相同硫化温度下,过氧化物硫化体系和树脂硫化体系硫化胶的交联键不易断裂,抗硫化返原性更好。同样,由于硫给予体硫化体系硫化胶多形成—C—S—C—和—C—S2—C—,其抗硫化返原性比硫黄硫化体系硫化胶好。

综上所述,4种不同硫化体系的反应活性和反应机理不同,形成的交联键类型各异,因此其胶料的硫化特性差别较大。硫黄硫化体系因其胶料的硫化速度快,硫化胶的综合性能较好,在EPDM胶料中广泛使用。

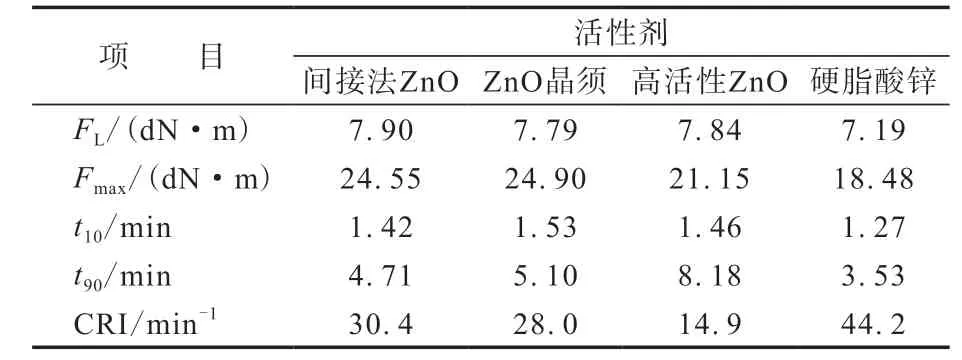

2.2 活性剂

目前常用的硫化活性剂体系是间接法ZnO和硬脂酸。ZnO在硫化反应时为活性剂,起活化促进剂、促进硫化的作用;硬脂酸的作用则是改善ZnO在胶料中的溶解性和增加硫化过程中ZnS的生成量。此外,一些脂肪酸盐类表面活性剂也可用作活性剂。

本试验选用间接法ZnO、ZnO晶须、高活性ZnO和硬脂酸锌为活性剂进行研究,胶料的硫化特性参数和硫化曲线分别如表2和图2所示。

表2 不同活性剂EPDM胶料的硫化特性参数Tab.2 Vulcanization characteristic parameters of EPDM compounds with different active agents

在硫化过程中ZnO作为活性剂与有机促进剂、硬脂酸、硫黄等的反应发生在ZnO粒子的表面。由于ZnO对电子的亲合能大,吸附促进剂的能力强,在硬脂酸的作用下与促进剂生成可溶于胶料的促进剂锌盐,从而提高促进剂的溶解度,且促进剂锌盐与胺或脂肪酸形成一种锌的络合物,使促进剂更加活泼。硫黄加入络合物中,通过诱导活化作用形成很强的硫化剂。在此过程中ZnO粒子表面不断地发生反应,粒径不断减小,并消耗ZnO,直到胶料充分硫化。因此可以认为,ZnO在胶料中的溶解度和比表面积对胶料的硫化特性有很大影响[6-8]。

从表2和图2可以看出:与间接法ZnO填充胶料相比,ZnO晶须填充胶料的t10和t90略有延长,这可能是因为ZnO晶须是一种呈放射状结构的晶体,在胶料中的溶解度较间接法ZnO高;高活性ZnO粒径小、比表面积较大,但由于表面活性较高,极易凝聚、结团,在胶料混炼时虽然易混入,但分散困难,易产生凝胶,因此其胶料的硫化缓慢,且硫化曲线的平坦性也较差;硬脂酸与ZnO配合的目的在于硬脂酸可与部分ZnO反应生成硬脂酸锌,增加ZnO在胶料中的溶解度,硬脂酸锌填充胶料的t10和t90较短,硫化反应速度较快,这是因为硬脂酸锌是一种表面活性剂,可以使不溶性促进剂溶解,从而提高胶料的硫化速度,但硬脂酸锌不利于硫化胶的力学性能,表现为其胶料的Fmax较小。

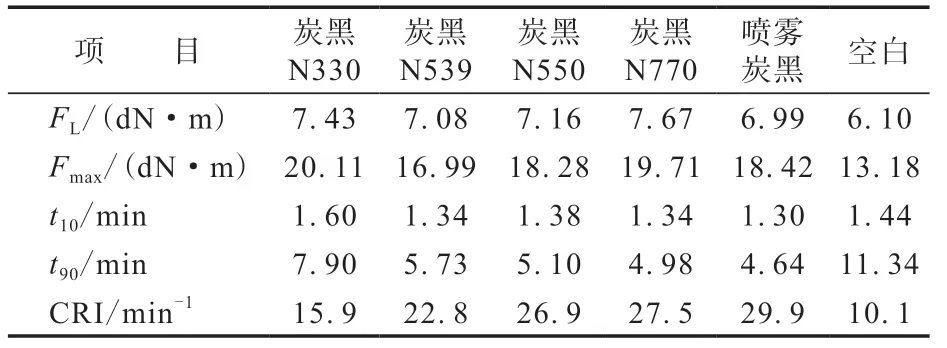

2.3 补强填料

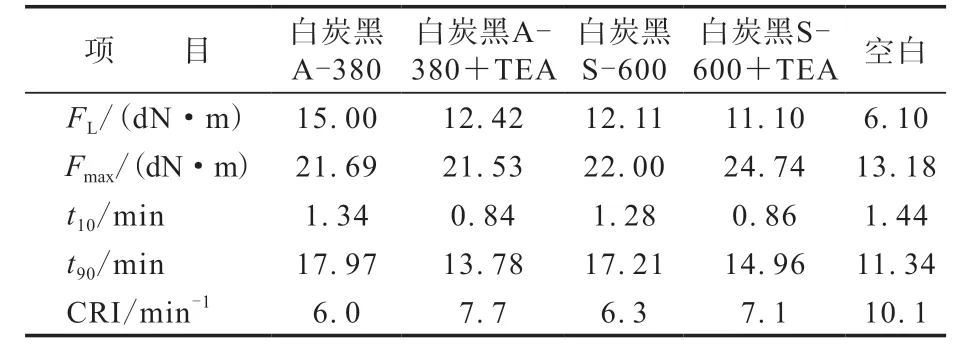

补强填料是提高硫化胶的拉伸强度、定伸应力、撕裂强度、耐磨性能以及降低生产成本的配合剂,其用量较大。本试验选用常用炭黑和白炭黑为补强填料进行研究,炭黑胶料的硫化特性参数和硫化曲线分别如表3和图3所示,白炭黑胶料的硫化特性参数和硫化曲线分别如表4和图4所示(TEA为三乙醇胺)。

表3 不同炭黑EPDM胶料的硫化特性参数Tab.3 Vulcanization characteristic parameters of EPDM compounds with different carbon black

表4 不同白炭黑EPDM胶料的硫化特性参数Tab.4 Vulcanization characteristic parameters of EPDM compounds with different silica

补强填料的表面性质对胶料硫化速度有一定影响,酸性补强填料会吸附促进剂和延迟硫化,碱性补强填料则会加速硫化[9]。由表3和图3可见,炭黑N330、炭黑N539、炭黑N550、炭黑N770和喷雾炭黑胶料与空白胶料相比,硫化速度加快,这是因为炭黑N330、炭黑N539、炭黑N550、炭黑N770和喷雾炭黑属于炉法炭黑,其表面含氧基团较少,粒子表面有部分无机盐类,炭黑表面呈碱性,因而炭黑具有促进硫化的作用。不同炭黑胶料的硫化速度从慢到快的顺序依次为炭黑N330,炭黑N539,炭黑N550,炭黑N770,喷雾炭黑,而炭黑N330胶料的Fmax最大,这与文献报道一致[9-12],可以解释为,橡胶填充高活性炭黑后,生成的炭黑结合胶较多,从而降低了橡胶大分子链段运动性以及橡胶与促进剂的反应能力,因此炭黑补强活性越大,胶料的硫化速度越慢,而炭黑补强性能越好。

白炭黑由于表面含有硅羟基基团(Si—OH)而呈酸性,可以通过粒子表面的羟基基团与橡胶分子链中的双键产生化合,生成结合胶,且白炭黑在胶料中会吸附促进剂,因此会延迟硫化。从表4和图4可以看出,未加入TEA的白炭黑胶料的t90较长,硫化反应速度较空白胶料慢,且未出现硫化平坦期。加入TEA后的白炭黑胶料的t90明显缩短,硫化反应速度加快,这是因为TEA是碱性物质,加入后被优先吸附在硅羟基基团上,对硅羟基基团起到了屏蔽作用,从而有效阻止了促进剂被吸附[13-15]。

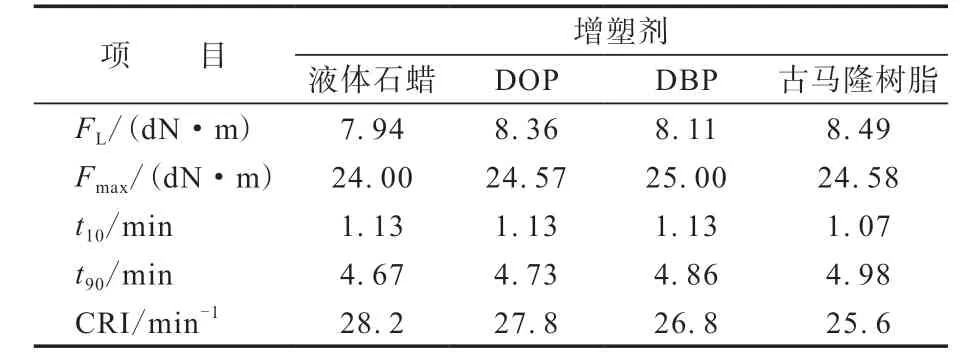

2.4 增塑剂

胶料中使用增塑剂主要是为了提高补强填料和其他配合剂在橡胶中的混合性和分散性,增强胶料的粘合性,以改善其成型加工性能,并提高硫化胶的柔性和拉伸性能。增塑剂按其作用机理可分为两类:一类是能使橡胶分子在达到分子级水平离散之前进行均匀溶剂化,使纠缠的橡胶分子链解开,进行塑性流动,这类增塑剂为溶剂型增塑剂,如液体石蜡等;另一类是其微细的胶体状粒子在聚集的橡胶分子主链之间进行游离介入,给予橡胶分子以润滑性,这类增塑剂为非溶剂型增塑剂,如固体古马隆树脂等[2]。

本试验选用液体石蜡、DOP、DBP和古马隆树脂为增塑剂进行研究,胶料的硫化特性参数和硫化曲线分别如表5和图5所示。

增塑剂的作用机理是通过与橡胶高度相容而渗入橡胶分子中,从而作为橡胶分子间的润滑剂发挥作用。从表5和图5可以看出,增塑剂种类对胶料的t10,t90和CRI基本无影响,这是因为增塑剂并不参与橡胶交联键的形成,因而对胶料的硫化速度影响不大。液体石蜡填充胶料的FL和Fmax较小,说明液体石蜡对EPDM有较好的增塑作用。总的来说,增塑剂在胶料中的用量较小,对胶料的硫化特性影响不明显。

表5 不同增塑剂EPDM胶料的硫化特性参数Tab.5 Vulcanization characteristic parameters of EPDM compounds with different plasticizers

3 结论

(1)硫化体系是决定EPDM胶料硫化速度和硫化特性的主要因素,4种不同硫化体系的反应活性、反应机理各不相同,形成的交联键类型各异,因此其胶料的硫化速度和硫化特性差别较大,其中硫黄硫化体系胶料的综合性能较好。

(2)补强填料在胶料中占比较大,对EPDM胶料的硫化特性影响也较大。补强填料对胶料硫化速度的影响与补强填料表面性质有关,炭黑因表面呈碱性而对硫化有促进作用,其中补强活性小的炭黑促进作用更显著;白炭黑因表面呈酸性而对硫化有延迟作用,加入TEA后能屏蔽白炭黑表面的硅羟基基团,从而缓解胶料的硫化延迟问题。

(3)ZnO晶须胶料的硫化速度比间接法ZnO胶料稍慢;高活性ZnO由于易团聚,分散性差,会延迟胶料硫化;硬脂酸锌虽然提高胶料的硫化速度,但其胶料的Fmax较小。

(4)增塑剂不参与硫化交联键的形成,因而对EPDM胶料的硫化速度和硫化特性影响不大。