生物基液体异戊二烯橡胶对乳聚丁苯橡胶胶料性能的影响

2022-07-19张兴东杨茂林李文东季美琴

张兴东,杨茂林,李文东,张 焕,季美琴,曾 季

(北京橡胶工业研究设计院有限公司,北京 100143)

为了改善胶料的加工性能,降低胶料的混炼能耗和原材料成本,一般会加入一些小分子油类化合物(如环烷油、芳烃油、石蜡油等)作为增塑 剂[1]。但传统的增塑剂只起到物理增塑作用,在成型过程中并不参与反应,因而在成品胶料中易迁移或析出,影响产品的使用性能,同时也会对环境造成不利影响。随着各国对环境保护、绿色发展的日益重视[2],未来在橡胶工业中使用新型环保增塑剂将会变得越来越重要[3-4]。

反应性增塑剂是一种新型环保增塑剂,在胶料的加工过程中起到物理增塑作用,同时在胶料的硫化过程中与橡胶发生交联反应[5]。液体异戊二烯橡胶(LIR)是一种无色、无味、粘稠和透明的低相对分子质量聚二烯烃类材料,其相对分子质量介于典型的固体橡胶与增塑剂之间,具有橡胶与增塑剂的双重特性,既可以与固体橡胶共硫化,又具有优异的增塑效果,从而可提高胶料的加工性能、物理性能和抗湿滑性能,降低胶料的滚动阻力,提高共混胶界面的相容性,因此我们将其称为反应性增塑剂[6-10]。

本工作研究LIR对乳聚丁苯橡胶(ESBR)胶料性能的影响,并与油类增塑剂环保芳烃油(TDAE)进行对比。

1 实验

1.1 主要原材料

ESBR,牌号1502,中国石油吉林石化公司有机合成厂产品;LIR,牌号LIR-50,数均相对分子质量约为50 000,日本可乐丽公司产品;TDAE,汉圣化工(抚顺)有限公司产品;炭黑N234,卡博特化工(天津)有限公司产品。

1.2 试验配方

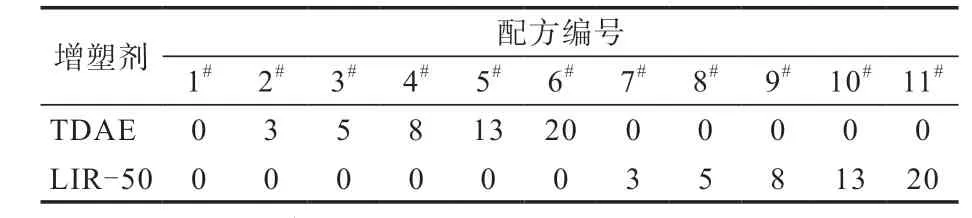

ESBR 100,炭黑N234 50,氧化锌 4,硬脂酸 2,防老剂RD 1.5,防老剂4020 1,不溶性硫黄IS-60 1.8,促进剂CBS 1,促进剂TMTD 0.2,增塑剂变品种、变量(见表1)。

表1 两种增塑剂用量 份Tab.1 Dosages of two plasticizers phr

1.3 主要设备和仪器

X(S)K-160型两辊开炼机,上海双翼橡塑机械有限公司产品;XLB-D 400×400型平板硫化机,湖州东方机械有限公司产品;GT-M2000A型无转子硫化仪、GS709N型橡胶邵尔A硬度计和AI-7000M型电子拉力试验机,中国台湾高铁检测仪器有限公司产品;BHO-402A型热空气老化试验箱,上海一恒科学仪器有限公司产品;BL-6060A型阿克隆磨耗试验机,宝轮精密检测仪器有限公司产品;RPA2000橡胶加工分析仪(RPA),美国阿尔法科技有限公司产品;DMA/3D TA861型动态力学分析仪(DMA),瑞士METTLER公司产品。

1.4 试样制备

先将ESBR在两辊开炼机上薄通数次,依次加入炭黑、氧化锌、硬脂酸、防老剂、促进剂,混炼均匀后打6次三角包,出片,胶片放置24 h后在两辊开炼机上返炼,再依次加入增塑剂和硫黄,混炼均匀后打6次三角包,下片。混炼胶冷却停放16 h以上。

试样在平板硫化机上硫化,硫化条件为150 ℃/15 MPa×(t90+2 min)。

1.5 性能测试

1.5.1 门尼粘度

门尼粘度按GB/T 1232.1—2000《未硫化橡胶 用圆盘剪切粘度计进行测定 第1部分:门尼粘度的测定》进行测试。

1.5.2 硫化特性

硫化特性按GB/T 1233—2008《未硫化橡胶初期硫化特性的测定 用圆盘剪切粘度计进行测定》进行测试,测试温度为150 ℃。

1.5.3 物理性能

(1)邵尔A型硬度按GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》进行测试。

(2)拉伸性能按GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行测试,哑铃形试样,拉伸速率为500 mm·min-1。

(3)撕裂强度按GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》进行测试,直角形试样,拉伸速率为500 mm·min-1。

(4)耐老化性能按GB/T 3512—2014《硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验》进行测试。

1.5.4 抽出率

在索氏抽提器中用环己烷作为溶剂抽提试样24 h,抽提后的试样放置50 ℃的真空烘箱中干燥至质量恒定,称量并计算抽出率。

1.5.5 耐磨性能

耐磨性能按GB/T 1689—2014《硫化橡胶 耐磨性能的测定(用阿克隆磨耗试验机)》进行测试,取3个试样的平均值。

1.5.6 动态力学性能

(1)应变扫描。采用RPA进行测试,混炼胶测试条件为温度 60 ℃,频率 1 Hz;硫化胶测试条件为温度 60 ℃,频率 10 Hz。

(2)温度扫描。采用DMA进行测试,测试条件为拉伸模式,升温速率 3 K·min-1,测试频率 10 Hz,最大振幅 10 μm,0 ℃时的损耗因子(tanδ)测试应变 0.1%,60 ℃时的tanδ测试应变 5%。

2 结果与讨论

2.1 门尼粘度

增塑剂种类和用量对胶料门尼粘度的影响如图1所示。

从图1可以看出:随着增塑剂用量的增大,两种胶料的门尼粘度逐渐减小,增塑剂用量越大,增塑效果越明显;当两种增塑剂用量相同时,添加LIR-50的胶料的门尼粘度小于添加TDAE的胶料,说明液体橡胶的增塑效果优于TDAE,这可能是由于LIR-50是一种反应性增塑剂,能更好地改善胶料的加工性能。

2.2 硫化特性

增塑剂种类和用量对胶料硫化特性的影响如表2所示。

从表2可以看出:随着TDAE用量的增大,胶料的t90逐渐缩短;与空白胶料相比,加入LIR-50胶料的t90均缩短,但不同用量LIR-50的胶料的t90差异不明显;加入LIR-50胶料的t10略有延长,但变化不大,即LIR-50对胶料的t10无明显影响;加入增塑剂后,胶料的FL和Fmax均减小,这与胶料的粘度和交联密度降低有关,加入LIR-50胶料的Fmax-FL相对更小,反映出胶料的交联密度下降。交联密度降低主要是由于LIR-50参与交联反应,在此过程中争夺并消耗了部分硫黄所致。

表2 增塑剂种类和用量对胶料硫化特性的影响Tab.2 Effect of plasticizer types and dosages on vulcanization characteristics of compounds

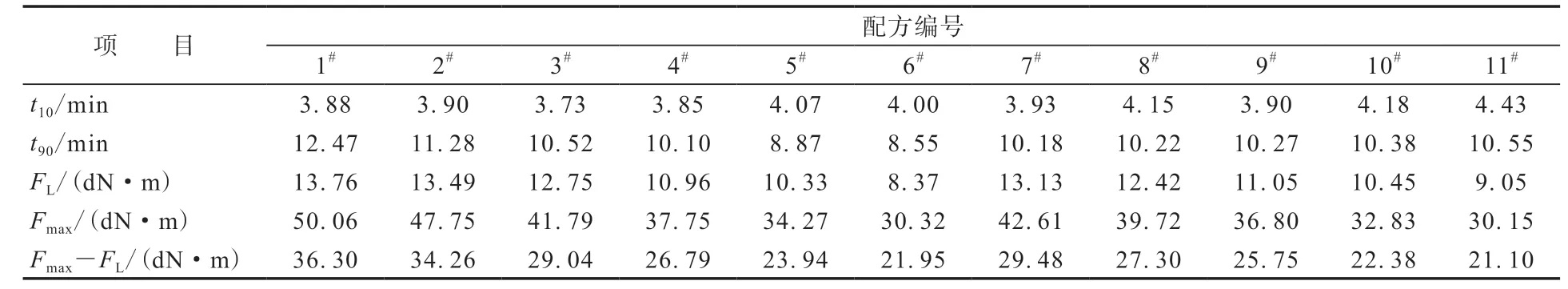

2.3 物理性能

增塑剂种类和用量对胶料物理性能的影响如表3所示。

表3 增塑剂种类和用量对胶料物理性能的影响Tab.3 Effect of plasticizer types and dosages on physical properties of vulcanizates

从表3可以看出:随着增塑剂用量的增大,胶料的硬度、300%定伸应力和拉伸强度减小,这与小分子增塑剂的增塑作用降低了大分子间作用力有关;胶料的拉断伸长率增大,这与增塑剂改善了胶料的拉伸取向行为有关;胶料的撕裂强度总体减小,但加入少量LIR-50后胶料的撕裂强度有所增大,这可能是由于LIR-50在硫化过程中参与了交联反应,增大了橡胶分子交联网络的强度所致,这一特性也反映在加入相同用量增塑剂后LIR-50胶料的300%定伸应力和拉伸强度总体大于TDAE 胶料。

从表3还可以看出,两种增塑剂对胶料耐老化性能的影响不明显。

2.4 抽出率

增塑剂种类和用量对胶料(硫化胶)抽出率的影响如图2所示。

从图2可以看出:随着TDAE用量的增大,胶料的抽出率呈线性增大,说明TDAE作为一种物理性增塑剂,在胶料的硫化过程中不参与交联反应,可被溶剂从胶料中抽出;而加入LIR-50的胶料的抽出率较空白胶料基本不变,这也体现了LIR-50的特性,即在胶料的硫化过程中参与了交联反应,最终成为交联网络的一部分[11]。

2.5 耐磨性能

增塑剂种类和用量对胶料耐磨性能的影响如图3所示。

从图3可以看出:从总体上看,随着增塑剂用量的增大,胶料的阿克隆磨耗量呈增大趋势;加入少量增塑剂时,胶料的阿克隆磨耗量增大比较缓慢,当增塑剂用量超过8份时,胶料的阿克隆磨耗量明显增大。进一步分析,当增塑剂用量较小时,加入LIR-50的胶料的耐磨性能优于添加TDAE的胶料,且与空白胶料相比,加入LIR-5胶料的阿克隆磨耗量先减小后增大;当增塑剂用量较大时,加入LIR-50的胶料的阿克隆磨耗量大于加入TDAE的胶料,这可能是由于高用量使得LIR-50不耐磨的特性突显。

2.6 动态力学性能

2.6.1 应变扫描

不同增塑剂混炼胶和硫化胶的应变扫描曲线分别如图4和5所示(G′为弹性模量),增塑剂用量为8份。

从图4和5可以看出,胶料的G′随应变的增大而呈减小趋势,这是因为胶料中炭黑聚集体网络和炭黑与橡胶分子界面粘附随着应变的增大而逐渐被破坏,胶料弹性形变所需力减小所致,其中加入LIR-50胶料的ΔG′更小,即Payne效应降低,炭黑分散性更好,说明LIR-50的加入可以改善炭黑分散性[12]。

从图4和5还可以看出,随着应变的增大,胶料的tanδ增大,加入TDAE胶料的tanδ比加入LIR-50胶料大,这可能是因为TDAE与橡胶的亲合性好,橡胶分子链的滑动形变产生的内摩擦损耗增大,同时LIR-50由于参与了交联反应,成为交联网络的一部分,内润滑作用明显,从而提高了硫化胶的填料分散性,降低了填料团聚体破碎所需的 能耗。

对比图4和5可以看出,混炼胶的G′随着应变的增大而下降的趋势比硫化胶明显。这是因为混炼胶扫描的应变范围更大(0.28%~200%),胶料中炭黑与橡胶间的网络结构减弱,在高形变下易被破坏,而硫化胶的应变扫描范围更小(0.28%~44%),同时LIR-50参与交联反应,对胶料中的炭黑网络产生了一定的保护作用。总之,LIR-50在改善炭黑分散性方面优于TDAE,且其胶料的内摩擦损耗比TDAE小。

2.6.2 温度扫描

在现代橡胶工业中常用在低应变(0.1%)下0 ℃时的tanδ表征胶料的抗湿滑性能,高应变(5.0%)下60~100 ℃的tanδ表征胶料的滚动阻 力[13]。理想的胎面胶0 ℃时应具有较大的tanδ,以满足高抗湿滑性能;在60 ℃时应具有较小的tanδ,以获得较低的滚动阻力[14]。

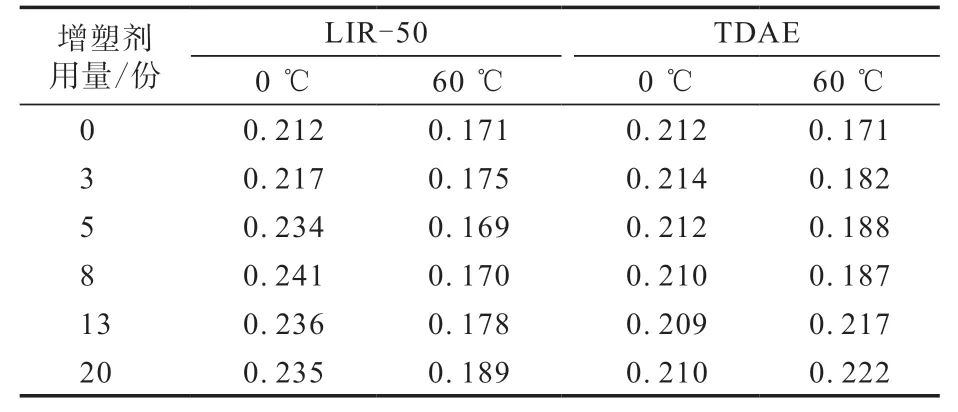

不同温度下增塑剂种类和用量对胶料tanδ的影响如表4所示。

表4 不同温度下增塑剂种类和用量对胶料tanδ的影响Tab.4 Effect of plasticizer types and dosages on tanδ of vulcanizates at different temperatures

从表4可以看出,加入TDAE对胶料0 ℃时的tanδ基本没有影响,加入LIR-50后胶料0 ℃时的tanδ有所增大,说明LIR-50的加入增加了橡胶分子链的运动性,改善了胶料的抗湿滑性能。随着TDAE用量的增大,胶料60 ℃时的tanδ整体呈增大趋势,加入一定量LIR-50的胶料60 ℃时的tanδ则基本保持稳定,这也进一步说明LIR-50可以参与交联反应,使胶料的损耗峰向高温方向偏移,在保持低滚动阻力和低生热的同时较明显地提高了胶料的抗湿滑性能。

3 结论

(1)LIR-50作为一种反应性增塑剂,能很好地改善胶料的加工性能。

(2)由于LIR-50具有橡胶特性,在加工过程中参与了交联反应,补充交联网络,使得胶料保持较好的物理性能,并降低胶料的Payne效应,改善炭黑分散性。

(3)LIR-50的加入使得胶料的损耗峰向高温方向偏移,在保持低滚动阻力和低生热的同时可以明显提高胶料的抗湿滑性能。