硅烷偶联剂对白炭黑填充溴化丁基橡胶/天然橡胶并用胶性能的影响

2022-07-19于晓波王小菊

于晓波,刘 峰,王小菊,刘 震,李 龙,赵 国

(1.怡维怡橡胶研究院有限公司,山东 青岛 266045;2.青岛市轮胎新材料重点实验室,山东 青岛 266045)

炭黑和白炭黑是橡胶工业重要的补强填料[1-3],其中白炭黑是优良的白色补强剂,能赋予胶料较高的拉伸强度、拉断伸长率、弹性、耐热性能和撕裂强度,在橡胶制品中广泛应用。轮胎工业中对以溴化丁基橡胶(BIIR)为主体材料的轮胎气密层胶的基本要求是具有良好的耐疲劳性能、易加工性、气密性和粘合性能等[4]。在国内轮胎工业中,BIIR主要采用炭黑作为补强剂。与白炭黑补强胶料相比,炭黑补强胶料表现出生热大和耐疲劳性能差等缺点;白炭黑补强BIIR胶料具有良好的工艺性能、力学性能和耐热老化性能[5]。

白炭黑表面含有亲水性硅醇基团,这些基团会导致白炭黑粒子聚集,不易在橡胶中分散,难以混炼均匀;同时硅醇基团对促进剂有强烈的吸附作用,会延迟硫化[6]。通常在使用白炭黑作补强剂时要加入硅烷偶联剂或多元醇类化合物等,以改善白炭黑对橡胶的补强效果[7-8]。

本工作主要研究硅烷偶联剂对白炭黑填充BIIR/天然橡胶(NR)并用胶性能的影响。

1 实验

1.1 主要原材料

BIIR,牌号2030,溴质量分数为0.02,门尼粘度[ML(1+8)125 ℃]为32,德国朗盛公司产品;白炭黑,牌号1115MP,确成硅化学股份有限公司产品;硅烷偶联剂Si69,Si75和KH560,南京曙光化工集团有限公司产品。

1.2 配方

试验配方见表1。

1.3 主要设备和仪器

XSM-1/10~120型橡塑密炼机,上海科创橡塑机械设备有限公司产品;XK-160型开炼机,上海双翼橡塑机械有限公司产品;ACR2020型毛细管流变仪、MDR-2000无转子硫化仪、MV2000门尼粘度仪和RPA2000加工分析仪,美国阿尔法科技有限公司产品;XLB-D 600×600型平板硫化机,湖州东方机械有限公司产品;AI-3000型橡胶拉伸试验机、GT-7042-RE型冲击回弹性试验机和GT-7011-D型疲劳试验机,高铁检测仪器(东莞)有限公司产品;邵尔A型硬度计,英国华莱士公司产品;WPD-100型屈挠龟裂试验机,江苏新真威试验机械有限公司产品;401A型老化试验箱,江都精艺橡胶机械有限公司产品。

1.4 试样制备

胶料采用两段混炼工艺混炼,一段和二段混炼均采用密炼机。

一段混炼工艺(初始温度为90 ℃,转子转速为80 r·min-1):生胶→30 s→小料→70 s→2/3白炭黑及硅烷偶联剂→130 s→剩余1/3白炭黑、硅烷偶联剂和油→170 s→提压砣、清扫→190 s→排胶。胶料在开炼机上过辊3次,室温下停放8 h以上。

二段混炼工艺(初始温度为60 ℃,转子转速为60 r·min-1):一段混炼胶→30 s→硫化剂→80 s→提压砣、清扫→110 s→提压砣、清扫→130 s→排胶→在开炼机上打三角包3次,过辊4次,下片。

拉伸、撕裂和疲劳试验试样的硫化条件为170℃×10 min,弹性、硬度和屈挠等试验试样的硫化条件为170 ℃×15 min。

1.5 性能测试

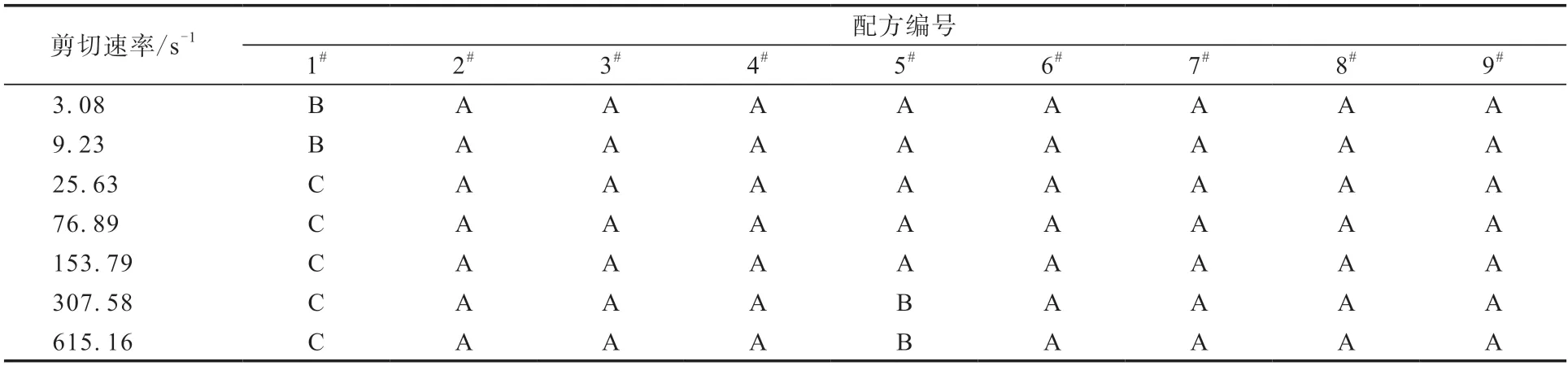

胶料的各项性能均按相应国家标准进行测试。其中,动态力学性能试验剪切应变扫描条件为:频率 10 Hz,测试温度 60 ℃,应变0.1%~60%;毛细管流变仪测试采用直径为2.032 mm、长径比为16的毛细管口型,剪切速率为3.08~615.16 s-1;直观的挤出胶料表面光滑程度按照经验分A,B和C三级,如图1所示;胶料的挤出膨胀率为橡胶挤出制品尺寸相对于口型尺寸的偏离程度,常用下式计算[9]。

式中b——挤出膨胀率;

D——口型尺寸;

D0——挤出制品尺寸。

2 结果与讨论

2.1 加工性能及硫化特性

胶料的挤出行为可以采用毛细管流变仪研究,胶料在料筒内经加热变为熔体,在柱塞高压下被强迫从毛细管挤出,由此测量胶料的粘弹性,评价胶料的加工性能,为胶料的混炼、挤出、成型提供指导意义。毛细管挤出试验结果如图2—5和表2所示。

从图2和3可以看出:随着剪切速率的增大,采用不同硅烷偶联剂的胶料剪切粘度均呈降低趋势,属于剪切变稀现象;挤出膨胀率均呈增大趋势,这是因为混炼胶在口型流动中受到剪切场作用,产生剪切变形,弹性形变在离开口型前来不及完全松弛,挤出的胶料在流动方向产生更大的弹性恢复,横断面膨胀率增大。

图2 胶料剪切粘度-剪切速率关系曲线

图3 胶料挤出膨胀率-剪切速率关系曲线

从图4可以看出,随着硅烷偶联剂Si75用量的增大,胶料的挤出膨胀率呈增大趋势。原因可能是预交联增多,胶料回弹大;白炭黑聚集减少,参与弹性形变的橡胶增多。

图4 胶料挤出膨胀率-硅烷偶联剂Si75用量关系曲线

从图5可以看出,随着硅烷偶联剂KH560用量的增大,胶料的挤出膨胀率呈增大趋势。原因可能是白炭黑聚集减少,参与弹性形变的橡胶增多。

图5 胶料挤出膨胀率-硅烷偶联剂KH560用量关系曲线

此外,采用硅烷偶联剂Si75的胶料挤出膨胀率比采用硅烷偶联剂Si69的胶料小,采用硅烷偶联剂KH560的胶料挤出膨胀率与采用硅烷偶联剂Si69的胶料接近。

从表2可以看出,采用硅烷偶联剂Si75或KH560的胶料挤出表面光滑程度较采用硅烷偶联剂Si69的胶料有明显改善。当硅烷偶联剂Si75用量为4份时,胶料的挤出表面光滑程度在剪切速率变大后变差,这是由于硅烷偶联剂Si75用量增大,参与交联反应的硫原子增多,橡胶分子间的链缠结增多的缘故;采用硅烷偶联剂Si69的胶料挤出表面光滑程度随着剪切速率的增大而变差也是相同原因;采用硅烷偶联剂KH560的胶料挤出表面光滑程度最佳,这是因为硅烷偶联剂KH560不含能参与交联反应的硫原子。

表2 毛细管挤出胶料表面光滑程度等级

通常门尼应力松弛性能与挤出工艺等加工性能相关,门尼应力松弛率越大,表示胶料应力松弛越快,胶料的加工性能越好。表3示出了胶料的门尼粘度和硫化特性。

从表3可以看出,随着硅烷偶联剂Si75或KH560用量的增大,胶料的门尼粘度和Fmax减小,t90呈延长趋势,胶料的加工性能变好。与采用硅烷偶联剂Si69的胶料相比,采用硅烷偶联剂Si75的胶料Fmax大,当硅烷偶联剂Si75用量大于3份时胶料的门尼粘度较低,加工性能好;采用硅烷偶联剂KH560的胶料加工性能最好,当硅烷偶联剂KH560用量较大时,胶料的门尼粘度和Fmax低于采用硅烷偶联剂Si69的胶料。分析认为,硅烷偶联剂Si75或KH560用量增大时,对白炭黑的改性作用增强,白炭黑聚集减少,同时,硅烷偶联剂用量大时会起到增塑剂的作用[10],使胶料的门尼粘度降低。

表3 胶料的门尼粘度及硫化特性

2.2 动态性能

胶料的储能模量-应变曲线见图6。

从图6可以看出,随着硅烷偶联剂Si75或KH560用量的增大,胶料的Payne效应减弱,这是由于硅烷偶联剂Si75或KH560用量增大,对白炭黑的改性作用增强,白炭黑聚集减少。当硅烷偶联剂KH560用量较大(≥3份)时,胶料的Payne效应低于采用硅烷偶联剂Si69的胶料。

图6 胶料的储能模量-应变关系曲线

2.3 物理性能

表4示出了硫化胶的物理性能。

从表4可以看出:随着硅烷偶联剂Si75用量的增大,硫化胶的硬度变化不大,定伸应力和拉伸强度呈增大趋势,拉断伸长率和撕裂强度呈减小趋势;随着硅烷偶联剂KH560用量的增大,胶料的定伸应力和拉伸强度呈增大趋势,硬度、拉断伸长率和撕裂强度呈减小趋势。与采用硅烷偶联剂Si69的胶料相比,采用硅烷偶联剂Si75的胶料硬度和拉断伸长率较高,定伸应力较低;采用硅烷偶联剂KH560的胶料硬度和定伸应力较低,拉断伸长率和撕裂强度较高,但老化后撕裂强度明显降低。

通常要获得优良的耐疲劳性能,胶料的100%定伸应力是重要因素,因此,胶料配方设计要求100%定伸应力较低,并应避免其因氧化作用而升高。虽然采用硅烷偶联剂KH560的胶料老化前有较低的100%定伸应力,但是老化后的100%定伸应力与采用硅烷偶联剂Si69和Si75的胶料相当。

从表4还可以看出:随着硅烷偶联剂Si75用量的增大,胶料的回弹值变化不大,老化后耐屈挠性能提高;随着硅烷偶联剂KH560用量的增大,胶料的回弹值略有降低,老化后耐屈挠性能提高。与采用硅烷偶联剂Si69的胶料相比,采用硅烷偶联剂Si75和KH560的胶料弹性相差不大,老化后的耐屈挠性能得到明显改善。

表4 硫化胶的物理性能

3 结论

(1)随着硅烷偶联剂Si75或KH560用量的增大,胶料挤出膨胀率呈增大趋势,门尼粘度和Fmax减小,Payne效应减弱,硫化胶的定伸应力和拉伸强度呈增大趋势,拉断伸长率和撕裂强度呈减小趋势,胶料的加工性能和老化后耐屈挠性能提高。

(2)与采用硅烷偶联剂Si69相比,采用硅烷偶联剂Si75和KH560能够明显改善白炭黑填充BIIR/NR并用胶的加工性能和老化后的耐屈挠性能。