微化工技术在防老剂TMQ合成中的应用

2022-07-19赵新远

赵新远

(山东斯递尔化工科技有限公司,山东 曹县 274400)

微化工技术作为化工过程强化的重要手段之一,具有传质传热性能优异、安全性好、过程易于控制等特点,可显著提高化工过程的安全性和生产效率[1-3]。微化工反应与传统的间歇式反应釜生产工艺完全不同,成功解决了传统工艺易爆炸和反应不彻底的技术难题,能显著缩短反应时间和缩小反应系统体积,改变化学工业污染重、能耗高和安全性差的形象,有利于实现化工生产过程的强化、安全、微型化和绿色化,大幅提高化工生产的资源和能源利用效率,微化工技术也开启了橡胶助剂生产的新时代。

1 微化工技术产生的背景

现代化工生产存在能源利用率和产品收率低,资源浪费严重、三废排放环境污染严重、不安全因素突出等现象。根据化工过程对减小设备尺寸、强化反应过程、提高原料转化率和收率,降低对环境影响的需要,微化工技术获得广泛应用。

微化工技术是20世纪90年代发展起来的化工学科前沿技术,着重研究微时空尺度下的“三传一反”特征与规律,是实现过程安全、高效、可控的现代化技术。近年来,微化工技术广泛应用于液相反应、气相反应、气-液反应、液-固反应、光催化反应和电化学反应等反应体系。

微通道反应器是微化工技术发展过程中研发的新型反应器,具有微米级尺寸的反应通道,其借助特殊微加工技术及固体基质制造的可用于进行化学反应的三维结构元件,通过尺度效应的强化,可实现过程效应的强化。微化工技术应用范围以液-液相为主,也涉及气-液两相、气-固-液三相反应,主要用于精细合成,也涉及大宗产品。微化工技术主要应用领域见表1。

微化工技术优势包括:(1)强化传热,实现2—3个数量级提升;(2)强化传质,实现1—2个数量级提升;(3)提升反应选择性,抑制副反应;(4)反应速度提升1—2个数量级;(5)大幅提升过程安全性。此外,微化工技术的实时在线反应量极小,包括可有效实现极端条件的控制、有效移除积累的能量;适用于无水无氧控制和易爆控制。

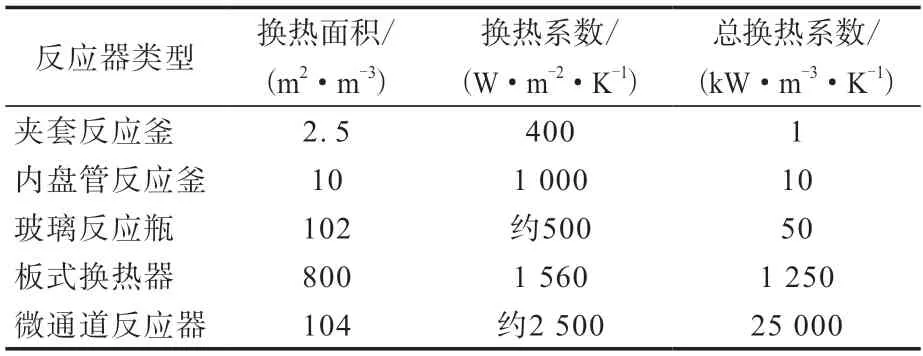

微通道反应器与其他反应器参数对比见表2,微化工技术在反应中的典型效果见表3。

表2 微通道反应器与其他反应器参数对比

表3 微化工技术在反应中的典型效果

微化工技术的限制因素包括:(1)物料限制:固相物料难以进样,需填充固体催化剂;(2)过程限制:超高温、超高压难以实现;(3)装备限制:设备昂贵、材质耐受性问题;(4)工程应用限制:大吨位复杂体系亟待突破,系统设计要求高,装备与工艺匹配性要求高。

微化工技术的研究主要包括以下3个部分。

(1)基础理论研究。通过计算模拟与实验相结合,探寻尺度对反应本征的影响、流场结构调整对尺度边界的影响,从而构建由宏观尺度向微观尺度转化时的参数模型,并有效拓展尺度边界,为工程应用奠定基础。

(2)装备制造研究。微流场技术中工艺过程与装备相辅相成,装备研究是微流场研究的重要分支之一。通过材质、外力场、加工方式(3D打印等)、中控集成研究,设计并开发新型、特异性微流场反应装备。

(3)工艺过程研究。结合微化工技术的实际适用性与现有各类化学化工、生物化工存在的实际问题,开展各类型反应体系的研究,目标产品涉及精细、大宗、高分子、纳米颗粒等20余种产品。通过工艺优化,力争在过程效率提升、安全性提升、节能减排、节约成本方面取得进展,最终将相关工艺推向工程化应用。

2 微化工技术在防老剂TMQ生产中的应用

防老剂TMQ,化学名称为2,2,4-三甲基-1,2-二氢化喹啉聚合体,分子式为(C12H15N)n,聚合度(n)为2—4,是酮胺类橡胶防老剂,在橡胶行业广泛应用。防老剂TMQ虽为多聚体,但起主要防护作用的是二、三、四聚体[4]。防老剂TMQ传统生产主要有两点不足:废液处理复杂,易污染环境;能耗高,成本高[5]。

微化工技术生产防老剂TMQ的反应机理为:在避光条件下,将丙酮、苯胺和催化剂泵入微反应装置的微混合器中,充分混合后泵入微反应装置中的微通道反应器中进行反应;反应完成后,所得反应液经蒸馏回收丙酮后,将剩余反应液的pH值调至7,减压蒸馏后得到防老剂TMQ。

与现有技术相比,微化工技术制备防老剂TMQ具有如下优势:(1)通过使用微通道反应器制备防老剂TMQ,反应时间短,反应转化率高,通量大,产品质量稳定,有利于放大规模生产,且安全性好,可有效克服传统反应釜的缺点;(2)设备的损耗低,可以连续不间断地进行反应,且操作简单,对环境污染小,具有良好的工业应用前景;(3)产物转化率为85%~99%,防老剂TMQ的二、三、四聚体含量(以质量分数表示)高达40%~75%。

微化工技术中流速、盐酸用量、停留时间对防老剂TMQ性能的影响分别见表4—6。

表4 流速对防老剂TMQ性能的影响

从表4可以看出:随着流速减小,防老剂TMQ的二、三、四聚体含量先增大后减小;流速为0.125 mL·min-1时,二、三、四聚体含量最大。

从表5可以看出:随着盐酸用量减小,防老剂TMQ的二、三聚体含量减小,四聚体含量增大;盐酸用量为0.07 mol时,二、三、四聚体总含量较大且盐酸用量适中。

表5 盐酸用量对防老剂TMQ性能的影响

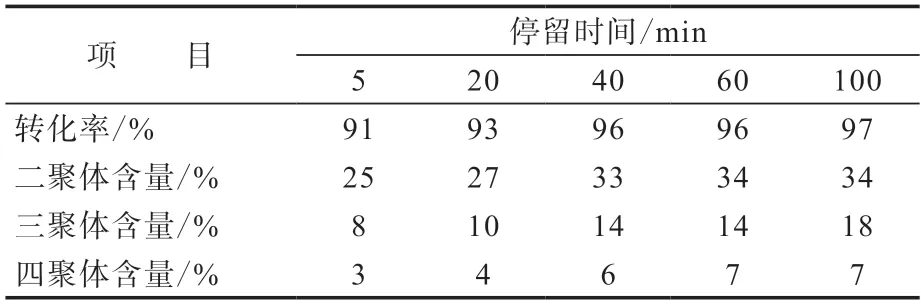

从表6可以看出:随着停留时间延长,防老剂TMQ的二、三、四聚体含量增大;停留时间为40~60 min时,二、三、四聚体总含量较大且效率较高。

表6 停留时间对防老剂TMQ性能的影响

总的来看,微化工技术制备的防老剂TMQ转化率为85%~99%,防老剂TMQ的二、三、四聚体总含量达40%~75%,比传统工艺更优。

3 结语

我公司与南京工业大学合作建设橡胶助剂院士工作站,重点研究方向为微化工技术在橡胶助剂产业中的应用。近年来在小试基础上不断进行放大试验,并改进微通道反应器,优选反应条件。目前年通量1万t的试验设备已在防老剂生产系统中安装运行。该反应器将几个装置单元叠加,实现量的放大,反应管路内径为20 mm,总长度大于400 m,反应时间缩短。与普通工艺相比,微化工技术合成防老剂TMQ具有精确控制反应时间和反应温度、实现连续化生产、操作更安全等优势。

近年来橡胶助剂企业与高校和科研院所积极进行产学研合作,在微化工技术工程化方面取得了丰硕的成果。微化工技术的成功开发和应用将对橡胶助剂及精细化工领域产生重大影响,为实现我国碳达峰、碳中和作出贡献。