面向单晶涡轮叶片的氧化硅基陶瓷型芯快速成形性能

2022-07-18王权威王程冬鲁中良艾子超李涤尘

王权威,王程冬,鲁中良,苗 恺,艾子超,李涤尘

(西安交通大学 机械制造系统工程国家重点实验室,西安 710049)

空心涡轮叶片是航空发动机的关键部件[1],其内部具有复杂多变和细小精密的流道,这对叶片的制造提出了严峻的挑战,因而使得叶片的制造技术成为国内外研究的热点难题[2]。将现有成熟的光固化成型技术与凝胶注模技术结合,得到了一种陶瓷铸型的快速制备工艺,可以克服熔模铸造周期长、成本高等不足[3]。其过程主要包括:模具设计、光固化成型、凝胶注模、冷冻干燥、烧结、金属浇铸[4]。

目前,陶瓷模具设计中使用的主要陶瓷是氧化硅基和氧化铝基材料。氧化硅基陶瓷与氧化铝基陶瓷相比[5-6],其优点是脱芯速率更高,是氧化铝基陶瓷脱芯速率的10~15倍,且叶片脱芯的成功率较高,抗热震性较好;但其缺点是高温时软化情况严重,收缩较大,高温强度较低。铝基陶芯的烧结温度一般为1350 ℃左右,硅基陶芯烧结温度一般为1200 ℃左右,硅基陶芯的烧结温度较低。陶瓷铸型在浇铸高温金属合金时,为防止其在浇铸过程中开裂,保证叶片的成形精度,必须使陶瓷型芯具有较好的高温性能。

国内外的学者针对不同种类的矿化剂对硅基型芯性能带来的影响进行了探索[7-14]。An等[8]研究了氧化铝的添加量对烧结试样的强度影响,发现氧化铝可以与烧结样品反应生成莫来石,减少了由于方石英的相变引起的微裂纹,弯曲强度达到了10 MPa。美国联合技术公司在硅基型芯的制备过程中,加入了1.5%~6.5%(质量分数,下同)的Al2O3,收缩率降低了2%~3%,基本消除了微裂纹[11]。张一彧[14]研究了氧化锆对硅基陶芯收缩率的影响,发现氧化锆在烧结过程中会从四方相转变为单斜相,体积增加约5%,弥补了方石英相变时的体积收缩,降低了收缩率。

然而,仅通过单因素实验无法确定氧化铝、氧化锆以及烧结时间对硅基型芯性能的影响是否存在耦合作用。因此,本工作基于单因素实验确定纳米氧化锆和铝粉以及烧结时间的基本边界范围,之后利用响应面法得到了氧化硅基陶瓷铸型的最佳材料配方,并测试了该配方的高温强度,利用光固化成型技术,打印树脂模具,将陶瓷浆料注入其中,成型了硅基陶芯铸型。

1 实验材料与方法

1.1 实验材料

采用石英玻璃作为基体材料。根据Funk-Dinger分布函数[15]可知:当颗粒的级配数增加时,浆料的固相含量逐渐增加,黏度得以保持良好。根据本课题组现有的石英粉末,选择四级级配方法,颗粒粒径分别为100,40,5,2 μm。铝粉作为添加剂,纳米氧化锆作为烧结助剂。凝胶体系选择丙烯酰胺(AM)和亚甲基双丙烯酰胺(MBAM),分散剂选择聚丙烯酸钠(PAAS),引发剂选择过硫酸铵(APS),催化剂选择四甲基乙二胺(TMEDA),浸渍液选择硅溶胶。

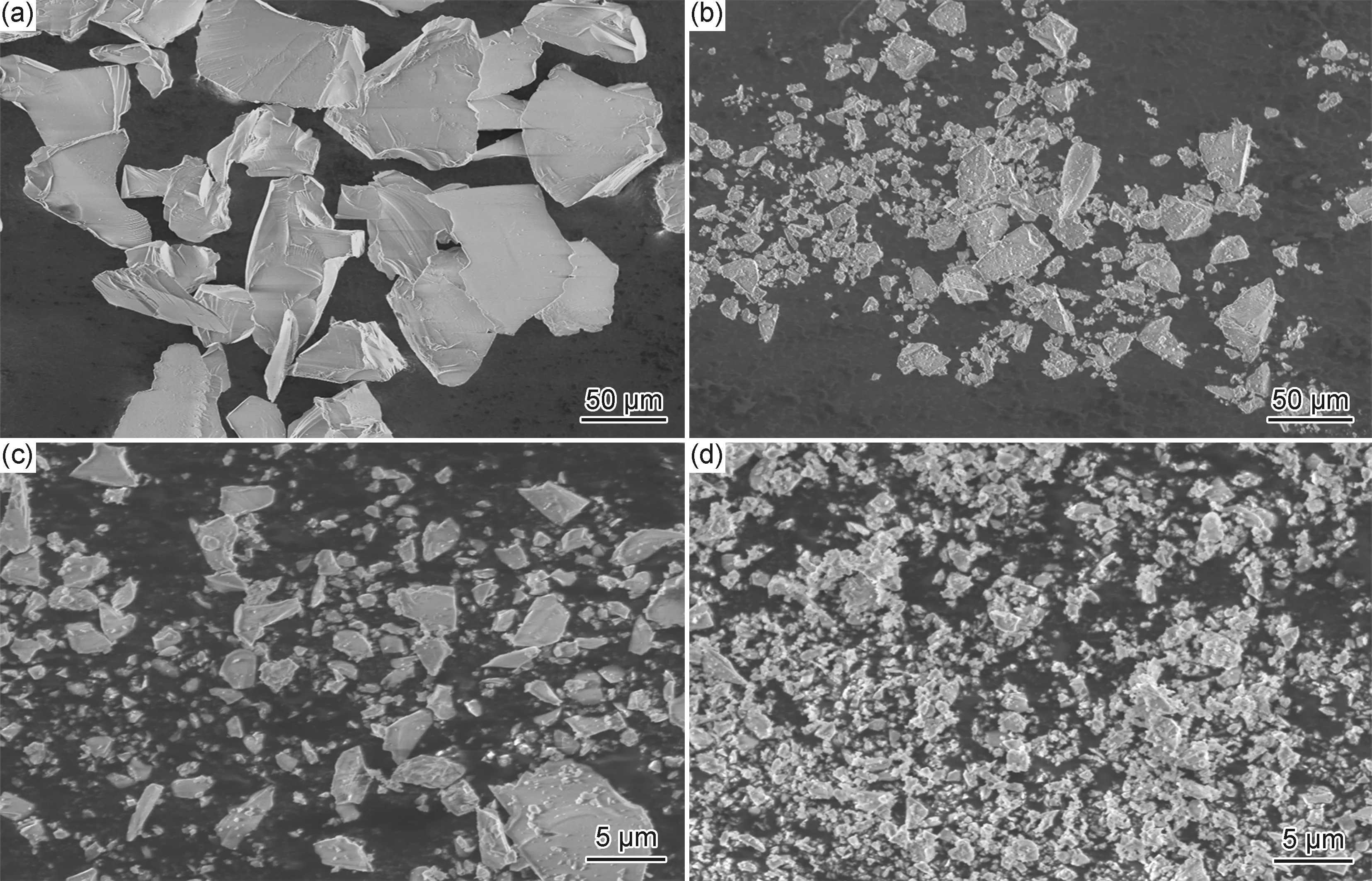

鉴于实验对石英玻璃的纯度要求较高,对其进行微观表征以确定符合实验要求。石英玻璃粉末形貌如图1所示。从图中可以看出,颗粒为不规则的多面体,粒径分布符合颗粒级配高固相、低黏度的要求,通过四级级配可以获得密度高的浆料。

图1 不同粒径的石英粉末的微观形貌 (a)100 μm;(b)40 μm;(c)5 μm;(d)2 μmFig.1 Micromorphology of quartz powder with different grain size (a)100 μm;(b)40 μm;(c)5 μm;(d)2 μm

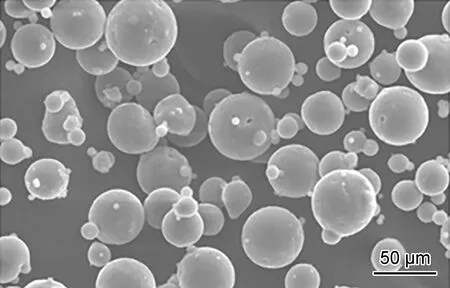

铝粉的微观形貌如图2所示。从图中可以看出,铝粉形貌为规则的球形,粒径为50 μm。当烧结温度高于1200 ℃时,石英玻璃会出现析晶现象,形成大量的方石英[16],导致陶芯的强度降低。因此,实验中将烧结温度定为1200 ℃。

图2 铝粉的微观形貌Fig.2 Micromorphology of Al powder

1.2 实验流程与方法

实验步骤主要包括五个部分:光固化树脂复型、凝胶注模、冷冻干燥、预烧脱脂、烧结强化,实验中所使用的优化方法为响应面法。

响应面法(RSM)[17]是统计学中最佳的实验设计方法之一。RSM可以解释不同自变量与响应之间的关系,可用于系统建模、问题分析和结果预测。在RSM中,根据实验结果绘制响应面,可对实验结果进行拟合。本工作选用中心组合实验设计方法来进行陶芯的工艺参数优化,其二阶回归模型如式(1)所示:

(1)

式中:Y为响应;β为模型系数;X为变量;ε为随机误差。

高温强度和收缩率是陶芯性能最基本的表征方法,其大小决定着陶芯是否可得到应用。在本工作实验设计中,选择氧化锆含量、铝粉含量和烧结时间三个对高温强度和收缩率影响较显著的因素,并以陶瓷型芯的高温强度作为响应。

1.3 测试与表征

采用GeminiSEM500场发射扫描电镜观察微观组织形貌,采用HSST-6003QP高温应力应变试验机测试高温强度。采用HB 5353.3—2004进行熔模铸造陶瓷型芯高温强度测试。试样尺寸为50 mm×4 mm×3 mm,以6根试样为一组,取其平均值。以8 ℃/min的升温速率升至1200 ℃,之后以5 ℃/min的升温速率升至1500 ℃,保温10 min,利用三点抗弯法,测其高温强度。采用量程为150 mm,精度为0.01 mm的数字游标卡尺测量试样长度尺寸,并计算收缩率。

2 结果与分析

2.1 材料、工艺对陶芯高温强度及收缩率的影响规律

2.1.1 氧化锆含量

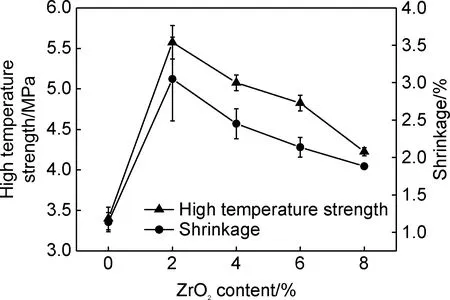

采用纳米氧化锆,添加量分别为0%,2%,4%,6%,8%,烧结时间6 h,用氧化锆替换粒径为2 μm的石英玻璃粉末。氧化锆含量对高温强度和收缩率的影响规律如图3所示。从图中可以看出,随着氧化锆含量的增加,收缩率和强度先升高后下降。当纳米氧化锆含量为2%时,强度达到最大值5.575 MPa,收缩率达到了3.05%。

图3 氧化锆含量对高温强度和收缩率的影响Fig.3 Influence of zirconia content on high temperature strength and shrinkage

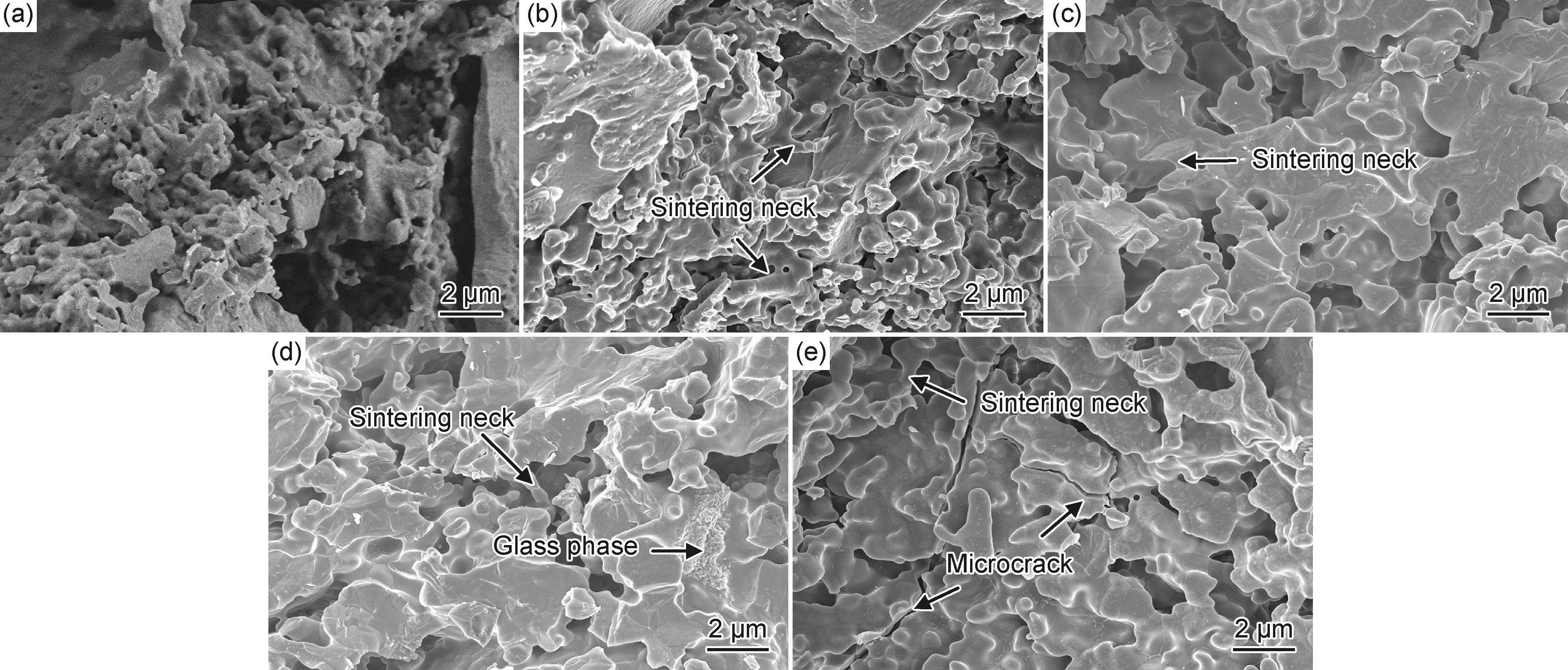

添加纳米氧化锆的陶瓷微观形貌如图4所示。从图4(a)中可以看出,未添加氧化锆的样件颗粒之间烧结颈细且少,连接力不强,从而陶芯强度较低;添加后出现明显的烧结颈,说明氧化锆可以有效促进烧结,使颗粒之间的烧结颈变粗,从而提高陶芯的强度。但过量的氧化锆会促进玻璃相和裂纹的产生,玻璃相在高温下为液相,冷却过程中,玻璃相固化。玻璃相的强度较晶体低,在低温下易软化,因而玻璃相对高温强度产生了较大的影响。

图4 不同纳米氧化锆含量的陶瓷微观形貌(a)0%;(b)2%;(c)4%;(d)6%;(e)8%Fig.4 Micromorphology of ceramic with different nano-zirconia content(a)0%;(b)2%;(c)4%;(d)6%;(e)8%

2.1.2 铝粉含量

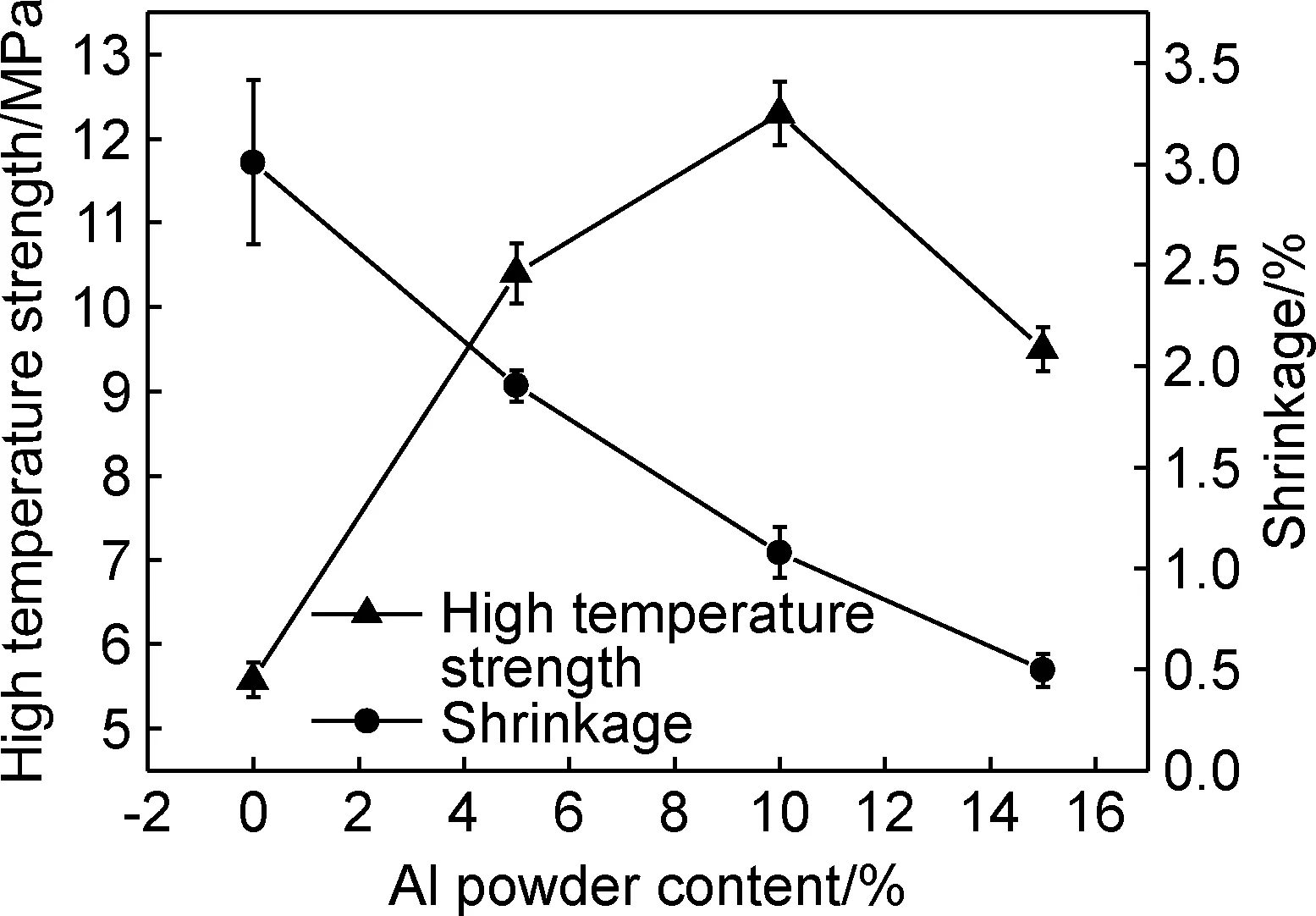

基于前期2%氧化锆的添加量,分别添加0%,5%,10%,15%的铝粉。鉴于铝粉在水中的水解及在空气中极易氧化的现象,将其在烘箱中恒温50 ℃保温72 h,使铝粉表面覆盖一层Al2O3保护膜以阻止其与水反应。铝粉含量对高温强度和收缩率的影响规律如图5所示。从图中可以看出,随着铝粉含量的添加,强度先增加后减小,收缩率不断减小。当铝粉含量为10%,强度达到最大值12.3 MPa,收缩率约为1%。

图5 铝粉添加量对高温强度和收缩率的影响Fig.5 Influence of Al powder content on high temperature strength and shrinkage

当烧结之后的样品中形成过多或过少的方石英时,均会降低陶芯的力学性能。方石英的强度高于熔融石英,因此方石英较少时,陶瓷型芯弯曲强度差。当方石英的含量高于20%时,由于冷却过程中β-方石英向α-方石英的相转变引起微裂纹,导致硅基陶芯强度降低。采用铝粉作为添加剂,一是可以反应生成Al2O3,体积膨胀,抑制陶芯的烧结收缩;二是作为网络改性剂,促进黏性流的烧结,填充烧结过程中形成的小孔。铝粉氧化的方程式为:

4Al+3O2=2Al2O3

(2)

单位体积的铝粉完全反应生成氧化铝的体积膨胀量(ΔV)为:

(3)

式中:A为相对分子质量,A(Al)=27,A(Al2O3)=102;ρ为气体或粉末的室温密度,ρ(Al)=2.7 g/cm3,ρ(Al2O3)=3.5 g/cm3。

从反应方程式中可以看出,单位体积的铝粉完全反应的体积膨胀量可达145.7%,一定程度上弥补了烧结过程中的收缩。

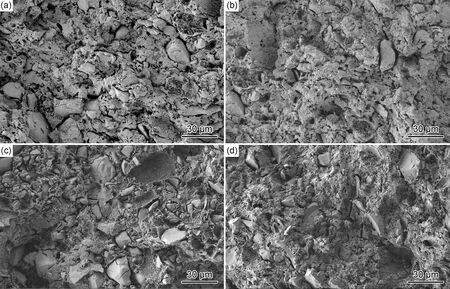

图6为不同铝粉添加量的试样烧结形貌。随着铝粉含量的增加,由于铝粉对孔隙和缝隙的填充,一定程度上提高了试样的致密度。图6中的部分小孔,被烧结过程中形成的液体黏性流填充。

图6 不同铝粉添加量的陶瓷烧结形貌(a)0%;(b)5%;(c)10%;(d)15%Fig.6 Sintering morphology of ceramic with different Al powder content(a)0%;(b)5%;(c)10%;(d)15%

2.1.3 烧结时间

基于前期的实验,添加2%的纳米氧化锆和10%的铝粉,在1200 ℃分别烧结2,5,8 h。烧结时间对高温强度和收缩率的影响规律如图7所示。从图中可以看出,随着烧结时间的增长,高温强度先增大后减小,收缩率一直增大。当烧结时间为5 h时,强度达到最大值为12.3 MPa,收缩率为1.08%。

图7 烧结时间对高温强度和收缩率的影响Fig.7 Influence of sintering time on high temperature strength and shrinkage

不同烧结时间的断面微观形貌如图8所示。随着烧结时间的延长,熔融石英黏性流动增大,颗粒间的烧结颈变粗,方石英的含量增加。温度降低时,方石英收缩产生的微裂纹增多。图8(a)中烧结时间为2 h,烧结颈较细,闭口气孔多且大,说明烧结时间不充分。图8(c)中烧结时间为8 h,烧结颈基本消失,颗粒烧结充分并融合,闭口气孔较少,但是生成的方石英较多,产生较多的微裂纹;随着时间的增长,颗粒之间烧结更加充分,坯体烧结更为致密,因而收缩率显著提高。图8(b)中烧结时间为5 h,烧结颈基本消失且微裂纹较少,方石英在石英玻璃的表面析出并附着于其表面,在高温下可以抑制其黏性流动,因而烧结时间为5 h时陶芯的高温强度相对较高。

图8 不同烧结时间的陶瓷断面微观形貌(a)2 h;(b)5 h;(c)8 hFig.8 Micromorphology of ceramic cross-section at different sintering time(a)2 h;(b)5 h;(c)8 h

2.2 材料、工艺优化设计

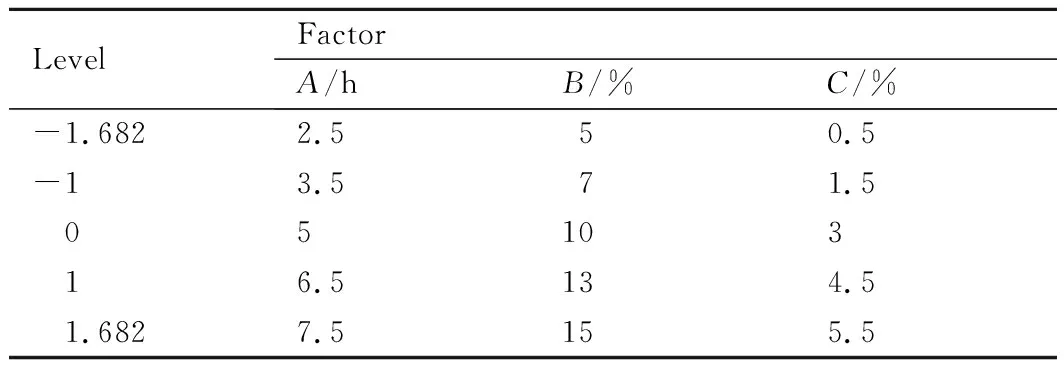

通过2.1节的研究,得出了单因素对响应最优值的大概范围,基于此,采用三因素五水平的中心组合(CCD)设计方法,对参数进行设计,如表1所示。其中,三个因素分别为烧结时间(A)、铝粉含量(B)及氧化锆含量(C),并通过Design Expert软件对三个因素设计了五个水平的具体参数。

表1 CCD实验因素与水平设计Table 1 Experimental factors and levels design of CCD

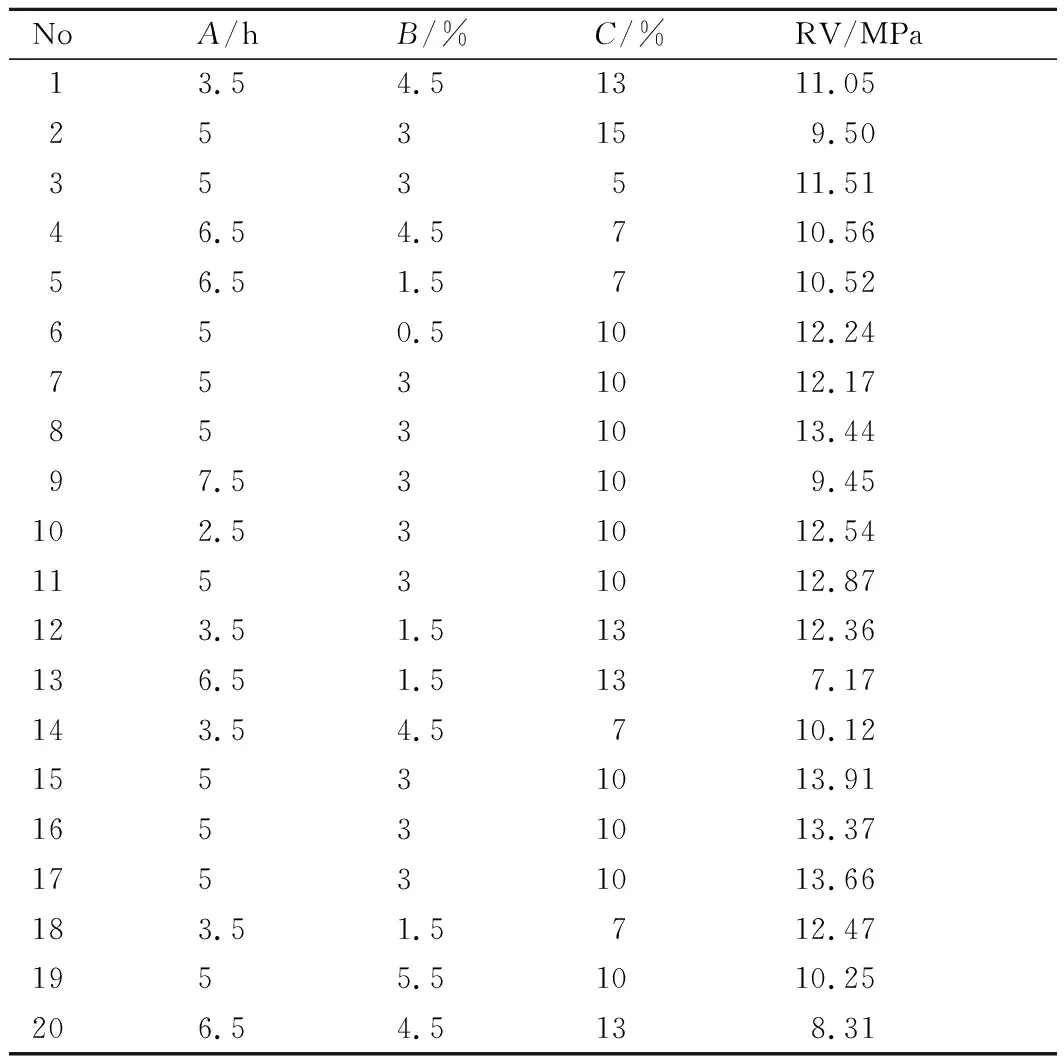

以Response value(RV)表示响应强度值(Strength value),按照设计的参数进行实验,得到的实验结果和模型的方差分析结果如表2,3所示。

表2 响应面实验参数设计及响应值Table 2 Experimental parameters design of RSM and response values

响应面法通常采用方差分析来判断模型是否显著,主要包括以下参数:信噪比Ap、相关系数R2。其中,Ap大于4说明模型可拟合,R2越接近1说明拟合效果越好。由表3可知,模型显著(p<0.01则显著),模型失拟项不显著(p>0.01则不显著),相关系数R2=0.9526;Ap=14.3674

表3 二次模型的方差分析Table 3 ANOVA for quadratic model

R2=0.9526,信噪比Ap=14.3674(>4),皆可说明该回归模型能够较好地模拟真实曲面,可以准确地预测高温强度。

有关部门开展土地整改项目所需要的资金大多来源于政府的财政支持,很少有其他资金对其进行支持。这在某种程度上很容易出现资金缺乏和资金紧张的现象,影响土地整改项目的开展进程。

此外,由表3可知,独立项A,B,C对响应强度值RV的影响显著,影响大小顺序为A>B>C(p值越小,显著性越高),即各工艺参数对高温强度的影响程度:烧结时间>铝粉含量>氧化锆含量。

得到的多元二次回归模型如式(4)所示(仅代表数值关系):

RV=-8.29+4.21A+2.87B-0.09C-

0.178AB+0.269AC+0.06BC-0.39A2-

0.12B2-0.36C2

(4)

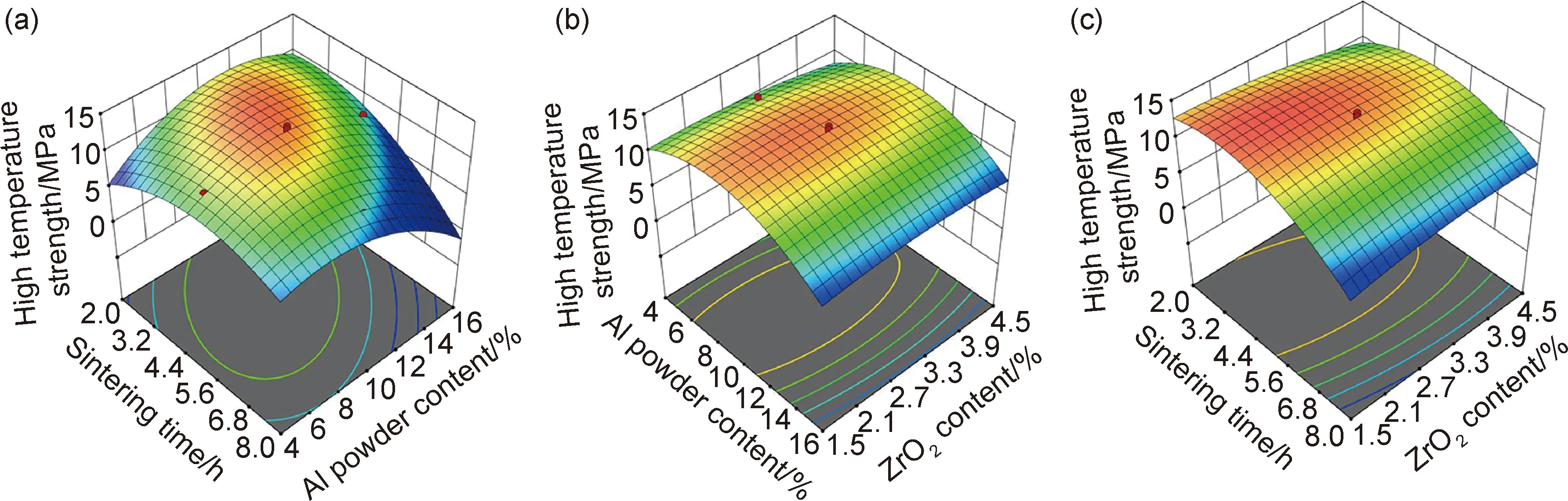

图9为模型交互项对高温强度的响应面图。从图中可以看出,各个响应面均为上凸形。随着烧结时间、铝粉含量和氧化锆含量的逐渐增加,响应面出现极大值,即说明高温强度存在最大值,能够通过优化获得高温强度最大值所对应的烧结时间、铝粉含量和氧化锆含量。

图9 交互项图 (a)烧结时间和铝粉含量对高温强度的影响;(b)铝粉含量和氧化锆含量对高温强度的影响;(c)烧结时间和氧化锆含量对高温强度的影响Fig.9 Interactive item graphs (a)effects of sintering time and aluminum powder content on high temperature strength;(b)effect of aluminum powder content and zirconia content on high temperature strength;(c)effects of sintering time and zirconia content on high temperature strength

表4 最佳工艺参数配方及响应值Table 4 Formula of optimum process parameters and response values

结果表明,预测值与实验值的误差为3.4%,在陶瓷材料的误差允许范围之内,模型拟合的准确性较高。

3 实例验证

完成上述优化之后,根据优化得到的参数进行了陶瓷型芯的制备,其三维模型及实体如图10所示。

经过终烧之后的试样,高温强度可达14.3 MPa。利用阿基米德排水法,测得其孔隙率为35.6%。从图10中可以看出,终烧之后的陶芯表面无明显裂纹,结构完整,表面质量较好,进一步说明了优化之后的参数的合理性。

图10 陶瓷型芯三维模型(a)及实物图(b)Fig.10 Three dimensional model(a) and figure(b) of ceramic core

4 结论

(1)采用纳米氧化锆作为烧结助剂,可以促进颗粒的烧结,形成烧结颈,提高陶芯的强度;采用铝粉作为添加剂,可以通过生成氧化铝抑制收缩,通过促进黏性流的烧结来抑制微裂纹;通过控制烧结时间,进而影响烧结颈和裂纹的产生,从而达到对陶芯的强化作用。

(2)采用响应面法设计实验优化得到最优参数:当纳米氧化锆含量为2.16%、铝粉含量为9.8%、烧结时间为3.9 h时,氧化硅基陶瓷型芯的高温强度最大值为14.3 MPa,预测值与实验值的误差为3.4%,在陶瓷材料的误差允许范围之内,模型拟合的准确性较高。

(3)基于光固化成型技术,根据优化之后的参数,制备了陶瓷型芯。终烧之后的陶芯表面质量较好,无明显缺陷,结构完整。