城轨列车制动盘SiCp/A356复合材料热疲劳裂纹扩展机理

2022-07-18杨智勇臧家俊方丹琳李志强李卫京

杨智勇,臧家俊,方丹琳,李 翔,李志强,李卫京

(1 北京交通大学 机械与电子控制工程学院,北京 100044;2 北京林业大学 工学院,北京 100083;3 中国铁道科学研究院 金属及化学研究所,北京 100081)

SiCp/A356复合材料制动盘具有轻质、低噪、长寿命等诸多优点。采用SiCp/A356复合材料制动盘替代传统铁质制动盘,已成为城轨列车制动盘轻量化的重要手段[1-3]。城轨列车运行站间距短、制动频繁,制动盘摩擦面频繁地承受由摩擦生热而引起的冷热循环载荷,以往的研究表明制动盘因温度变化导致的热应力占所有应力的80%以上[4-5],热应力引起的热疲劳裂纹失效是城轨列车铝合金制动盘除摩擦面划伤之外的另一种主要失效形式。目前,有关铝基复合材料疲劳裂纹的研究多数集中在低周疲劳、热疲劳条件下的材料疲劳性能研究和寿命预测[6-12]。李微等[6-7]对喷射沉积法制备的铝基复合材料进行高温低周疲劳性能研究,发现含小尺寸SiC颗粒的材料承载能力强,表现出较高疲劳寿命。Ayyar等[8]运用有限元模拟方法研究增强颗粒分布、形状等对铝基复合材料疲劳裂纹扩展的影响,证实颗粒均匀分布的复合材料中裂纹闭合效应更为明显,裂纹扩展抗力更高。张俊清等[9]结合热疲劳实验的裂纹形成寿命与有限元模拟的应力-应变响应建立考虑平均应力影响的热疲劳应变寿命曲线,为SiC/A356复合材料制动盘裂纹形成寿命估算提供理论依据。Tevatia等[10]考虑颗粒增强铝基复合材料基体热应力的影响,推导并给出基于裂纹扩展的微结构特征的疲劳寿命预测模型,完善疲劳裂纹萌生后的寿命评估理论与方法。刘奋成等[11]制备并研究碳纳米管增强7075铝基复合材料疲劳性能,发现少量的大尺寸金属间化合物、非金属夹杂、片状氧化物等缺陷对复合材料的疲劳性能造成不利影响。Luo等[12]也围绕复合材料缺陷对材料疲劳性能展开研究,结论与之相同。综上,前人对影响铝基复合材料疲劳性能的影响因素和寿命评估进行了系统的研究,但对铝基复合材料热疲劳裂纹扩展行为微观研究较少,仅有部分学者围绕增强体颗粒对复合材料微观裂纹扩展行为的影响展开过研究[13-15],而针对城轨列车不同运行工况下SiCp/A356复合材料制动盘本体材料的热疲劳裂纹扩展的微观机理研究更鲜有报道。

本工作以城轨列车SiCp/A356复合材料制动盘热疲劳裂纹失效为工程背景,开展SiCp/A356复合材料热疲劳裂纹扩展实验,研究制动盘服役工况下的不同温度载荷以及材料微结构对热疲劳裂纹扩展行为的影响,明确SiCp/A356复合材料热疲劳裂纹扩展的微观机理,并为材料设计和质量控制提供科学依据,为SiCp/A356复合材料制动盘的工程应用和服役安全性提供技术支撑。

1 冷热疲劳原理及实验

1.1 冷热疲劳原理

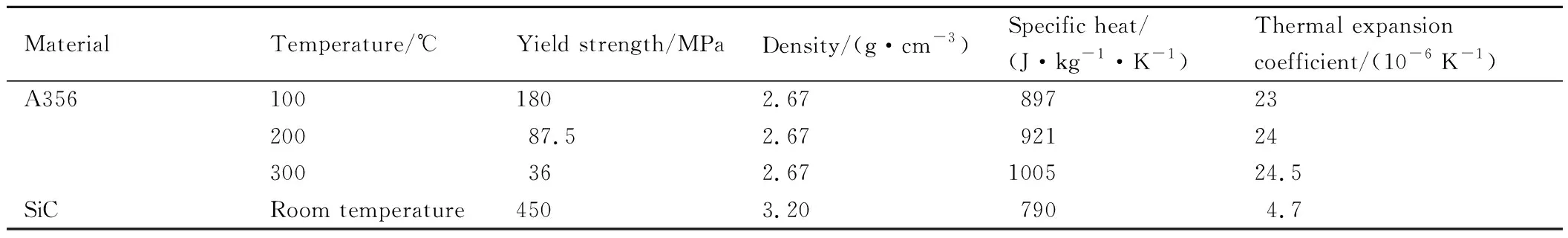

SiCp/A356复合材料是热力学非平衡体系,由SiC颗粒增强相与A356铝合金基体复合而成,二者的热膨胀系数在不同温度下约相差5倍(表1)[16-17]。SiCp/A356复合材料在经历冷热循环过程中,材料界面处由于变形不协调而产生热错配应力[18-19]。

表1 A356铝合金和SiC颗粒材料性能参数[16-17]Table 1 Performance parameters of A356 aluminum alloy and SiC particle materials[16-17]

在加热过程中,SiC颗粒与A356基体受热膨胀,界面的存在使得基体变形受到约束,界面附近的基体材料受热膨胀产生压应力,当压应力超过铝合金压缩屈服强度后,界面附近的基体产生塑性变形。在冷却过程中,SiC颗粒恢复原状,而界面附近的基体由于收缩较大,在界面和基体产生残余拉应力[20-22]。在整个冷热循环过程中,热膨胀压应力与残余拉应力的交替作用逐渐在界面及其附近的基体处形成累积塑性应变损伤,诱发裂纹,残余拉应力驱动裂纹扩展最终导致SiCp/A356复合材料热疲劳失效[23-25]。

1.2 实验设计

1.2.1 实验材料

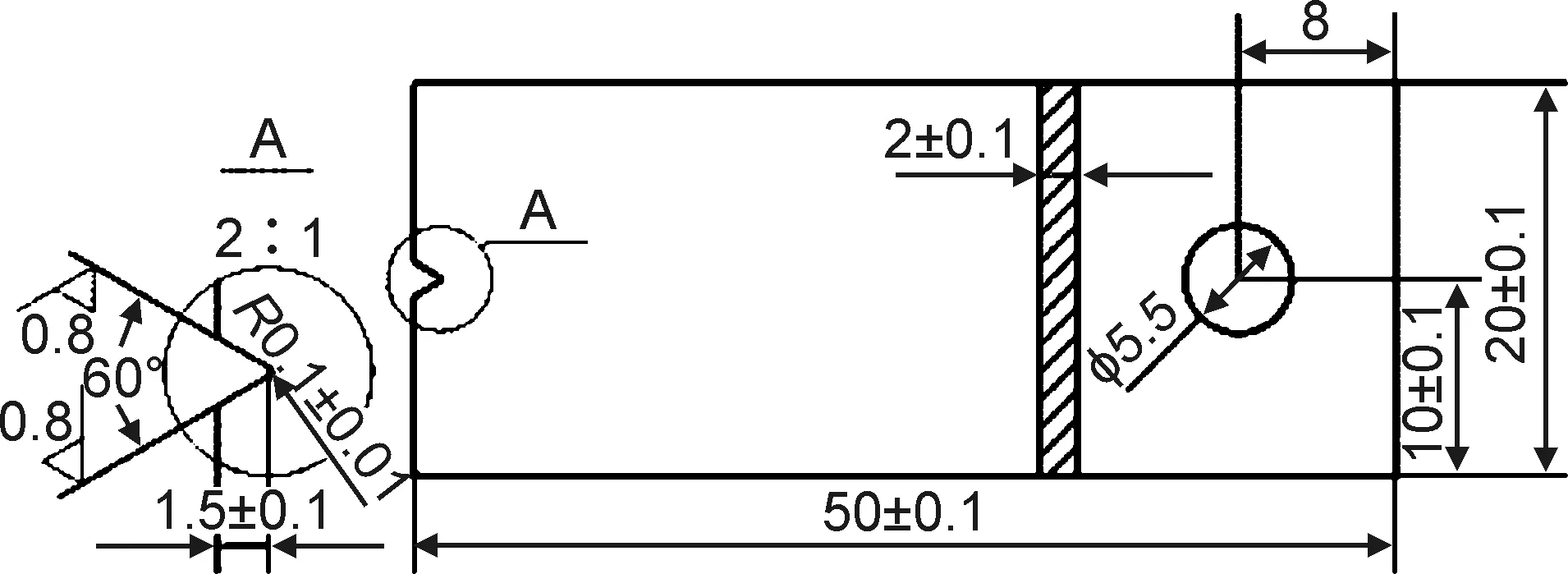

在T6热处理的SiCp/A356复合材料制动盘盘体上进行本体取样(SiC体积分数为20%),并参考HB 6660—1992《金属板材热疲劳试验方法》制成50 mm×20 mm×2 mm的板状热疲劳试样(图1),试样一侧开2 mm深的V型缺口,另一侧开直径为5.5 mm的通孔用于悬挂。图2为试样V型缺口处的金相组织。可见缺口部位比较圆滑,SiCp/A356复合材料的颗粒分布较均匀。

图1 热疲劳试样尺寸Fig.1 Thermal fatigue specimen size

1.2.2 实验方法

依据城市轨道交通车辆制动盘技术规范CZJS/T0009—2016,进行SiCp/A356复合材料轮装制动盘1∶1动力制动实验,模拟制动盘在深圳地铁11号线的全程往返服役,并采用嵌入式热电偶测量制动盘摩擦面的温度[17]。实验结果表明,全程站点停靠时,制动盘摩擦面的温度峰值均在150 ℃以上,最高可达330 ℃,即制动盘在服役过程中承受的最高循环温度为30~330 ℃。但从上述冷热疲劳原理来看,冷热循环温度范围对于其材料的冷热疲劳性能具有显著影响,因此研究不同循环温度下的冷热疲劳性能,对于系统评价材料的冷热疲劳行为以及失效机制具有重要意义。鉴于此,为深入研究SiCp/A356复合材料在不同服役温度下的热疲劳裂纹扩展行为,设置冷热疲劳实验的循环温度分别为:30~150 ℃,30~200 ℃,30~250 ℃,30~300 ℃,30~350 ℃。

热疲劳实验设备采用自制的热疲劳试验机,试验机的工作原理及温度加载曲线如图3所示。该试验机由加热炉、载物台、水箱和控制系统组成(图3(a)),疲劳试样放置于载物台上并由热电偶监控试样温度。当测试试样温度低于30 ℃时,试样升入加热炉内加热(t1阶段);当测试试样温度高于上限温度TM时,试样降入水箱内冷却(t2阶段),完成冷热循环(图3(b))。

每进行20次冷热循环后,磨制试样表面并抛光,利用扫描电镜(ZEISS EVO 18)观察热疲劳裂纹扩展区域的微观形貌。在金相显微镜(Axio Ver.A1)下测量热疲劳裂纹长度及宽度,裂纹长度为从试样缺口根部至裂纹尖端间的直线距离,裂纹宽度指裂纹最宽处的尺寸,规定裂纹扩展的终止长度为1000 μm。

2 结果与分析

2.1 不同循环温度下热疲劳裂纹扩展过程

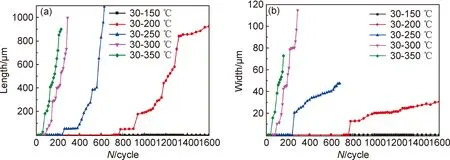

图4对比了不同循环温度下热疲劳裂纹长度与宽度随冷热循环次数的变化。可知,除30~150 ℃循环温度下没有萌生裂纹外,其余各循环温度下的热疲劳裂纹的长度与宽度随着循环次数的增加均在不同程度地增长,且上限温度越高裂纹整体扩展速率越大。裂纹扩展长度曲线具有缓慢扩展的“平台”阶段和快速扩展“斜直线跃升”阶段,整体表现为“台阶状”,随着循环上限温度的升高,两个阶段的循环往复逐渐变得不明显。30~200 ℃循环过程中裂纹扩展的阶段性特征较30~250 ℃、30~300 ℃时更为明显,而30~350 ℃循环过程中裂纹扩展曲线为近似线性增长。裂纹扩展宽度越大,裂纹扩展的驱动力也越大,提高循环上限温度会使热疲劳裂纹的宽度和扩展速率增大。

图4 不同循环温度下热疲劳裂纹长度(a)和宽度(b)随循环次数变化曲线Fig.4 Variation curves of thermal fatigue crack length(a) and width(b) with cycles under different cycle temperatures

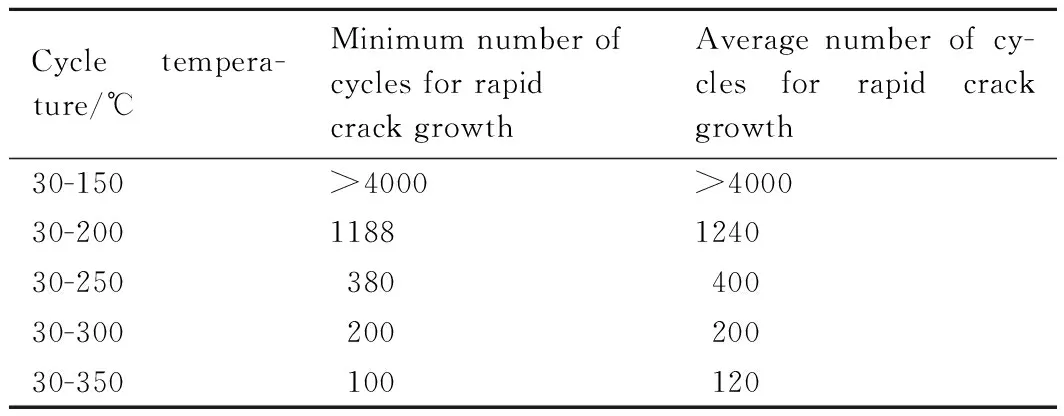

结合对冷热疲劳实验结果的统计,选取200 μm为热疲劳裂纹快速扩展的分界点。表2为不同循环温度下热疲劳裂纹快速扩展前所经循环次数。随着循环上限温度的升高,热疲劳裂纹快速扩展前的循环次数逐渐减少,其抵抗热疲劳性能变差。

表2 不同循环温度下热疲劳裂纹快速扩展时所经循环次数Table 2 Cycles for rapid thermal fatigue crack growth at different cycle temperatures

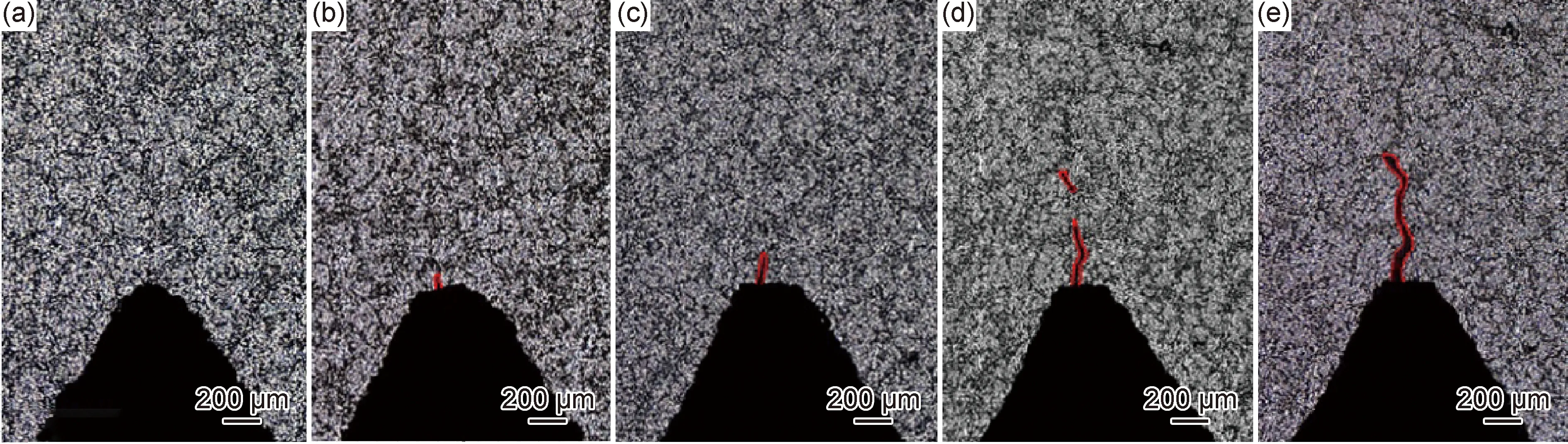

选取具有明显阶段性特征的30~200 ℃循环热疲劳裂纹扩展过程,对热疲劳裂纹扩展曲线进行解释(图5)。720次冷热循环后试样缺口根部出现微小裂纹,在720~860次循环过程中,主裂纹长度变化不大,对应图4中的缓慢扩展的“平台”阶段。在860~1000次循环过程中,主裂纹增长至200 μm,对应图4中快速扩展的斜线增长,此时,裂纹长度与宽度均缓慢增加。在1000~1200次循环过程中,主裂纹前端产生一小段与其未连通的微裂纹,在随后的循环过程中,主裂纹向前扩展,逐渐与前端的微裂纹连接,对应图4中1200~1400次循环过程中裂纹快速扩展“台阶跃升”阶段,同时,裂纹长度的大幅增加使得驱动主裂纹扩展的应力得到释放。此外,随着裂纹长度的增加,裂纹两侧的悬臂结构变长,刚度下降,在热应力的驱动下,同时期的裂纹宽度也会随之增大,因此,裂纹长度的快速扩展与宽度的快速增加具有关联性。

图5 30~200 ℃循环温度下热疲劳裂纹扩展过程(a)720次;(b)860次;(c)1000次;(d)1200次;(e)1480次;(f)1680次Fig.5 Thermal fatigue crack growth process at 30-200 ℃ cycle temperatures(a)720 cycles;(b)860 cycles;(c)1000 cycles;(d)1200 cycles;(e)1480 cycles;(f)1680 cycles

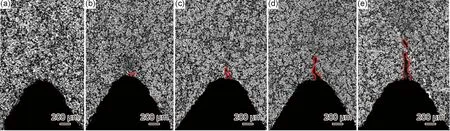

30~250 ℃,30~300 ℃,30~350 ℃三种不同循环温度下的热疲劳裂纹扩展过程分别如图6~8所示。各循环温度下裂纹扩展均具有主裂纹缓慢扩展和主裂纹与前端微裂纹连通的快速扩展,裂纹扩展长度、宽度特征及扩展速率的变化特征同样与图4的裂纹特征具有一致性。图9为30~200 ℃循环温度下,通过扫描电镜观察到的同一位置不同循环次数后的热疲劳裂纹形貌。由图9(a)可见,裂纹尖端前方存在孔洞微损伤,对应图4(a)中第1200次循环后的微观形貌,经历50次冷热循环后,将试样放于SEM下重新寻找上述裂纹尖端所在位置,可见裂纹尖端已穿过铝合金基体,与前端孔洞微损伤相贯穿,实现裂纹长度的快速扩展。

图6 30~250 ℃循环温度下热疲劳裂纹扩展过程(a)180次;(b)350次;(c)420次;(d)480次;(e)600次Fig.6 Thermal fatigue crack growth process at 30-250 ℃ cycle temperatures(a)180 cycles;(b)350 cycles;(c)420 cycles;(d)480 cycles;(e)600 cycles

图7 30~300 ℃循环温度下热疲劳裂纹扩展过程(a)80次;(b)120次;(c)145次;(d)180次;(e)240次Fig.7 Thermal fatigue crack growth process at 30-300 ℃ cycle temperatures(a)80 cycles;(b)120 cycles;(c)145 cycles;(d)180 cycles;(e)240 cycles

2.2 不同循环温度下热疲劳裂纹扩展微观形貌

为了进一步研究裂纹扩展机理,选取不同循环温度下的裂纹微观形貌进行分析,如图10所示。由图10(a)可知,30~200 ℃循环下的热疲劳主裂纹在宽度上差异较大,表明不同区域裂纹产生时间上存在先后,同时也说明裂纹多段萌生、扩展和裂纹连通的长度增长规律。此外,受到热疲劳载荷的作用,SiC颗粒密集区由于铝基体较少、SiC颗粒之间的变形协调性相对比较差,更易发生SiC界面脱粘的情况,SiC颗粒脱落是裂纹宽度增加的一个因素(A1区)。另外,主裂纹通过较大孔洞时也会使宽度变大,而在Al基体中扩展时宽度较小,裂纹遇到SiC颗粒后产生偏转,沿颗粒边界继续向前扩展(A2,A3区)。主裂纹扩展的初始阶段出现较小的二次裂纹,其消耗了裂纹扩展的驱动力,会降低主裂纹初期扩展速率,A4区中主裂纹扩展前端存在部分孔洞及未连通的微裂纹等基体微损伤特征,主裂纹在后续的冷热循环过程中逐渐与前端孔洞及微裂纹连接。30~250 ℃循环下的热疲劳裂纹扩展微观形貌与30~200 ℃循环相似,但受到热变形增大的影响,主裂纹宽度相对增大。

图10 不同循环温度下热疲劳裂纹微观形貌 (a)30~200 ℃;(b)30~300 ℃Fig.10 Micro-morphologies of thermal fatigue cracks at different cycle temperatures (a)30-200 ℃;(b)30-300 ℃

图10(b)为30~300 ℃下热疲劳裂纹微观形貌。可知,热疲劳主裂纹的宽度进一步增大,且主裂纹沿试样缺口部位至裂纹扩展前端的宽度基本一致。当循环上限温度达到300 ℃后,SiCp/A356复合材料及其基体材料的各项性能衰退严重,其硬度已不足原始材料性能的50%,复合材料抵抗变形的能力进一步降低,材料较大幅度的形变导致主裂纹各处宽度增大,同时不同区域的裂纹也较为快速地扩展并连通,所以“台阶状”的特征没有温度较低时明显,裂纹扩展呈现“直线跃升”形状。部分二次裂纹已发展成为肉眼可见的副裂纹(C1,C2区),消耗主裂纹扩展驱动力,严重影响主裂纹的扩展,主裂纹扩展前端出现了范围更大、更为严重的基体微损伤(C3区),降低裂纹扩展阻力,加速主裂纹的扩展和连通。30~350 ℃循环过程中热疲劳裂纹扩展与30~300 ℃循环过程有相似的特征,但30~350 ℃循环过程中热疲劳主裂纹扩展前端微损伤进一步加剧。

综上,在不同循环温度下,SiCp/A356复合材料热疲劳裂纹呈现出相似的扩展规律。热疲劳主裂纹的扩展受到孔洞、颗粒团聚和微裂纹的显著影响,宏观表现为多条裂纹的连通扩展。在冷热循环上限温度不高于250 ℃时,主裂纹扩展表现出较明显的“台阶状”特征,同时,增强体SiC颗粒对裂纹的偏转作用明显;当冷热循环上限温度高于250 ℃后,热疲劳主裂纹宽度进一步加大,二次裂纹可发展成为影响到主裂纹的副裂纹,孔洞、颗粒团聚、微裂纹和基体对裂纹扩展作用的差异性逐渐减小,“台阶状”特征消失,同时主裂纹扩展前端区域微损伤加剧,降低了材料强度,裂纹扩展阻力降低,主裂纹扩展速率加快。

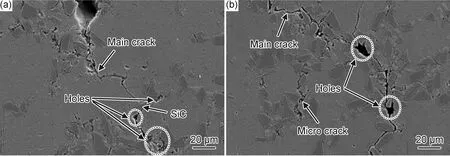

图11为不同循环温度下试样热疲劳裂纹断口扫描电镜图。由图11(a)可知,在30~200 ℃循环下可观察到裂纹穿过SiC颗粒,表明基体与增强体界面结合良好,界面载荷传递能力强,材料以较大颗粒断裂的方式释放热应力,但同时存在裂纹绕过颗粒沿界面处开裂的扩展行为。因此,在循环温度较低时,裂纹扩展方式为颗粒断裂、轻量基体撕裂和沿界面开裂,由于此时裂纹扩展驱动力较小,裂纹“择优扩展”,界面开裂使得裂纹扩展偏转现象比较明显。图11(b)为30~300 ℃循环下试样热疲劳裂纹断口扫描电镜图。断口上存在大量SiC颗粒脱落后留下的凹坑,说明循环上限温度的增大使基体与增强颗粒的界面结合质量下降。较大韧窝和撕裂脊反映了材料在高循环温度下塑性发生转变。因此,在循环温度较高时,裂纹扩展主要以颗粒脱落以及大幅度的基体撕裂为主,热疲劳裂纹扩展速率增加。

2.3 热疲劳裂纹扩展演化的影响因素分析

2.3.1 SiC颗粒、Al基体的影响

铝基复合材料基体A356铝合金属于亚共晶铝合金,在铸造过程中随着温度的降低,基体中最先析出先共晶α-Al相,伴随着先共晶α-Al的形核长大,SiC颗粒逐渐被排挤到先共晶α-Al晶界处,在晶界处形成SiC颗粒群。界面处SiC颗粒群由于孔洞等缺陷的存在,降低了该处材料的强度,为主裂纹的扩展提供路径。当裂纹扩展方向与α-Al晶界相切时,裂纹会优先沿着晶界处SiC颗粒群扩展(图12(a))。当裂纹扩展方向垂直于α-Al基体时,裂纹会穿过α-Al基体继续扩展(图12(b))。主裂纹总是通过选择沿SiC颗粒群或者直接穿过α-Al基体以阻力较小的方式向前扩展。SiC颗粒的存在在一定程度上阻碍热疲劳裂纹的扩展,当主裂纹遇到较大SiC颗粒时,会绕过颗粒发生偏转,损耗裂纹扩展的能量,降低裂纹扩展速率,为裂纹扩展“平台”阶段提供一定的解释。

2.3.2 Si相的影响

图13为Si相对主裂纹扩展的影响。可知,由于Si相结构与增强相SiC颗粒相似,故Si相一般会在SiC颗粒表面形核长大,最终连接SiC颗粒与基体Al相,起到桥接两者的作用。但Si相本身抗应变能力较差,属于脆性相,当复合材料经历冷热循环时,位于两者之间的Si相承受很大的应力集中,极易发生断裂,成为裂纹扩展源。

2.3.3 孔洞的影响

SiCp/A356复合材料热疲劳裂纹扩展主要是主裂纹与前端孔洞、微裂纹等微损伤连接的过程,主裂纹在冷热循环过程中逐渐与其连接,大幅增大裂纹扩展速率,从而裂纹扩展表现为“台阶状”。材料中孔洞的来源主要有三种:(1)材料制备过程中在SiC颗粒群之间以及在界面处产生的间隙;(2)材料在承受冷热循环过程中,基体与界面处由于存在热错配应力产生累积塑性应变损伤,最终发展成为微孔洞;(3)成型过程中材料内部产生的针孔或缩松。图14为裂纹前端的微观形貌。可知,图14(a)中主裂纹在穿过α-Al基体相后,裂纹尖端存在的孔洞等损伤引导着主裂纹向这些损伤处扩展。图14(b)中两条不同的裂纹在分别沿着SiC颗粒界面以及穿过α-Al基体后在裂纹前沿的孔洞处汇合,最终沿孔洞存在的颗粒界面继续向前扩展,进一步证实了孔洞对裂纹扩展具有引导作用。

图14 裂纹前端微观形貌(a)孔洞损伤引导裂纹穿过α-Al基体;(b)孔洞损伤引导裂纹沿颗粒界面扩展Fig.14 Micro-morphologies of crack front(a)crack through α-Al matrix guided by hole damage;(b)crack propagation along particle interface guided by hole damage

通过上述分析可知,材料的孔隙率、颗粒分散性以及基体与颗粒界面结合对SiCp/A356复合材料的冷热疲劳性能具有明显的影响,因此控制SiCp/A356复合材料铸造过程中形成的铸造缺陷、改善SiC颗粒分散性以及其与α-Al基体界面的结合强度对于改善复合材料热疲劳性能具有重要的意义。

3 结论

(1)随着循环上限温度的升高,热疲劳裂纹快速扩展前的次数逐渐减少,热疲劳裂纹扩展曲线表现为典型的“台阶状”特征,“平台”阶段是裂纹在扩展过程中受SiC颗粒偏转作用、二次裂纹释放扩展驱动力等影响的缓慢扩展过程,“斜直线跃升”阶段是主裂纹与裂纹扩展前端微损伤连接的快速扩展过程。

(2)冷热循环上限温度较低时,裂纹扩展表现出明显的“平台”和“斜直线跃升”阶段特征,且扩展速率较低,裂纹宽度较小,裂纹扩展方式为颗粒断裂、轻量基体撕裂和沿界面开裂;循环温度较高时,裂纹扩展“斜直线跃升”阶段更为明显,裂纹宽度较大且扩展速率较高,裂纹扩展以颗粒脱落以及大幅度基体撕裂为主。

(3)主裂纹总是通过选择沿SiC颗粒群或者直接穿过α-Al基体以阻力较小的方式向前扩展。Si相承载时极易发生断裂,成为裂纹扩展源,裂纹扩展前端的微损伤对裂纹扩展具有引导作用。