基于Moldflow的UNCRIMS材料收缩率优化分析

2019-08-29谭安平

谭安平,骆 静

(成都理工大学工程技术学院,四川 乐山 614000)

0 前言

塑料收缩率是指塑料制件在成型温度下尺寸与从模具中取出冷却至室温后尺寸之差的百分比。它反映的是塑料制件从模具中取出冷却后尺寸缩减的程度。影响塑料收缩率的因素有:塑料品种、成型条件、模具结构等。不同高分子材料的收缩率各不相同。塑料的收缩率还与塑件的形状、内部结构的复杂程度、是否有嵌件等有很大的关系[1]。因此,塑料收缩率是一个范围,而不是定值。

塑料模设计中,模具设计人员会在设计初期设定一个固定的收缩率来得到型腔的尺寸,型腔尺寸=塑件尺寸×(1+塑料收缩率)。模具按照设定的收缩率设计制作完成后,在试模时可以调整保压曲线来改变塑料的收缩率进而调整制件的尺寸和品质来满足客户的需求[2]。但是,调整保压不一定能解决所有的问题,因此,塑料收缩率的设定是一个非常重要的因素。对于大型制件,塑料收缩率的取值正确与否决定了模具设计的成败。

传统设计方法大多是依赖材料供应商提供的收缩率范围并结合经验来确定收缩率,然而收缩率受产品结构和成型工艺条件的影响较大,仅凭经验确定收缩率会带来较大的偏差,严重的会导致模具报废[3]。

1 CRIMS和UNCRIMS材料

Moldflow材料库的材料按照是否做过收缩实验,可以分为修正的模具残余应力(CRIMS)材料和UNCRIMS材料。对于CRIMS材料,塑料厂家会做实际的实验,设置不同的工艺参数,如料温、模温、注射压力、保压压力、冷却及保压时间等,根据实验结果来确定水平线性收缩率、竖直线性收缩率、推荐的材料收缩率等数据。UNCRIMS材料没有经过实验,Moldflow软件里收缩数据栏为空。

CRIMS材料可以使用Moldflow软件里的收缩模块来进行模拟分析,而UNCRIMS材料只能使用翘曲模块,无法使用收缩模块。如果UNCRIMS材料设定填充+保压+收缩的分析序列,Moldflow软件分析完填充和保压后,会提示未找到材料收缩数据,收缩分析无法继续。

采用UNCRIMS材料的某19寸显示器前框塑件在模具设计之前未进行CAE模拟验证,依据设计经验采用塑料收缩率为0.5 %,试模时发现产品有表面缺陷,凹陷及缩水严重。调整注塑机参数,使用较大的保压压力进行保压解决了缩水问题,但产品尺寸偏大,装配困难,最终模具报废,导致时间和经济损失。为了保证二次开模一次性成功,需要用Moldflow软件拟定方案、分析和解决问题,对UNCRIMS材料进行收缩率验证计算。

2 Moldflow软件前处理

2.1 产品三维(3D)模型及网格划分

显示器厂家提供的产品3D模型如图1所示,尺寸为474.33 mm×319.83 mm×17 mm,体积为146.03 cm3,平均壁厚为3.1 mm。为了分析第一次开模失败的原因,将塑料收缩率设定为第一次开模的收缩率0.5 %。在UG软件里将制件尺寸放大0.5 %,尺寸为476.70 mm×321.43 mm×17.09 mm。放大收缩率后的塑件尺寸即为型腔尺寸,放大收缩率后的塑件作为Moldflow分析模型。将放大0.5 %后的产品igs文档导入到CAD doctor软件里进行3D数据修复,修复完成后再导入到Moldflow软件里进行网格划分,网格采用双层面网格,划分后三角形数量为32 500个,网格匹配率为92.3 %,符合模流分析要求。

图1 产品的3D模型Fig.1 3D model of the part

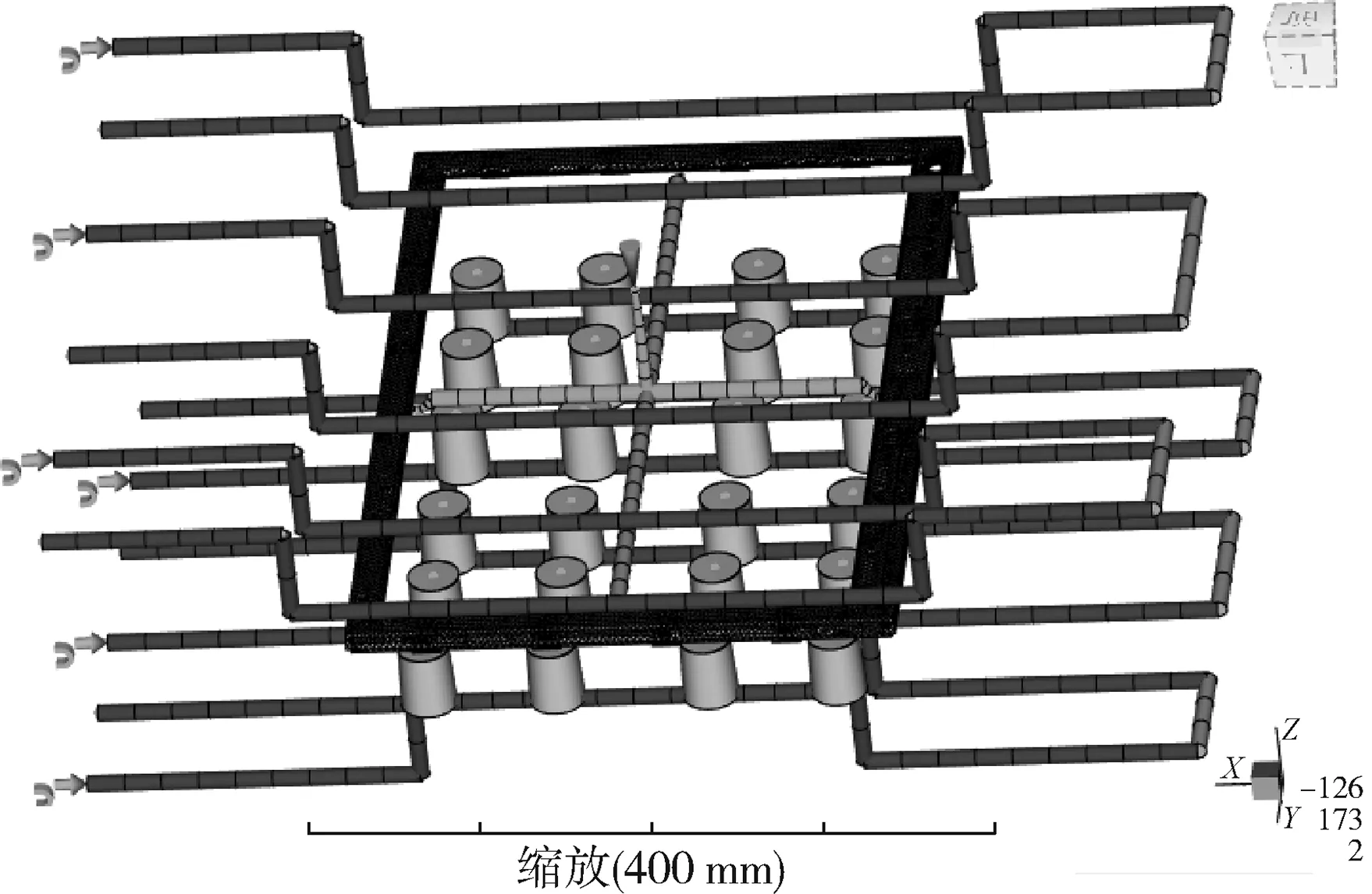

2.2 浇注系统及冷却系统的建模

对于框型制件,经典的流道设计为中间主流道加4个分流道。为了保证外表面的光滑,浇口不设置在影响外观的表面,采用牛角式浇口。为了保证冷却效率,不使用系统默认冷却系统而是自定义冷却系统。凸模采用了隔板式冷却结构,建模后的浇注系统及冷却系统如图2所示。

图2 浇注及冷却系统Fig.2 Gating and cooling systems

2.3 产品材料

显示器厂家指定产品材料为中国台湾奇美实业公司生产的丙烯腈 - 丁二烯 - 苯乙烯三元共聚物(ABS),牌号为Polylac PA-757。此材料的推荐加工温度为:模具表面温度为45 ℃、熔体温度为210 ℃。在Moldflow材料库里查看Polylac PA-757的材料属性,发现无收缩实验数据,为UNCRIMS材料。

3 问题分析及Moldflow模拟解决方案

第一次开模失败表现在2个方面:一是制件虽满足尺寸要求,但表面有缩水缺陷,二是表面不缩水但尺寸偏大,这是典型的表面缩水与尺寸相矛盾的问题。此问题对于CRIMS材料来说相对容易解决,这种材料直接用Moldflow收缩模块分析,可以得到比较直观的解决方案。

对于UNCRIMS材料,Moldflow没有收缩分析模块,为了分析最佳收缩率的问题,需要利用翘曲变形分析模块,判断什么方向收缩什么方向翘曲变形,然后手动测量收缩值并调整保压参数,综合对比分析来确定最佳收缩率。

3.1 确定模拟方案

考虑到保压压力和保压时间对制件的收缩影响较大,这里先设置4种保压方案来考察收缩率的取值范围。4种保压方案的保压压力和保压时间参数设置见表1。基本工艺参数统一设置为:注射时间为2.5 s、注射/保压切换为总体积的99 %、模具表面温度为45 ℃、熔体温度为210 ℃、冷却时间为30 s。设定分析序列为填充+保压+翘曲,模拟出的翘曲变形结果如图3所示。

查看分析日志,方案1、方案2、方案3和方案4成型后塑件质量(不含流道质量)分别为:137.965、138.959、141.117 g和143.533 g。由表1和图3可以看出,随着保压压力的增加,翘曲变形量减小、制件质量增加,这与实际试模情况一致。

对于框型零件,X和Y方向的变形实质为制件的收缩,而Z方向的变形为制件的翘曲。由于实际试模过程中影响装配的只有X和Y方向的收缩变形,因此Z方向的翘曲变形不做讨论。X方向的收缩如图4所示,随着保压压力从0增加到75 MPa,X方向的收缩值范围由-2.262~2.319 mm减小到-0.851~0.866 mm。因此,随着保压压力的增加,尺寸收缩值减小,尺寸增大,塑件变重,收缩率变小。

表1 4种保压方案的参数设置

3.2 X和Y方向上的线性收缩率计算

用收缩模块分析CRIMS材料有具体的收缩值,而用翘曲变形模块分析UNCRIMS只有变形范围。为了准确计算出产品在X方向上的尺寸偏差,进而计算出X方向上的线性收缩率,只能通过手工测算。选外框长方形的4个角点[4]A、B、C和D,分别记录节点编号及坐标,如图5所示。

图5中A、B两点变形前后距离之差就是此方向上的收缩值。收缩值与型腔尺寸之比为AB方向上的线性收缩率。CD方向上的线性收缩率亦用此方法求出。AB和CD方向上的线性收缩率平均值即为X方向上的线性收缩率。经过手工测量和计算,得到4种保压方案在X方向上的线性收缩率,见表2。

从表2可以看出,用第一次开模设定的0.5 %收缩率制作的型腔在4种保压方案下注射成型,X方向上的线性收缩率差距非常大,分别为0.84 %、0.79 %、0.46 %和0.25 %。X方向上图纸要求的尺寸为319.83 mm,介于方案3和方案4之间。

表2 4种保压方案在X方向上的线性收缩率

Tab.2 Linear shrinkage of parts from four pressure holding schemes in X direction

4种保压方案在Y方向上的线性收缩率,见表3。从表3可以看出,Y方向上的线性收缩率同样差距非常大,4个方案分别为0.85 %、0.79 %、0.53 %和0.25 %。Y方向上图纸所要求的尺寸为474.33 mm,也是介于方案3和方案4之间。

表3 4种保压方案在Y方向上的线性收缩率

Tab.3 Linear shrinkage of parts from four pressure holding schemes in Y direction

3.4 方案3及方案4分析

方案3在X和Y方向上的线性收缩率分别是0.46 %和0.53 %,线性收缩率平均值为0.495 %,非常接近第一次开模的设定值0.5 %,同开模失败方案相似。方案3的X方向上的成型尺寸范围是319.25~319.74 mm,平均尺寸为319.495 mm,符合图纸在X方向上要求的尺寸(319.83±0.5) mm;方案3的Y方向上成型的尺寸范围为474.15~474.19 mm,平均尺寸为474.17 mm,也符合图纸在Y方向上要求的尺寸(474.33±0.5) mm。因此,方案3在X和Y方向上的制件尺寸均满足图纸要求。

方案3制件顶出时的体积收缩率模拟结果见图6。对于各向同性收缩的材料,顶出时的体积收缩率约为线性收缩率的3倍。ABS的线性收缩率约为0.5 %,则顶出时的体积收缩率约为1.5 %,最大不超过3 %,超过3 %会发生缩水。由图6可以看出,顶出的最大体积收缩率为4.4 %,超过了ABS出现表面缩水的最大允许顶出时的体积收缩率3 %,必然会发生缩水。

图6 方案3制件顶出时的体积收缩率Fig.6 Volume shrinkage of parts from scheme 3 at ejection

为了解决缩水问题,实际试模时调试人员会增大保压进行调试[5],这种情况与模拟方案4一致。方案4制件顶出时的体积收缩率见图7。

由图7可以看出,制件顶出时的体积收缩率都小于ABS出现表面缩水的最大允许顶出时的体积收缩率3 %,说明方案4无缩水。但是,方案4在Y方向上的成型尺寸为475.53 mm,尺寸比基本尺寸大了1 mm多,不在图纸要求的尺寸公差范围(474.33±0.5) mm内。因此,过大的保压虽然能够解决缩水问题,但尺寸偏大。

以上分析阐释了产品缩水与产品尺寸是如何矛盾的,并解释了第一次开模失败的原因。因此,如设置不恰当的收缩率开模,生产出的制件要么缩水,要么尺寸偏大。

图7 方案4制件顶出时的体积收缩率Fig.7 Volume shrinkage of parts from scheme 4 at ejection

3.5 拟定正确方案并计算收缩率

总结方案3和方案4的失败经验,观察图纸尺寸介于方案3和方案4之间,可以得出,只需要在方案3和方案4之间设定合适的收缩率并调整保压压力,就可以使线性收缩率和收缩指数趋于平均分布。

分析方案4的保压参数及模拟结果可知,该方案采用ABS常用的0.5 %收缩率得到型腔尺寸,保压压力设置为75 MPa,模拟结果显示:成型后的线性收缩率为0.25 %,该方案无缩水,但是测算变形后节点距离发现成型尺寸偏大,这是由于采用了较大的收缩率设置(0.5 %)的缘故。为此尝试设定略大的收缩率0.3 %,相应略小的保压压力70 MPa进行重新模拟,查看尺寸是否合乎要求及是否有缩水发生。

在UG软件里将制件原始尺寸放大0.3 %,得到新的型腔尺寸,型腔尺寸由476.70 mm×321.43 mm×17.09 mm(0.5 %收缩率)减小到475.75 mm×320.79 mm×17.05 mm(0.3 %收缩率)。将放大0.3 %后的产品igs文档重新导入到CAD doctor软件里进行3d数据修复,修复完成后导入到Moldflow软件里重新进行网格划分并重新进行浇注系统及冷却系统的建模。

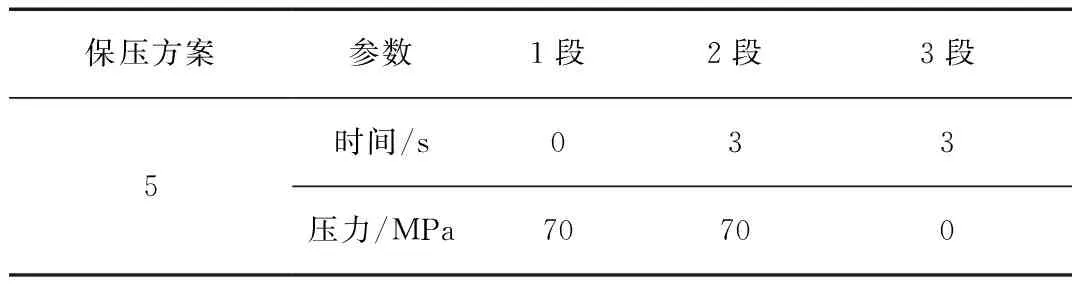

基本工艺参数同之前设置的相同,设置保压压力为70 MPa,得到方案5。方案5的保压压力和保压时间设定参数见表4,模拟完成后重新测算X方向及Y方向的线性收缩率,结果见表5。

表4 方案5的参数设置

Tab.4 Parameter setting of schemes 5

表5 方案5在X、Y方向上的线性收缩率

Tab.5 Linear shrinkage of parts from schemes 5 in X and Y direction

由模拟及测算结果可以看出,将ABS设定0.3 %的线性收缩率制作的型腔,成型后在X和Y方向上的线性收缩率分别为0.293 %和0.292 %,与0.3 %的线性收缩率是相匹配的。另外,X和Y方向上的尺寸分别为319.85和474.36,尺寸满足公差要求。

图8 方案5制件顶出时的体积收缩率Fig.8 Volume shrinkage parts form of scheme 5 at ejection

方案5制件顶出时的体积收缩率见图8,由模拟结果可以看出,方案5最大的顶出时的体积收缩率为2.727 %,顶出时的体积收缩率均小于ABS出现表面缩水的最大允许顶出时的体积收缩率3 %。因此,设定0.3 %的材料收缩率,采用方案5的保压设置,既不会缩水也不会尺寸偏大,二次开模条件成熟。实际生产中,二次开模按照3 %缩水制作模具后,产品一次性合格,无需修模。

4 结论

(1)在模流分析Moldflow软件里,对框型制件显示器前框进行了网格划分,并进行了浇注系统及冷却系统的建模;

(2)UNCRIMS材料虽没有收缩数据,无法使用收缩模块分析,却找到了测算线性收缩率的方法:记录X、Y方向上的特殊节点,测量变形前后的距离并计算收缩率;

(3)随着保压压力的增加,尺寸收缩值减小,尺寸增大,塑件变重,收缩率变小;收缩率受产品结构和成型工艺条件的影响较大,仅凭经验确定收缩率会带来较大的偏差;

(4)方案3保压压力正常时,发生缩水;方案4加大保压压力,缩水消失,但制件尺寸偏大,分析出第一次开模失败的原因,并找到了解决方案5:采用0.3 %的材料收缩率、保压压力为70 MPa、保压时间为3 s、压力衰减时间3 s;修改后的方案5的尺寸满足公差要求,且表面不会缩水;

(5)为了避免开模失败,开模前最好进行CAE模拟,分析收缩率及尺寸是否满足公差要求,大型制件尤其要特别注意;对于中小型制件,ABS设置为0.5 %的收缩率没有问题。