溶胶-凝胶法结合二步烧结制备陶瓷刚玉磨料的微结构控制及晶粒细化机理

2022-07-18赵炯李专邹凌峰唐惠娴许阳李郁兴邹慧璟

赵炯,李专,邹凌峰,唐惠娴,许阳,李郁兴,邹慧璟

溶胶-凝胶法结合二步烧结制备陶瓷刚玉磨料的微结构控制及晶粒细化机理

赵炯1,李专1,邹凌峰2,唐惠娴1,许阳1,李郁兴1,邹慧璟3

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 长沙理工大学 材料科学与工程学院,长沙 410114;3. 纽约大学 文理学院,纽约 10012)

以6 μm粒径的拟薄水铝石为原料,采用溶胶−凝胶法制备含La2O3-TiO2-SiO2复合添加剂的陶瓷刚玉磨料的前驱体,然后分别采用传统烧结方法和二步烧结法制备陶瓷刚玉磨料。利用扫描电镜和透射电镜分析磨料的微观结构和元素分布,并采用imagePro软件对晶粒尺寸进行分析。结果表明,采用二步烧结法时,第一段烧结的温度显著影响磨料的最终晶粒尺寸。第二段烧结由于温度较低,烧结机制由晶界迁移变为晶界扩散,从而显著细化晶粒,并避免晶粒异常长大。适当降低第二段的烧结温度有利于获得分布均匀的细小等轴晶,但会导致磨料密度降低。与传统烧结法制备的刚玉磨料相比,二步烧结的磨料虽然密度降低,但晶粒细小、尺寸均匀,磨料仍具有较高的硬度。采用第一段和第二段烧结温度分别为1 300 ℃和1 200 ℃(保温10 h)的二步烧结法,可获得细小而均一的等轴晶,平均晶粒尺寸为(334±97) nm,密度和硬度(HV)分别为3.87 g/cm3和(18.3±0.29) GPa。

刚玉磨料;二步烧结;晶界扩散;显微结构;晶粒细化

陶瓷刚玉磨料(α-Al2O3)内部以Al—O离子键结合,具有较大的晶格能,因而具有良好的耐腐蚀和耐高温性能以及优异的力学性能。陶瓷刚玉磨料几乎适用于所有的磨削形式,可用于加工各种材料,尤其适用于航空、汽车等精密磨削领域。在制备氧化铝磨料的烧结过程中依靠毛细管力来完成气孔排出而实现致密化,此外α相变属于晶格重构相变[1],离子半径较大的氧原子重新排列,导致纯氧化铝的烧结温度在 1 700 ℃以上[2],且常规烧结时主要依靠晶界迁移来完成致密化,因此烧结后期发生晶粒异常长大,甚至出现晶粒二次长大的现象,最终导致材料力学性能和磨削性能降低。为了抑制烧结后期晶粒快速长大,已研发出多种新技术,如压力辅助烧结[3]、微波辅助烧结[4]、火花等离子烧结[5]和脉冲电流烧结等[6]。这些烧结法可在一定程度上抑制晶粒长大,但在加压条件下由于压力分布不均匀而导致材料产生裂纹,并且烧结设备结构复杂,经济成本高,不利于工业化生产。CHEN 等[7]于2000年首次采用两段阶梯式烧结制备Y2O3陶瓷,可抑制烧结后期晶粒长大,并获得完全致密的立方Y2O3陶瓷。这种二步烧结方法(two-step sintering,TSS)的第一段高温(1)使体系达到“动力学窗口”,发生晶界迁移和晶界扩散(窗口以下仅有晶界扩散),获得75%以上的起始致密度;然后迅速降温至某一较低温度(2),此时晶界迁移受阻,通过晶界扩散实现进一步致密化。二步烧结法利用晶界扩散和晶界迁移的动力学差异,实现细化晶粒和烧结致密化。LI等[8]和LI等[9]采用分散的氧化铝粉末(<100 nm)为原料,通过二步烧结法制备出纳米晶陶瓷刚玉磨料,但磨料内部存在蠕虫状晶粒,导致力学性能恶化。本文作者用粒径为6 μm的拟薄水铝石原料,分别采用传统烧结法(conventional sintering, CS)和二步烧结法(TSS)制备陶瓷刚玉磨料,并研究二步烧结温度对磨料的硬度、晶粒尺寸和微观结构的影响;建立二步烧结细化晶粒的机理模型,进一步阐明二步烧结法细化晶粒的机制。研究结果对于制备晶粒细小、性能良好的陶瓷刚玉磨料具有指导意义。

1 实验

1.1 原料

工业级拟薄水铝石粉末(WISH Chemicals Industry company, AlOOH)纯度(质量分数)为98%,平均粒径为6 μm。晶种α-Al2O3粉末(上海麦克林生化科技有限公司,为99.9%)粒径为30 nm,ZrO2、La2O3、TiO2和SiO2均为上海麦克林生化科技有限公司生产的Ar级药品,为99%。浓硝酸 (HNO3,湖南衡阳化工有限公司,为68%),用去离子水稀释至浓度为1 mol/L。聚乙二醇(PEG1000,上海麦克林生化科技有限公司,为99%)作为分散剂。

1.2 陶瓷刚玉磨料制备

在拟薄水铝石粉末中加入1%(质量分数)的PEG1000,用去离子水制成固含量为35%的悬浊液,在60 ℃水浴环境下充分搅拌10 min后,向白色悬浊液中通过滴定方式加入浓度为1 mol/L 的HNO3调节pH值到2.5,继续搅拌1 h后,在室温下老化24 h,得到凝胶体。将凝胶体用去离子水清洗2~3次,然后加入La2O3、TiO2和SiO2组成复合添加剂((La2O3):(TiO2):(SiO2)为1.62:1.60:1.00,La2O3-TiO2-SiO2复合添加剂的添加量为水铝石粉质量的2.5%),再加入晶种α-Al2O3粉末和ZrO2(分别为水铝石粉质量的3.0%和2.0%),以无水乙醇为介质,用长沙淇奇仪器公司的YXQM行星球磨机混合球磨2 h,转速为250 r/min。将球磨后的浆料在80 ℃干燥箱(WGL-125B,天津泰斯特仪器有限公司)中干燥24 h,得到前驱体颗粒,筛取粒径为400 μm左右的颗粒。

将前驱体粉末置于刚玉坩埚中,分别采用传统烧结法和二步烧结法进行烧结,得到陶瓷刚玉颗粒。其中的传统烧结法(CS)为分段式烧结,以2 ℃/min的升温速率从室温升至500 ℃,保温0.5 h,再继续以2 ℃/min升至800 ℃,保温0.5 h,最后在α相变区采用快速升温(5 ℃/min)保证相转变率,在1 400 ℃保温1 h,然后随炉冷却。二步烧结法(TSS)为首先将前驱体粉末快速升温(5 ℃/min)至1温度,再快速冷却至2温度,保温10 h,然后随炉冷却。传统烧结的温度和二步烧结中的一步和二步烧结温度1和2,以及对应的陶瓷刚玉磨料编号列于表1。

1.3 组织与性能表征

采用型号为K-Alpha1063的X射线光电子能谱仪(X-ray photoelectron spectrograph, XPS)。对陶瓷刚玉磨料的成分进行检测;利用双束扫描电镜(Helios Nanolab G3UC,FEI)和带有能量色散光谱仪(EDS)的扫描电镜(SEM,250 FEG,FEI Quanta)以及高分辨率透射电镜(TEM, Tecnai G2F30 S-TWIN, FEI),进一步分析磨料的微观结构和元素组成;利用imagePro软件对磨料SEM图片中45个以上晶粒的尺寸进行统计分析,获得晶粒尺寸分布图。

表1 陶瓷刚玉磨料样品的编号和烧结工艺

陶瓷刚玉磨料为不规则颗粒,采用热镶的方式制样,依次用600、1 000、1 500、2 000目砂纸打磨,再依次用粒度为3.0、2.0、1.5 μm的金刚石抛光剂进行抛光处理,采用维氏硬度仪(BUEHLER5104,BUEHLER)测量样品的维氏硬度(HV),载荷为2.94 N,保压时间为15 s。每个样品测量10个点,去除最小值和最大值后取平均值。

2 结果与讨论

2.1 陶瓷刚玉磨料的成分

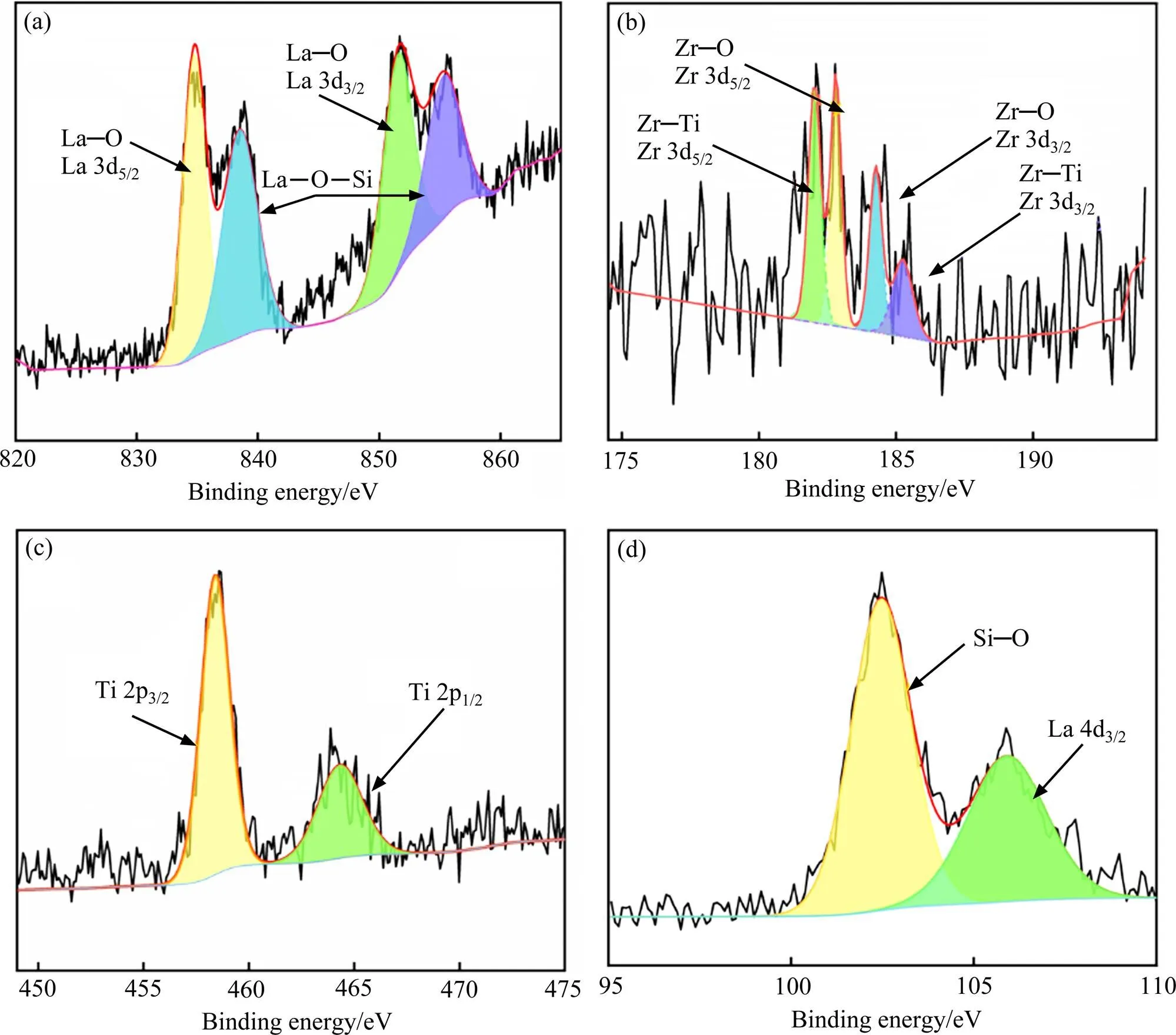

采用XPS技术表征各个元素的键能结合情况来分析磨料的成分,结合能标度参考C 1s峰的真实结合能(bonding energy,BE,284.8 eV)[10]。图1所示为二步烧结陶瓷刚玉磨料TSS1的XPS谱。在图1中可识别出La、Zr、Ti和Si元素。从图1(a)可见,La 3d光谱有2个双峰,其中一个双峰位于结合能为851.6 eV处(对应La 3d3/2)和834.8 eV处(对应La 3d5/2)[11],另一个双峰在838.8 eV 和855.9 eV处,对应La-O-Si键[12]。从图1(b)可见结合能为182.8 eV和184.2 eV处的2个峰,分别对应Zr 3d3/2和Zr 3d5/2,这表明在分峰后Zr-O键的存在[13],同时还有位于176.0 eV和181.7 eV处的第二相Zr-Ti键的特征峰。图1(c)中458.4 eV和464.3 eV处的Ti 2p峰分别对应Ti 2p1/2和Ti 2p3/2化学状态[14],图1(d)中95~110 eV范围内的102.5 eV和105.8 eV处的Si 2p信号,分别为Si-O(Si 2p)和La-O(La 4d3/2)[12]。XPS分析结果表明,在烧结过程中,SiO2分别与TiO2和La2O3形成含La和含Ti的硅铝酸盐液相。

图1 二步烧结陶瓷刚玉样品TSS1的XPS光谱拟合

(a) La; (b) Zr; (c) Ti; (d) Si

2.2 微观结构

表2所列为采用不同烧结工艺制备的陶瓷刚玉磨料平均晶粒尺寸、晶粒尺寸细化率和硬度。晶粒尺寸细化率的计算公式为:

=[(2—1)/2]×100% (1)

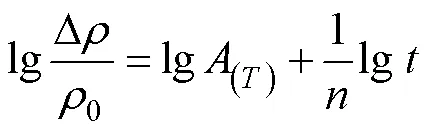

式中:为二步烧结陶瓷刚玉磨料的晶粒尺寸相对于传统烧结刚玉磨料晶粒尺寸的收缩率,1和2分别为二步烧结和传统烧结的平均晶粒尺寸。图2所示为磨料的显微形貌与晶粒尺寸分布。从表2可知,采用传统烧结法制备的刚玉磨料(编号为CS)平均晶粒尺寸为(672±173) nm,并且从图2(a)发现大晶粒尺寸达到1 μm,存在严重的晶粒异常长大现象。第一段温度1和第二段温度2分别为1 400 ℃和1 200 ℃的二步烧结刚玉磨料(TSS1)相对CS的晶粒细化率为18.6%,平均晶粒尺寸为(547±237) nm;当1降到1 300 ℃时,所得磨料TSS2的晶粒细化率达到50.3%,平均晶粒尺寸明显减小至(334±97) nm。当1为1 300 ℃、2降至1 150 ℃时,磨料TSS3的晶粒细化率为61%,与TSS2的细化率接近,平均晶粒尺寸进一步减小。以上结果表明,采用二步烧结法可显著减小陶瓷刚玉磨料的晶粒尺寸,并且随烧结温度降低,晶粒尺寸进一步减小。第一段烧结温度对磨料晶粒尺寸的影响更显著。

表2 不同烧结工艺制备的刚玉磨料晶粒尺寸和性能

a: Shrinkage refers to the change rate of the average grain size of the abrasive sintered by TSS method relative to the average grain size of the abrasive sintered by CS method.

从表2还发现,二步烧结法制备刚玉磨料时,磨料的相对密度随烧结温度降低而降低。根据文献[15−16]报道,第一段烧结结束后的相对密度要求在85%~92%之间,以达到致密化临界点[1, 17],从而提供第二段晶界扩散的驱动力。因此第一段烧结需要一定的高温来保证起始致密度,但在高温下处于晶界迁移的动力学窗口,晶粒内质子具有较高的自由能,过剩的晶界能使得晶界迁移率较高[7],此外还存在晶界扩散来加速晶粒生长。这两者共同导致第一段烧结后从前驱体尺寸为15 nm的晶粒迅速长成大晶粒[18]。而在相对较低的第二段烧结温度下激活能降低到动力学窗口以下,此阶段内晶界迁移受到抑制,仅依靠晶界扩散来完成致密化[19],可避免晶粒明显长大。因此,二步烧结中第一段的烧结温度设计最关键,既要使第一段烧结的相对密度达到85%以上,又避免晶粒过快 长大[20]。

从图2(c)和(d)看出,TSS1主要由等轴晶和部分三棱柱晶粒组成,晶粒分布极不均匀。这是由于1高温导致晶粒内部质点自由能较高,引起晶界移动,致使部分晶粒生长较快[21],形成大晶粒,并成为二次结晶的核心,不断吞噬周围小晶粒而进一步长大,维持其界面张力平衡[18],最终导致材料内部存在异常长大晶粒。与TSS1相比,TSS2由于1降低,磨料主要由等轴晶构成,异常长大晶粒减少;当2下降到1 150 ℃时,磨料TSS3由晶界更加圆滑的等轴晶构成,无明显的晶粒异常长大现象,晶粒尺寸减小,且晶粒尺寸更均匀。这是因为2降低使得晶粒内部粒子的活跃程度降低,晶粒生长受到抑制,并且更低的烧结驱动力可抑制晶粒异常长大。

在较低的2下,晶界迁移动力学窗口关闭[15],仅依靠晶界扩散来完成致密化则需要更长的第二段保温时间,甚至需要100 h才能完成致密化[22],所以图2(e)和(g)中存在晶间孔隙。

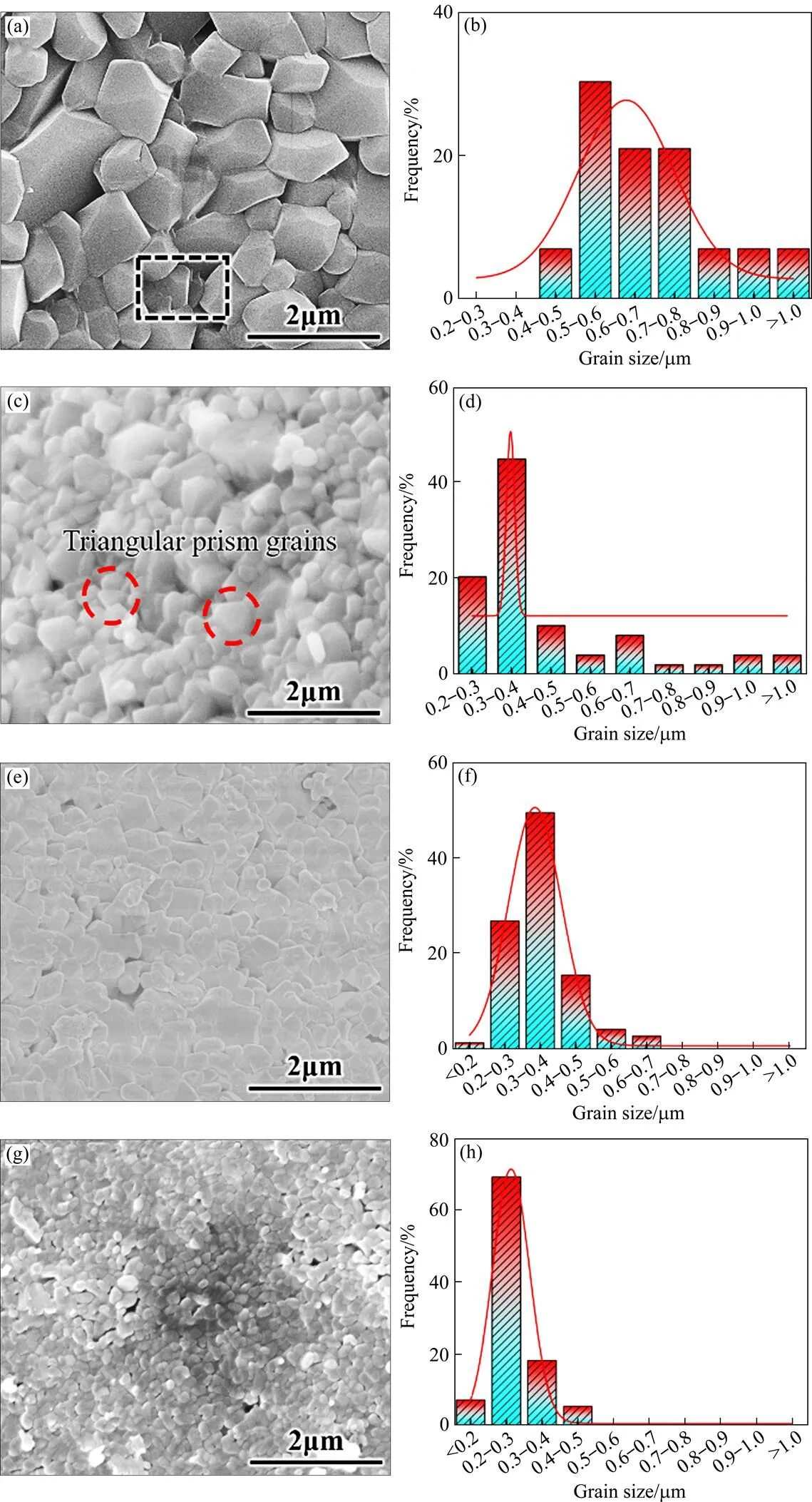

为了进一步验证第二段烧结机理,对TSS1工艺的第二段烧结特征指数[23−24]进行计算,计算公式如下:

图2 不同工艺烧结的陶瓷刚玉磨料形貌和晶粒尺寸分布和Gauss拟合曲线

(a), (c), (e), (g) SEM images of CS, TSS1, TSS2, and TSS3, respectively;(b), (d), (f), (h) Grain size distribution and Gauss fitting curves of CS, TSS1, TSS2, and TSS3, respectively

式中:0为初始相对密度,即第一段烧结后的致密度,Δ为第2段烧结时刻的相对密度与初始相对密度的差,()为温度常数,为保温时间,为特征指数。当=2.5时,为体积扩散控制烧结;当=3时,则由晶界扩散控制烧结。前人的研究[21]和式(2)都表明lg(Δ/0)−lg呈线性关系,本文用样品的线收缩率(Δ/0)代替密度变化率(Δ/0)。图3所示为lg(Δ/0)− lg直线,通过直线斜率1/得到TSS1工艺第二段烧结的特征指数为3.28。因此判断第二段烧结是由晶界扩散来完成致密化。TSS1的2温度高于或等于TSS2和TSS3,可以推断出TSS2和TSS3的第二段烧结机制均为晶界扩散。

图3 TSS1的第二段烧结线收缩率与保温时间的lg(ΔL/L0)−lgt曲线

在传统烧结中,高温烧结后期可持续提供足够能量,使得晶粒内部质子自由能更高,晶界扩散和晶界快速迁移协同作用使得晶粒快速长大。并成为二次长大的形核点,从而出现晶粒异常长大现象。而TSS的第二段烧结温度处于动力学窗口以下,仅依靠晶界扩散来提高致密度,烧结后期不会出现晶界迁移造成的晶粒长大,因此晶粒大小均一,无异常长大晶粒。

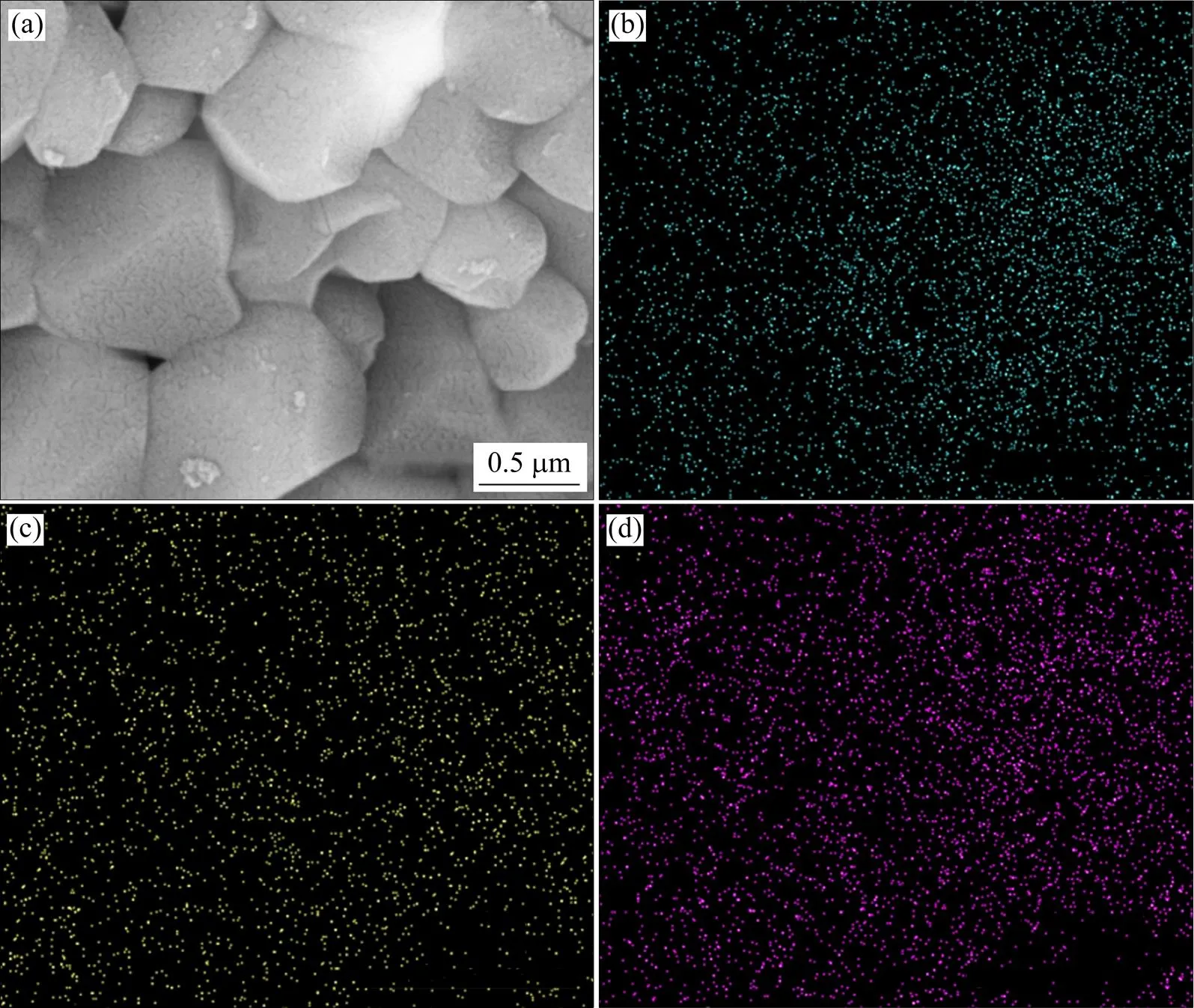

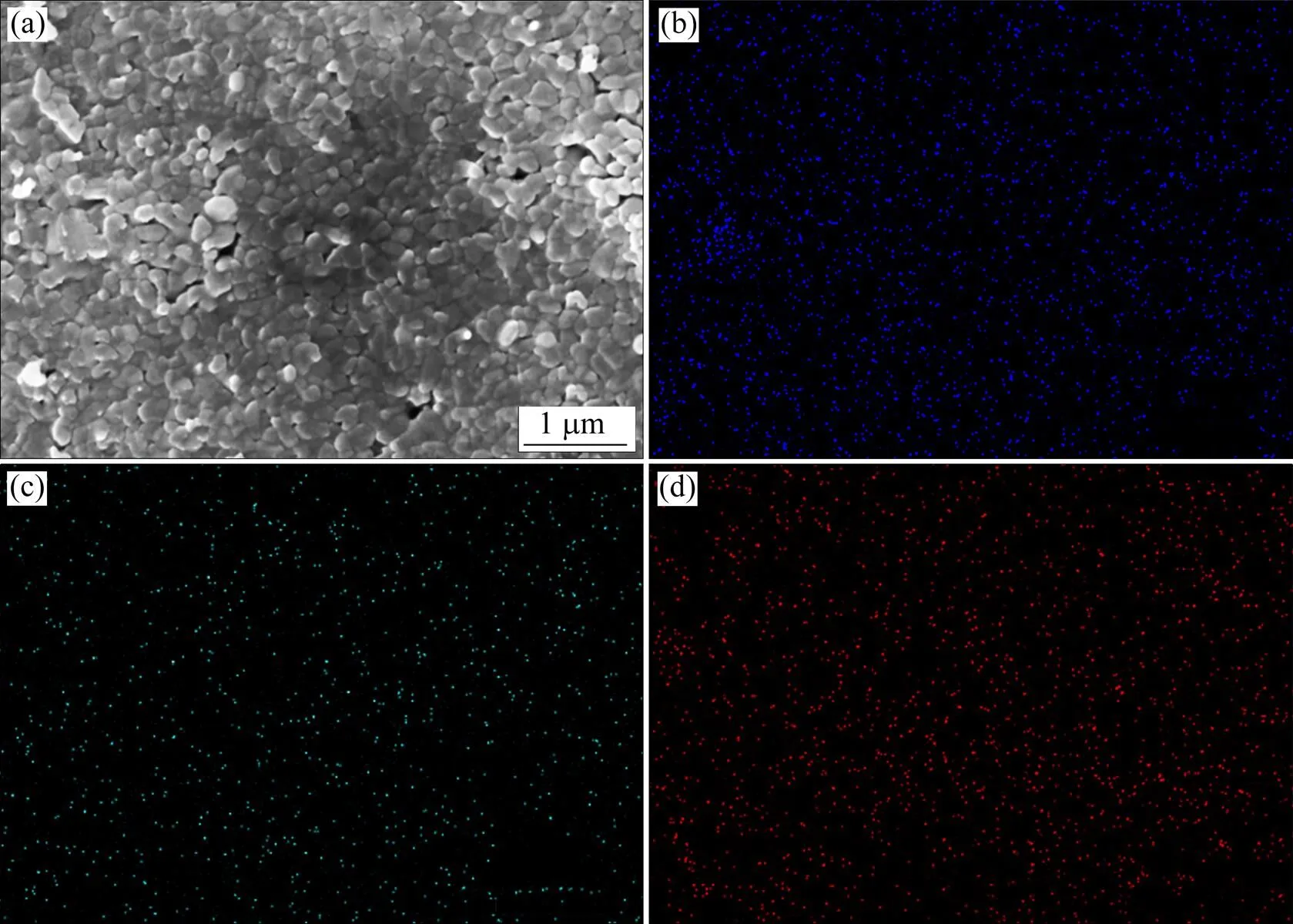

图4所示为传统烧结法制备的陶瓷刚玉磨料CS的元素面扫图。从图中看出,CS中La、Si、Ti元素均匀分布在晶粒表面形成薄膜,薄膜可抑制晶粒生长以及阻止微裂纹的萌生和扩展,降低磨料内部的应力集中,从而提高磨料硬度。图5所示为二步烧结的TSS3元素面扫图,可见La、Si、Ti元素主要偏聚于晶界处。这是由于1高温烧结使得体系内生成含La和含Ti的硅铝酸盐液相,其中含La硅铝酸盐液相黏度较低,因此La元素均匀覆盖在晶粒表面。由于液相为非晶态,当进行第二段烧结时因温度降低,液相黏度增大,难以均匀覆盖在整个晶粒表面而偏聚在晶界处。液相在晶界处偏聚会导致晶界应力集中,造成应力分布不均匀,使硬度降低。此外,传统烧结时依靠晶界迁移快速排出材料内部的孔洞,实现致密化,CS的相对密度达到99.6%。在二步烧结法的烧结后期仅依靠晶界扩散完成致密化,所以密度较低。不致密的微结构难以阻止裂纹扩展,故TTS试样的硬度均低于CS试样。

图4 传统烧结刚玉磨料(CS)的SEM形貌图与元素面分布图

(a) Microstructure; (b), (c), (d) Ti, La, Si element distribution diagram

图5 二步烧结刚玉磨料(TSS3)的SEM形貌图与元素面分布图

(a) Microstructure; (b), (c), (d) Ti, La, Si element distribution diagram

本研究结果表明,采用二步烧结法制备的陶瓷刚玉磨料晶粒尺寸小于300 nm,微结构均一,硬度(HV)达19 GPa,虽然其密度低于传统烧结的磨料,但仍可满足磨料使用要求。

3 结论

1) 以拟薄水铝石为原料,采用溶胶−凝胶法制备含La2O3-TiO2-SiO2复合添加剂的陶瓷刚玉磨料前驱体,然后分别进行传统烧结和二步烧结,制备陶瓷刚玉磨料。二步烧结的第一段温度对晶粒尺寸及分布具有显著影响。采用合适的第一段烧结温度(1)能获得足够的致密度,同时又能避免晶粒异常长大。

2) TSS1的第二段烧结特征指数为3.28,表明第二段烧结时晶界迁移动力学窗口关闭,由晶界扩散完成烧结致密化。在1和2分别为1 300 ℃和1 200 ℃条件下制备的磨料(TSS2),平均晶粒尺寸为(334±97) nm,硬度和密度分别为(18.3±0.29) GPa和3.87 g/cm3。

3) 二步烧结时液相黏度增大而分布于晶界处;而采用传统方法烧结时,液相薄膜均匀覆盖在晶粒表面,可延缓微裂纹的萌生和扩展。此外二步烧结的致密度低于传统烧结的致密度。两者的协同作用使得在La2O3-TiO2-SiO2复合添加剂体系下二步烧结法得到的刚玉磨料硬度比传统烧结法降低5.8 GPa,但仍可满足磨料的使用需求。

[1] 李子成. 纳米晶陶瓷刚玉磨料的制备及性能研究[D]. 天津:天津大学, 2009.

LI Zicheng. Preparation and performance of nanocrystalline corundum abrasive[D]. Tianjin: Tianjin University, 2009.

[2] LUO M D, LI Z C, ZHU Y M. Effect of CuO-TiO2-SiO2additions on the sintering behavior and mechanical properties of corundum abrasive synthesized through sol-gel method[J]. Ceramic International, 2013, 39(2): 1827−1833.

[3] CHANG S, DOREMUS R H. Hot-pressing of nano-size alumina powder and the resulting mechanical properties[J]. International Journal of Applied Ceramic Technology, 2004, 1(2): 172−179.

[4] CHENG J, AGRAWAL D. Microwave sintering of transparent alumina[J]. Materials Letters, 2002, 56(4): 587−592.

[5] RIVERO-ANTÚNEZ P, CANO-CRESPO R, SÁNCHEZ-BAJO F. Reactive SPS for sol-gel alumina samples: structure, sintering behavior, and mechanical properties[J]. Journal of the European Ceramic Society, 2021, 41(11): 5548−5557.

[6] YOU Z, KIYOSHI H, YUKIHIKO Y, et al. Densification and grain growth in pulse electric current sintering of alumina[J]. Journal of the European Ceramic Society, 2004(24): 3465−3470.

[7] CHEN I W, WANG X H. Sintering dense nanocrystalline ceramics without final-stage grain growth[J]. Nature, 2000, 404(6774): 168−171.

[8] LI Z C, LI Z H, ZHANG A J, et al. Synthesis processes of nano alumina abrasive[J]. Key Engineering Materials, 2008, 368/372(p.p): 691−693.

[9] LI J G, YE Y P, SHEN L Y, et al. Densification and grain growth during pressureless sintering of TiO2nanoceramics[J]. Materials Science and Engineering A, 2005, 390(1/2): 265−270.

[10] GRECZYNSKI G, HULTMAN L. X-ray photoelectron spectroscopy: towards reliable binding energy referencing[J]. Progress in Materials Science, 2019, 107: 100591.

[11] YANG J K, KIM W S, PARK H H. Chemical bonding states and energy band gap of SiO2-incorporated La2O3films on n-GaAs (001)[J]. Thin Solid Films, 2006, 494(1): 311−314.

[12] PISKUA Z S, STODOLNY M, GABAA E. Application of SiO2-La2O3amorphous mesoporous nanocomposites obtained by modified sol–gel method in high temperature catalytic reactions [J]. Journal of Alloys and Compounds, 2020, 840: 155635.

[13] LI L, ZENG F H, LI W J, et al. Nitrogen absorption behavior and mechanism of TiZrMnFe getter alloy[J]. Vacuum, 2020, 183: 109814.

[14] WANG S H, WEI W, GAO Y H, et al. Characterization of Ti-Zr-V thin films deposited by DC and unipolar pulsed DC magnetron sputtering[J]. Vacuum, 2021, 188: 110200.

[15] BODIOVÁ K, AJGALÍK P, GALUSEK D, et al. Two-stage sintering of alumina with submicrometer grain size[J]. Journal of the American Ceramic Society, 2007, 90(1): 3465−3470.

[16] ZHOU M, HUANG Z Y, QI J Q, et al. Densification and grain growth of Al2O3nanoceramics during pressureless sintering[J]. Journal of the American Ceramic Society, 2010, 89(1): 139−143.

[17] LAGO O C, ADRIANA F J, ANDRÉ D, et al. Mechanical characterisation and hydrothermal degradation of Al2O3-15vol% ZrO2nanocomposites consolidated by two-step sintering[J]. Ceramic International, 2018, 44(14): 16128−16136.

[18] 胡赓祥, 蔡珣, 戎咏华. 材料科学基础[M]. 上海: 上海交通大学出版社, 2010: 195−232.

HU Gengxiang, CAI Xun, RONG Yonghua. Fundamentals of Materials Science[M]. Shanghai: Shanghai Jiao Tong University Press, 2010: 195−232.

[19] LIU J L, WANG Y G, YANG F Q, et al. Grain refining in spark plasma sintering Al2O3ceramics[J]. Journal of Alloys & Compounds, 2015, 622(15): 596−600.

[20] OJAIMI C L, FERREIRA J A, SANTOS F A, et al. Mechanical characterisation and hydrothermal degradation of Al2O-15vol% ZrO2nanocomposites consolidated by two-step sintering[J]. Ceramics International, 2018, 44(14): 16128−16136.

[21] 毛暄. 不同尺寸α-Αl2O3纳米颗粒的烧结特性研究[D]. 兰州:兰州大学, 2014.

MAO Xuan. Sintering behavior study of α-Αl2O3nanoparticles with different sizes[D]. Lanzhou: Lanzhou University, 2014.

[22] 李文学. 陶瓷刚玉磨料的制备工艺及其性能研究[D]. 天津:天津大学, 2007.

LI Wenxue. Study on preparation process and properties of ceramic corundum abrasives[D]. Tianjin: Tianjin University, 2007.

[23] COBLE R L. Initial sintering of alumina and hematite[J]. Journal of the American Ceramic Society, 2006, 41(2): 55−62.

[24] KINGERY W D, BERG M. Study of the initial stages of sintering by viscous flow, evaporation—condensation, and self- diffusion[J]. Journal of Applied Physics, 1990, 26(10): 367−382.

Microstructure control and grain refinement mechanism of ceramic corundum abrasives prepared by sol-gel combined with two step sintering process

ZHAO Jiong1, LI Zhuan1, ZOU Lingfeng2, TANG Huixian1, XU Yang1, LI Yuxing1, ZOU Huijing3

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. College of Materials Science and Engineering, Changsha University of Science and Technology, Changsha 410114, China;3. College of Arts and Science, New York University, New York 10012, United States)

Ceramic corundum abrasive precursor containing La2O3-TiO2-SiO2composite additive was prepared by sol-gel method using pseudo boehmite with grain diameter of 6 μm as raw material. The ceramic corundum abrasives were prepared by conventional sintering method and two-step sintering method, respectively. The microstructure and element distribution of abrasives were analyzed by SEM and TEM, and the grain sizes were analyzed by imagePro software. The results show that the temperature of the first sintering stage significantly affects the final grain size of the abrasive when the two-step sintering method is adopted. Due to the low temperature in the second sintering stage, the later sintering mechanism changes from grain boundary migration to grain boundary diffusion, thus the grains are significantly refined and the abnormal grain grow this avoided. Appropriately reducing the sintering temperature in the second stage is conducive to obtaining fine equiaxed grains with uniform distribution, but it will lead to a decrease in abrasive density. Compared with the corundum abrasives prepared by the traditional sintering method, the abrasives prepared by the two-step sintering method have a smaller grain size, uniform size and high hardness, although the density is reduced. Fine and uniform equiaxed grains are obtained by two-step sintering at 1 300 ℃ and 1 200 ℃ for 10 h, respectively. The averagegrain size is (334±97) nm, and the density and hardness (HV) are 3.87 g/cm3and (18.3±0.29) GPa, respectively.

corundum abrasives; two-step sintering; grain boundary diffusion; microstructure; grain refinement

10.19976/j.cnki.43-1448/TF.2022012

TB32

A

1673-0224(2022)03-319-08

国家重点研发计划资助项目(2021YFB3703803);国家自然科学基金资助项目(52075555);湖南省杰出青年基金资助项目(2021JJ10057)

2022−02−23;

2022−03−21

李专,教授,博士。电话:0731-88879422;E-mail: lizhuan@csu.edu.cn

(编辑 汤金芝)