Ce元素掺杂对MnBi磁性能及微结构的影响

2022-07-18宋颖超张朋越俞能君张素银

宋颖超,张朋越,俞能君,张素银

(1.中国计量大学材料与化学学院,浙江 杭州 310018;2.中国计量大学标准化学院,浙江 杭州 310018)

在诸多无稀土永磁材料中,因MnBi具有高磁晶单轴各向异性(1.6×106J/m3)[1],较高的理论室温最大磁能积(BH)max(20 MGOe)[2],在150 K~550 K温度区间内具有正的矫顽力温度系数[3],被众多研究者视作一种极具发展前景的永磁材料。然而,鉴于MnBi相变体系较为复杂,包晶反应与共晶反应会造成铁磁性相含量下降,而较低的饱和磁化强度会限制其最大磁能积的发展等问题,并且相比于室温最大磁能积较高的SmCo系永磁材料[4],MnBi基永磁材料磁性能较差,研究者采取了诸多方法来制备较高性能MnBi永磁体。

其中,元素掺杂法已被广泛应用于优化MnBi基永磁材料的磁性能,许多研究者也在该方面获得相当重要的成果。Saha等人通过球磨和热处理方法制备MnBi1-xNdx粉末,发现在MnBi1-xNdx粉末样品中,随着轻稀土Nd元素含量的提高,样品室温矫顽力从55.70 kA·m-1增加到525.21 kA·m-1(x=0.0~0.3),Saha等研究者通过球磨和热处理方法制备出MnBi1-xDyx粉末,发现在MnBi1-xDyx样品中,随着重稀土Dy元素含量的提高,样品室温矫顽力从55.70 kA·m-1增加到628.67 kA·m-1(x=0.0~0.3),Saha等研究者认为Nd和Dy元素可能会增强MnBi磁晶各向异性,且会细化晶粒,从而达到增强矫顽力的目的[5],而且Ce元素与Nd元素在元素周期表中位置接近,原子结构相似度较高,这意味着在MnBi中掺杂Ce元素有优化MnBi永磁材料磁性能的潜力,为MnBi永磁材料中掺杂Ce元素提供一定理论依据。Ramakrishna等人通过电弧熔炼等技术,发现相比于未掺杂样品,掺杂Cu或Al元素的粉末样品球磨前后α相的减少可忽略不计[6],这表明Al元素或Cu元素可能增强其相稳定性,因而球磨过程中α相的减少可忽略不计,间接优化球磨样品的磁性能。Anand等人通过溶体快淬等技术,发现Cr元素从0%升高至3%,样品M2T升高(x=0时,M2T大约为20.00 A·m2·kg-1,x=3时,M2T大约为54.20 A·m2·kg-1),Hc升高(x=0时,Hc大约为159.23 kA·m-1,x=3时,Hc大约为947.45 kA·m-1),Cr元素含量在3%~5%时,他们认为Hc的增加可归因于晶粒尺寸的减小[7]。Yang等人利用感应熔炼(induction melting,IM)、溶体快淬(melting spinning,MS)、热处理和低能球磨(low energy balling milling,LEBM)技术,发现随着Fe含量的增加(0~15%),IM-LEBM粉末Hc增大(875.80~1 170.38 kA·m-1),MS-LEBM粉末Hc增大(1 273.89~1 401.27 kA·m-1),他们认为这可能与颗粒尺寸和钉扎效应有关[8]。Huang等人通过真空熔炼等技术,发现随着Gd含量的增加(0~0.04),Hc升高,这归因于Gd元素会使MnBi晶胞畸变,随着Gd含量继续增加,形成的Mn-Gd键数目变多,且Gd原子同样具有铁磁性,Ms因而升高[9]。Kharel等人报告了一系列的元素掺杂实验结果,发现Fe、Pt、Au的掺杂可增强MnBi薄膜的Hc[10-12]。截止到目前,很少有关于在MnBi中掺杂Ce元素的报告,而且近年来,随着MnBi原材料价格的提高,轻稀土元素价格的走低,在MnBi永磁材料中掺入Ce元素具有一定现实意义。Ce元素对Mn52-xBi48Cex(x=0,1,2,3,4)磁性能及微结构的影响被系统性地研究。

1 实验

实验所用的Mn、Bi和Ce金属纯度均为99.5%,在氩气氛围下,将Mn∶Bi∶Ce按照52-x∶48∶x(x=0,1,2,3,4)的原子比进行电弧熔炼,每个样品翻转熔炼6次,以保证样品成分的均一性。铸锭放至开孔直径为1 mm的石英管中,铜辊线速度为30 m/s,进行熔体快淬,后对快淬薄带进行563 K/2 h的低温热处理。

采用振动样品磁强计(VSM)测试薄带的磁性能和回复曲线,利用X射线衍射仪(XRD)表征样品相组成及晶体结构;利用扫描电子显微镜(SEM)、透射电子显微镜(TEM)和能谱仪(EDS)观察薄带形貌及元素分布;仪器和材料信息分别如表1和表2,使用GSAS软件进行Rietveld精修,以明确相质量分数。

表1 实验所用原材料

表2 实验所用设备

文中主要涉及到的英文缩写有饱和磁化强度(saturation magnetization,Ms),剩余磁化强度(remanent magnetization,Mr);内禀矫顽力(intrinsiccoercivity,Hcj);剩余磁感应强度(remanentmagneticinduction,Br);居里温度(curietemperature,TC),选区电子衍射(selected area electron diffraction,SAD)。

2 结果与讨论

2.1 快淬薄带磁性能、XRD

图1 快淬薄带M-H曲线及XRD

2.2 热处理薄带磁性能

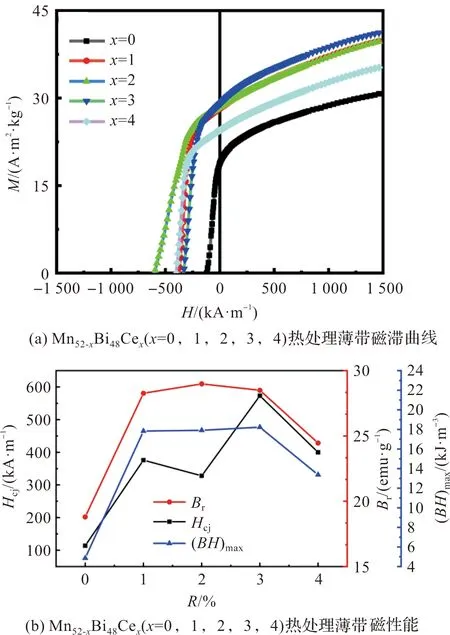

Mn52-xBi48Cex(x=0,1,2,3,4)热处理薄带磁滞曲线如图2(a)。从图中可以看出,x=0热处理薄带展现出最低Ms,其数值为31 A·m2·kg-1,随着Ce含量的增加,Ms先增大后减小,x=3薄带有最大Ms,其数值为41.59 A·m2·kg-1,x=4薄带Ms为35.68 A·m2·kg-1,Mn52-xBi48Cex(x=1,2,3,4)薄带Ms均大于x=0薄带。

图2 热处理薄带M-H曲线及磁性能

Mn52-xBi48Cex(x=1,2,3,4)热处理薄带Hcj呈现先升高后降低的趋势,x=0薄带有最小Hcj,其数值为121 kA·m-1,x=2薄带有最大矫顽力,其数值为601 kA·m-1,Mn52-xBi48Cex(x=1,2,3,4)薄带Hcj均比x=0薄带高。5组热处理薄带室温最大磁能积(BH)max如图2(b),从图中可以看出,x=0薄带有最低(BH)max,其数值为4.86 kJ/m3,x=3薄带有最高(BH)max,其数值为18.23 kJ/m3,大约为x=0薄带的3.75倍。基于磁学基础理论,热处理薄带磁能积的提高归因于其较高的Hcj和Mr(薄带密度使用8.9 g/cm3)。

2.3 热处理薄带XRD及相含量

图3 Mn52-xBi48Cex(x=0,1,2,3,4)热处理薄带XRD图谱

Mn52-xBi48Cex(x=0,1,2,3,4)快淬薄带和热处理薄带(101)峰有关结构信息分别如表3和表4。此外,因热处理前后样品XRD衍射峰峰强度发生变化,为定量表征并分析薄带相成分含量,为此,使用GSAS软件进行Rietveld精修,5组样品相含量结果如表5所示,从表中可以看出,x=3热处理薄带α相含量最多,其质量分数为75.602%,且相比于快淬薄带中α相含量,可以看出热处理后,α相含量增加,而MnBi材料中Ms和α相含量有直接联系,因而随着α相含量的增加,Ms薄带随之提高。

表3 Mn52-xBi48Cex(x=0,1,2,3,4)快淬薄带α相(101)峰2θ,半高宽,晶胞参数

表4 Mn52-xBi48Cex(x=0,1,2,3,4)热处理薄带α相(101)峰2θ,半高宽,晶胞参数

表5 Mn52-xBi48Cex(x=0,1,2,3,4)薄带相含量

2.4 薄带形貌

2.4.1 SEM

为揭示Ce元素在α相演变机制中发挥的作用,且因x=3热处理薄带磁性能最佳,为此选取x=0和x=3薄带进行SEM测试并分析。图4为背散射模式下,x=0时和x=3快淬薄带贴辊面放大5 000倍的微观形貌图,EDS点扫结果表明深色区域为富Mn相,灰色区域为α相,浅色区域为富Bi相,从图中可以明显看出,x=0薄带贴辊面中有少量富Mn相聚集,这表明x=0快淬薄带成分分布不均匀;相比于x=0快淬薄带,x=3快淬薄带贴辊面中富Mn相聚集程度减弱,元素分布更加均匀,这可能是x=0薄带Hcj和Ms较低的原因之一。

图4 x=0和x=3快淬薄带贴辊面放大5 000倍的微观形貌

图5 x=0和x=3热处理薄带贴辊面放大5 000倍的微观形貌

x=0和x=3热处理薄带贴辊面放大5 000倍的微观形貌如图5,从图中可以明显观察到,热处理使成分分布更加均匀,结合前文XRD和Rietveld精修结果,可以推断出,在x=3快淬薄带中,Ce元素可促进富Mn相的分散,有助于Mn和Bi元素分布更均匀,从而增加Mn和Bi元素的接触几率,在热处理过程中,可生成更多的α相。

2.4.2 TEM

图6 x=3热处理薄带TEM选区衍射及物相分析

为分析Ce元素在样品中的分布情况,对x=3热处理薄带进行了TEM测试,更细微的微观结构如图6,面扫结果如图7。从图7中可以明显看出,Ce元素和Bi元素重合度较小,而Mn、Bi和Ce元素三者重合度较高,这说明Ce元素更多进入到α相中。结合XRD结果,可以看出x=3热处理样品中只存在α相和Bi相,而且α相(101)峰位偏移,也可推测Ce元素进入到α相中。

图7 x=3热处理薄带元素分布情况

2.5 居里温度

居里温度TC为物质铁磁性转变为顺磁性相变温度,居里温度TC的高低与该物质的化学组成及晶体结构有关,而与其磁历史无关[14]。633 K是MnBi的居里温度点,随着温度的上升,当温度处于居里温度以下时,交换作用大于热运动作用,原子的磁矩有序排列,磁体具有铁磁性。此时,MnBi合金的磁场大小与材料有一定关系,很难发生改变,铁磁相可以自发磁化,自旋处在有序状态。当温度增加到居里温度以上时,原子的磁矩杂乱排列,这是由于磁性粒子的热运动超过交换作用,此时MnBi合金磁场容易随着周围磁场的改变而改变,顺磁相不可以自发磁化。

图8 Mn52-xBi48Cex(x=0,1,2,3,4)铸锭热磁曲线

图9 Mn52-xBi48Cex(x=0,1,2,3,4)铸锭热磁曲线微分结果

图10 Mn52-xBi48Cex(x=0,1,2,3,4)快淬薄带热磁曲线

图11 Mn52-xBi48Cex(x=0,1,2,3,4)快淬薄带热磁曲线微分结果

在不施加外磁场的情况下,即外磁场为0 T时,测定Mn52-xBi48Cex(x=0,1,2,3,4)铸锭M-T曲线,M-T曲线及其微分曲线分别如图8和图9。从图8和图9中可以看出,随着Ce含量的增加,5组铸锭TC呈现先升高再降低的趋势,x=0铸锭TC数值最小,其数值为652 K,x=3铸锭有最大TC,其数值为675 K,二者差值为23 K。在不施加外磁场的情况下,即外磁场为0 T时,测定Mn52-xBi48Cex(x=0,1,2,3,4)薄带M-T曲线,M-T曲线及其微分曲线分别如图10和图11。从图10和图11中可以看出,随着Ce含量的增加,薄带TC呈现一直升高的趋势,x=0薄带有最小TC,其数值为610 K,x=4薄带有最大TC,其数值为645 K,二者有最大差值,其数值为35 K。Saha等人在掺入Al元素后,发现随着Al元素含量的升高,TC升高,他们认为TC的升高可能与原子间距dMn-Mn有关[5]。该实验中,Ce元素进入α相晶格,原子间距dMn-Mn随之减小,TC升高,这无疑增加了MnBi高温应用领域的潜力。

2.6 晶间交换耦合作用

为进一步研究x=0和x=3热处理薄带中磁损情况,使用VSM测试x=0和x=3样品的回复曲线。Huang等人认为交换作用和α相、晶间相与它们的磁性能有密切关系,对于一步热处理的MnBi铸锭,非磁性的晶间Bi相可以隔离铁磁性的α相,并明显减少交换耦合,两步热处理铸锭中存在大量α相,这使α相接触并诱发交换耦合作用[15]。热处理后,大量的α相存在于x=3薄带中,它们接触并诱发交换耦合,磁性能得到优化。

图12 x=0热处理薄带在反磁化场作用下,单个回复曲线与整个磁滞回线的面积比S′/S

图13 x=3热处理薄带在反磁化场作用下,单个回复曲线与整个磁滞回线的面积比S′/S

回复曲线可视为由磁体连续在不同外场中发生不可逆磁化过程后所得小磁滞回线(与该外场条件所对应)组成,所以外场每改变一次,磁体所产生的不可逆磁损值就相当于对应场下这个回复曲线的面积[16]。为了研究x=0和x=3热处理薄带在反磁场作用下的磁损耗情况,选取单个小回复曲线面积与整个磁滞回线的面积做归一化处理,并做比较变量,其结果分别如图12和图13。可以看出,在低反转场中,x=0热处理薄带回复曲线面积占比略低,数值分布于0.31×10-3~49.39×10-3之间;在高反转场中,回复曲线面积占比上升,其数值处于33.28×10-3~62.51×10-3之间。在低反转场中,x=3热处理薄带回复曲线面积占比较低,数值处于0.45×10-3~8.34×10-3之间,在高反转场中,回复曲线面积占比上升,数值范围处于2.00×10-3~12.57×10-3之间。综合来讲,x=3薄带单个回复曲线面积与整个磁滞曲线的面积比比x=0薄带低,这表明x=3薄带在反磁场作用下磁损更小,这无疑大大增强了MnBi基永磁体的应用潜力。

此外,Ce元素掺杂对MnBi永磁材料影响机理也做了如下总结:

Ms:根据SEM结果,可以看出Ce元素有利于增强Mn元素和Bi元素的均匀分布,进而增强其接触几率,有利于增强MnBi样品中α相的含量,进而提高其Ms。

Hcj:Ce元素可能提高MnBi样品的磁晶各向异性,导致其Hcj的升高,这表明Ce元素有利于提高其磁性能。

(BH)max:MnBiCe基样品(BH)max与样品中Mr和Hcj有一定关系,Mr和Hcj数值升高,因而样品(BH)max提高。

TC:根据XRD结果和TEM能谱结果,可以看出Ce元素进入至α相晶格中,改变其Mn和Mn原子间距dMn-Mn,因而导致TC升高。

3 结 论

本文探究了MnBi永磁材料掺杂Ce元素前后磁性能的差异,发现Ce元素可以优化MnBi永磁材料磁性能,并分析其磁性能变化的原因,根据结构与性能理论,表征其微观结构,从而把磁性能和微观结构联系起来,在微观层次解释Ce元素掺杂对MnBi永磁材料的影响,具体情况如下。

1)在Mn52-xBi48Cex(x=0,1,2,3,4)薄带样品中,相比x=0热处理薄带,MnBiCe基薄带磁性均得到优化。随着Ce含量的提高,样品室温最大磁能积(BH)max呈现出先升高后降低的趋势,x=0薄带(BH)max数值为4.86 kJ/m3,x=3薄带有最高(BH)max,其数值为18.23 kJ/m3,大约为x=0薄带的3.75倍;而且Mn52-xBi48Cex(x=1,2,3,4)热处理薄带Hcj呈现先升高后降低的趋势,x=0薄带有最小Hcj,其数值为121 kA·m-1,x=2薄带有最大矫顽力,其数值为601 kA·m-1,Mn52-xBi48Cex(x=1,2,3,4)薄带Hcj均比x=0薄带高。

2)通过表征x=0和x=3快淬薄带微观结构,可以明显观察到在x=0快淬薄带中,富Mn相的聚集现象较为明显,而在x=3快淬薄带中,这一问题大大减缓,这表明Ce元素促进Mn和Bi元素均匀分布,增加了Mn和Bi元素的接触几率。

3)TEM结果表明更多的Ce元素进入α相中,而且MnBiCe基热处理薄带Hcj普遍高于x=0薄带,这表明Ce元素可能增强MnBi磁晶各向异性,有利于其磁性能的优化。

4)回复曲线结果表明当x=0薄带处于低反转场中,其回复曲线面积占比数值分布于0.31×10-3~49.39×10-3之间;在高反转场中,回复曲线面积占比数值处于33.28×10-3~62.51×10-3之间。当x=3薄带处于低反转场中,其回复曲线面积占比数值分布于0.45×10-3~8.34×10-3之间;在高反转场中,回复曲线面积占比数值处于2.00×10-3~12.57×10-3之间。在能量损耗方面,相比于x=0样品,x=3薄带损失更低,这表明Ce元素显著提高了MnBi基永磁体的应用潜力。