软煤瓦斯抽采钻孔失稳特性及控制技术研究现状

2022-07-18徐超平路洁心施式亮

徐超平,李 贺,鲁 义,路洁心,施式亮

(湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201)

松软煤层是指坚固性系数f小于1的煤层,主要由于断层和层滑等原因所形成,因此也称为构造煤层[1]。松软高瓦斯煤层广泛分布于淮南、松藻、平顶山、铁法、盘江等矿区,其瓦斯资源储量为56 073亿m3,占全国瓦斯储量的39.2%[2]。然而,松软煤层厚度变化大、力学强度低,在钻头和钻杆的旋转扰动下,瓦斯抽采钻孔极易发生大范围变形甚至坍塌。并且,松软煤层渗透率普遍较低,瓦斯含量和压力高、解吸速度快,瓦斯抽采钻孔前方易形成高压区,容易诱发顶钻、喷孔等瓦斯动力现象。随着煤炭资源深部开采趋于常态,地层深部的高温、高应力环境导致松软煤层瓦斯治理难度急剧增大[3]。提高瓦斯抽采钻孔成孔率及稳定性是松软煤层瓦斯治理的关键之一。笔者系统总结松软煤层瓦斯抽采钻孔失稳机理及规律,并结合现有钻孔成孔技术及钻孔失稳控制技术,探讨松软煤层瓦斯抽采钻孔高效成孔的发展方向。

1 软煤钻孔失稳机理及规律

1.1 钻孔变形、坍塌机理及规律

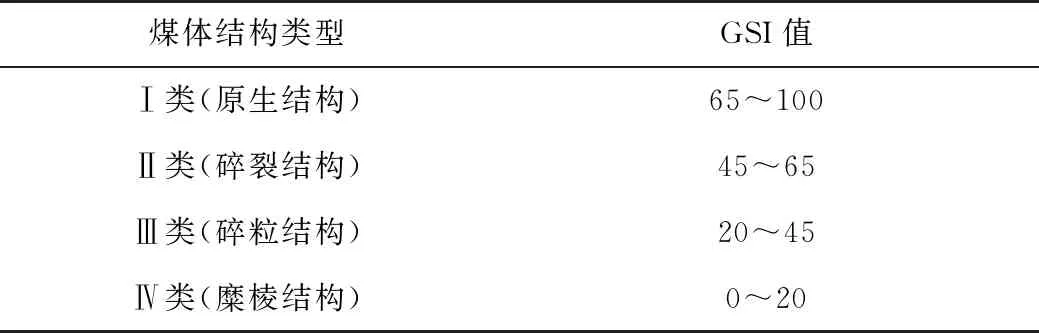

1)煤体结构。可将钻孔失稳描述为在外界扰动下钻孔周围含瓦斯煤体应力场重新分布引起的动力失稳现象。煤体结构直接决定钻孔失稳特征及影响范围,然而,现有研究仅从煤体破坏程度、形态特征及成因等方面对煤体结构进行定性描述,缺乏能定量表征煤体结构并进一步揭示钻孔失稳机理的方法。地质强度指标GSI是当前对煤体结构定量表征的主要方法[4],如表1所示。另外,Hoek-Brown准则可作为Ⅰ类煤层钻孔失稳的判定条件[5]。而Ⅱ、Ⅲ、Ⅳ类煤层钻孔失稳的必要条件为:煤体强度不足发生破坏、裂纹在应力作用下扩展、裂纹在瓦斯压力作用下继续扩展至相互贯通。因此,GSI和钻孔围岩应力的不均衡性是影响钻孔稳定的关键因素[6]。

表1 煤体结构类型与GSI值的对应关系[4]

2)围岩应力。国内外学者通过实验和数值模拟对钻孔围岩稳定性进行了研究。张学博[7]、李志华[8]等根据FLAC3D模拟结果指出了由埋深和侧压系数决定的地应力是影响钻孔稳定性的主控因素;煤层埋深越大、侧压系数越高、煤体力学强度越低,则钻孔稳定性越差。王志明等[9]通过“升压→恒压→卸压”应力循环加载钻孔失稳试验表明:①钻孔成孔初期,围岩损伤剧烈,但孔壁裂纹不明显,损伤效应主要表现为钻孔收缩;②卸压阶段孔壁损伤较小,恒压阶段孔壁持续损伤,升压阶段则会加剧钻孔收缩并扩大孔壁损伤范围;③多次循环后,孔壁裂纹扩展、贯通最终导致钻孔失稳。由于煤体力学强度、侧压系数及初始应力等影响因素难以通过现有技术方法改变,因此,增大围岩力学强度,减小塑性区范围及钻孔径向位移是提高抽采钻孔稳定性和成孔率的重点研究方向。

3)孔隙压力。松软煤层在钻进过程中,由于瓦斯放散初速度和涌出量较大[10],急剧增大的瓦斯孔隙压力会导致孔壁煤体软化变形;同时,煤体流变会导致钻孔收缩,松软煤层强度低,流变现象更为严重,钻孔失稳破坏可能性也更大[11]。随着抽采时间延长,孔隙压力逐渐减小至与抽采负压持平,导致煤层节理裂隙受力加剧,进而诱发钻孔失稳,即钻孔失稳是由瓦斯孔隙压力和节理裂隙共同造成的,且钻孔失稳存在时间延迟效应[12]。另一方面,软煤在地应力作用下发生蠕变,蠕变煤体进入钻孔会阻碍后续煤体流变和卸压范围扩展,致使钻孔变形、垮落甚至坍塌[2],进而降低瓦斯抽采效率,如图1所示。此外,煤层初始瓦斯压力也是孔壁变形、坍塌的主要影响因素,钻孔坍塌危险性随煤体黏聚力增大而减小,随煤层初始瓦斯压力增大而增大[2]。

图1 钻孔失稳的主要形式[2]

4)钻进方式。钻进方式是影响瓦斯抽采钻孔稳定性的外部因素,主要体现在钻杆扰动、钻进速度、钻孔直径与深度、介质冲洗方法等方面。松软煤层受钻进扰动影响,裂隙发育扩展、强度降低,在高压瓦斯作用下易发生瞬间失稳。实践表明:扰动作用和煤与瓦斯突出危险性随钻进速度增大而增大[13]。此外,钻孔形变会经历快速形变、缓慢形变和基本稳定3个阶段。钻孔形变量随钻孔直径增大而增大,随钻孔深度增大而减小[14]。冲洗钻孔时,水流或空气流动对孔壁的冲刷作用也会导致煤层强度下降、膨胀崩解,进而引发钻孔整体性失稳[10]。

1.2 钻孔喷孔机理及规律

钻孔喷孔的宏观表现为煤岩体与瓦斯在高应力和钻进扰动作用下,短时间内以极高速度和极大冲击力猛烈喷出。钻孔喷孔前,必然先发生煤体的失稳破坏,煤体破坏分为以地应力作用为主的剪切破坏和以瓦斯作用为主的拉伸破坏。钻孔发生拉伸破坏后,根据积蓄能量的不同会产生2种情况[15]:①裂隙扩展并喷出瓦斯;②粉碎煤体并引发强烈喷孔。忽略钻进扰动的情况下,孔底周围刚揭露煤体的应力状态可分为以下情况进行讨论[16]:

1)钻孔钻进至煤岩破碎区时,钻孔应力状态如图2(a)所示,此时煤体承载力较弱且形变量大易发生垮孔,即:

σr+αprδij≥C+f

(1)

式中:σr为煤体径向应力,MPa;α为等效孔隙压力系数;pr为径向瓦斯压力,MPa;δij为Kronecker符号;C为黏聚力,MPa;f为摩擦阻力,MPa。

图2 钻孔应力状态[16]

2)钻孔钻进至煤岩塑性区时,钻孔应力状态如图2(b)所示,此时裂隙发育和围压的控制作用会积蓄较高的弹性潜能与瓦斯内能,当形变潜能超过孔壁所能承受的载荷时会造成垮孔甚至喷孔,即:

(2)

3)钻孔钻进至煤岩弹性区时,应力梯度逐渐减小,孔裂隙发育程度弱,钻孔失稳概率较低。

因此,孔壁失稳坍塌可归结为孔壁周围煤体所受应力超过其自身强度而发生的剪切破坏。忽略钻进扰动的影响,喷孔也分为2种情况:①在高应力梯度下,孔壁煤体突发性破坏导致喷孔;②孔壁煤体发生破坏并大面积垮落,堵塞钻孔进而引发喷孔。

实际施工钻孔时,煤岩体在高应力环境下,内部裂隙萌生、扩展及贯通,而钻进扰动使煤岩体由三向应力状态变为双向甚至单向受力状态,继而形成应力增高区,使围岩由弹性状态变为塑性状态,降低钻孔围岩承载力及稳定性[17]。当应力超过围岩屈服极限时,孔壁煤体随弹性应变能的突然释放而瞬间崩落,引发钻孔喷孔。

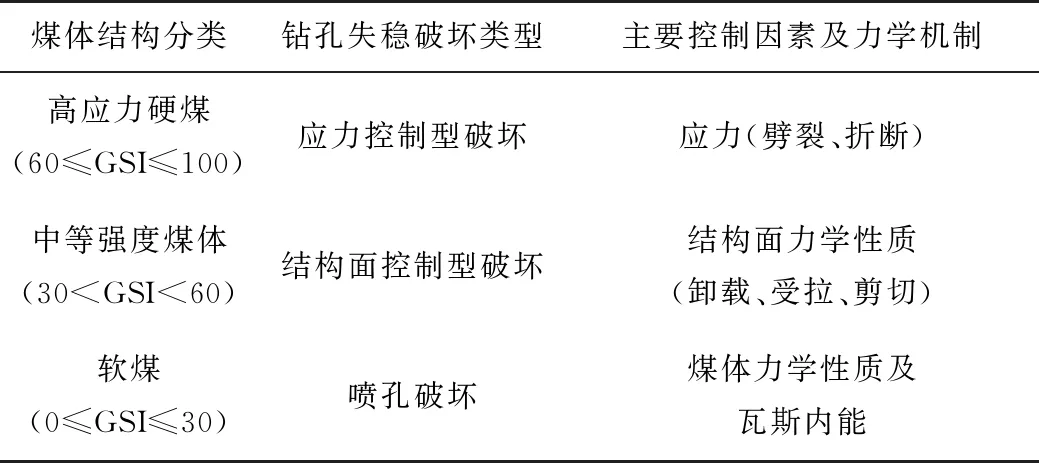

根据钻孔围岩塑性区分布规律(钻孔围岩塑性区分布范围随GSI增大而减小),钻孔失稳破坏类型可归纳为3类,如表2所示。

表2 煤层钻孔失稳破坏类型及其控制因素[5]

由于软煤节理、裂隙破坏严重,煤体处于塑性状态且积聚大量瓦斯,施工钻孔时,煤体在瓦斯内能及切向应力的挤压作用下,极易发生喷孔破坏[5]。

综上所述,钻孔失稳主要受煤体基本力学性质、孔周应力环境、孔隙压力及钻进方式影响,而地应力与瓦斯压力的共同作用,导致围岩裂隙进一步扩展,最终发生煤与瓦斯喷出。迄今为止,关于钻孔失稳机理的认识与研究都是假说性的,如何探究钻孔失稳阶段所包含的力学及非力学过程,揭示诱发钻孔失稳的主导因素及其作用机制,是亟待解决的难题。

2 软煤钻孔失稳综合防治技术

2.1 护孔防喷技术装置

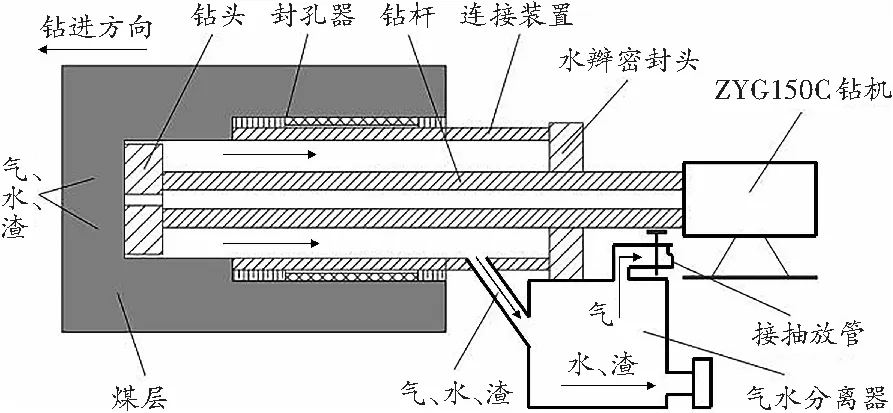

1)打钻防喷技术。软煤瓦斯抽采钻孔通常采用回旋式钻机施工,钻进时产生的煤渣经由钻杆与孔壁间隙排出,易造成孔内支撑力不足,继而引发钻孔失稳。另一方面,煤渣不及时排出易造成堵孔,进而导致瓦斯应力梯度骤增引发喷孔。为此,目前主要采用可实现气(瓦斯)、水(打钻水)、渣(煤渣)有效分离的钻孔喷孔防护装置[18],如图3所示,将瓦斯预抽钻孔穿透煤层时喷出的高压瓦斯流直接抽入瓦斯抽放管,既能延长穿煤时间、增加穿煤深度,又能提高瓦斯抽采效率。然而,此类装置只适用于喷出煤渣量少、持续时间短的喷孔,若发生剧烈喷孔则会导致收集容器被煤渣瞬间填满,失去护孔防喷作用。

图3 钻孔喷孔防护装置[18]

2)筛管护孔技术。钻孔成孔后的失稳防治技术主要是在钻孔内下放筛管,筛管不仅起到护壁作用,还能在钻孔失稳后充当瓦斯流动通道。松软煤层稳定性极差,退钻后安设筛管的方法易造成孔壁失稳坍塌,加之孔壁形状不规则及筛管本身的弯曲变形,筛管难以送至预定深度。因此,全孔段下放筛管护孔技术[19]应运而生,如图4所示。该方法先采用大通孔开闭式钻头施工钻孔,再将筛管和固定装置从钻杆与钻头的内通孔送至孔底,最后提出钻杆与钻头并将筛管留在钻孔内。该方法不仅能加深筛管安设深度,还能增加瓦斯抽采钻孔的稳定性、提高抽采瓦斯浓度[20]。然而,该方法需要配备专用的钻杆、钻头和筛管,成本较高,且由于钻孔应力状态复杂多变,护孔效果难以保证。

图4 全孔段下放筛管护孔技术及关键装置[19]

3)钻孔摄影技术。近年来,钻孔摄影技术逐步应用于观察煤矿井下钻孔围岩结构,主要使用设备有光导纤维钻孔窥视仪和电子钻孔窥视仪2种[21]。然而,该方法只能用于成孔初期的孔壁观测,且相较于施工钻孔的长度,观测距离较短。与此同时,针对孔内事故处理中存在的不可视、盲目性等问题,基于矿用钻孔成像仪的孔内事故可视处理技术[22]应时而生,该技术配套相应的打捞工具和推送装置,不仅提高了卡钻塌孔等事故处理的成功率,还能满足深孔事故处理的需要。钻孔成像技术主要在孔内事故处理时起辅助判断的作用,但装置的推送深度仍需进一步提升。

2.2 钻孔围岩注浆加固技术

钻孔围岩注浆加固技术是指向钻孔内压注水泥等材料充填围岩裂隙并固结破碎煤体,从而提高围岩的抗变形能力的一种技术[23]。目前主要采用“大孔钻进→注浆护壁→小孔抽采”的加固密封技术[24],即先施工一个“大孔径”钻孔,然后采用高强度的注浆材料加固该钻孔,待浆液凝固后在该钻孔加固段以“小孔径”打孔,最后密封钻孔。该方法不仅能提高煤体黏聚力、增强煤岩体稳定性,还能降低煤岩体的内部应力和尖端拉力,减少外力破坏,从而提高施工钻孔的成孔率。

2.2.1 充填胶凝材料

迄今为止,有关科研人员针对注浆加固材料做了大量的研究,认为浆液的黏结性是决定其与煤体结合程度及结合体固化强度的重要因素。其中,水泥基类无机注浆材料与煤壁结合性较强,能有效防止因钻孔失稳引起的围岩膨胀破裂;而聚氨酯类有机注浆材料与煤壁结合性较差,围岩膨胀破裂时易出现中空区域[25]。浆液流经破碎煤岩体时会填充孔裂隙,随后开始凝结,从而形成类似骨架的固结脉状结构,起到支撑煤岩体的作用。因此,减小注浆材料粒径、提高充填程度能降低固结体的孔隙率进而增大抗压强度。

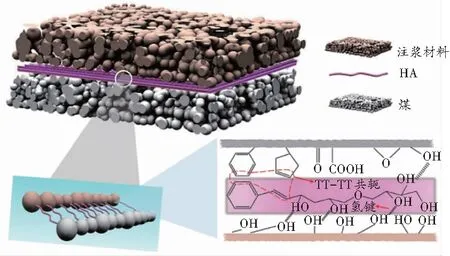

鉴于此,有学者采用超细加工处理硫铝酸盐水泥基注浆材料以减小颗粒粒径、降低浆液的泌水率、缩短凝结时间,从而提高浆液稳定性与抗压强度[26]。通过在超细水泥浆液中添加高分散性SiO2[27]和聚羧酸高效减水剂[28]能有效降低浆液黏度,延长其在围岩裂隙中的扩散距离。此外,在超细化硫铝酸盐水泥基注浆材料中添加有机调节剂HA而配制出的无机—有机复合注浆材料[29],利用HA与煤表面接触反应形成的氢键作用使浆液与煤界面紧密结合,提高了其与煤的黏结强度,如图5所示。

图5 无机—有机复合材料黏结机理模型[29]

2.2.2 水泥基泡沫材料

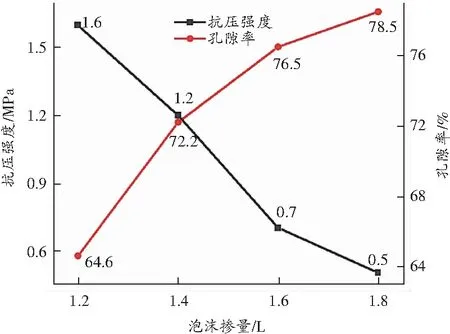

水泥基泡沫材料是由水泥浆体与水基泡沫混合而成的材料,初始呈泡沫流体状,凝结固化后形成多孔塑性泡沫体,既能承受采动应力影响,又能减少煤岩固结体二次裂隙发育。水泥基泡沫材料的抗压强度取决于浆体强度、黏结性及内部孔隙结构,且浆体强度对材料抗压强度的影响程度会随着内部气孔体积增大而减小。当水胶比较低时,材料抗压强度随水胶比增大而增大[30];而当水胶比增大到一定程度时,材料孔隙率虽然降低,但孔径增大使内部气孔分布不均匀,易产生应力集中现象,导致抗压强度降低[31]。即通过控制宏观孔(孔径大于200×103nm)的数量,既能提高材料的透气性,又能削弱微孔隙增多导致抗压强度降低的不利影响。此外,泡沫掺量的增加会导致孔隙率急剧增大而抗压强度逐渐降低[32],如图6所示,但两者变化存在一个平衡点,即通过调节泡沫掺量可使材料兼具高强度与高透气性。

图6 泡沫掺量对材料抗压强度与孔隙率的影响[32]

综上所述,现有研究多致力于提高注浆材料的黏结性、渗透性及抗压强度,忽略了固化材料的透气性,导致注浆加固材料仅能维持钻孔稳定,无法兼顾释放瓦斯压力、促进瓦斯渗流的作用,严重制约了护孔材料和注浆加固技术的深入发展。

3 结语

1)钻孔失稳主要受煤体基本力学性质、孔周应力环境、孔隙压力及钻进方式的影响,当前关于钻孔失稳机理的认识与研究都是假说性的,仍需进一步研究揭示诱发钻孔失稳的主导因素及其作用机制。

2)系统梳理了钻孔失稳控制技术的研究现状,并总结了各项技术的适用条件及优缺点,认为研发随钻护孔防喷与可视化疏通修复一体化技术是钻孔失稳防治的未来发展方向。

3)研制可注性强、力学强度高、开放孔隙多、渗透率高的纳米浆泡材料,既能固孔抑喷、释放瓦斯潜能,又能促进瓦斯渗流,延长钻孔服务周期,在松软高瓦斯煤层矿区将具有广泛的应用前景。