构造应力影响下大断面巷道围岩灾变机理及稳定控制研究

2022-07-18陈定超王襄禹赵祥岍李冠军张飞腾

陈定超,王襄禹,赵祥岍,李冠军,张飞腾

(中国矿业大学 矿业工程学院,江苏 徐州 221116)

我国煤炭赋存条件复杂多变,尤其在深部断层区域,岩层节理相互切割,围岩构造活动剧烈,导致巷道掘进时常常受到强构造应力影响。同时,随着我国煤矿开采强度的不断增大,以及开采设备机械化水平的持续提升,巷道断面大型化已成为发展趋势,对目前的巷道围岩控制技术提出了更高的要求[1-2]。国内外众多专家学者开展了大量且卓有成效的研究:肖同强[3]根据巨野矿区千米深部地应力场的分布特征,揭示了深部构造应力作用下的煤层巷道围岩变形破坏机理,提出了“高强高预紧力锚杆支护、顶煤斜拉锚索梁支护与肩角煤体加强支护”的围岩控制技术;张智慧等[4]采用三维相似材料实验再现了深部大断面巷道围岩变形破坏特征,模拟了不同深度条件下巷道围岩应力状态及其破裂规律;单仁亮等[5]针对传统支护难以适应大断面厚顶煤巷道支护的难题,提出了锚杆、锚索协同支护体系,有效减小了巷道变形量;于洋等[6]研究了大断面煤巷变形破坏的力学机理,提出了对大断面巷道采用整体稳定、关键部位重点加强的稳定性控制技术;马新世等[7]针对大断面巷道变形严重的问题,分析了有无注浆加固条件下的巷道围岩演化规律,验证了注浆加固技术对控制大断面巷道围岩稳定性的有效性;郭金刚等[8]建立了大断面巷道力学结构模型,得出了顶板破断位置的基本表达式,研究成果应用于实际工程中大幅度降低了顶板、实体煤帮、煤柱帮的变形量。

目前,与大采高机械化开采相适应的大断面巷道围岩稳定机理及控制技术的研究处于起步阶段,冒顶、片帮、底鼓等强矿压显现事故时有发生,成为制约该技术推广应用的瓶颈之一[9-11]。随着煤炭开采深度的逐渐增加,地质条件愈加复杂,构造应力影响范围和程度也显著增大,在此背景之下,系统地开展构造应力作用下大断面巷道围岩灾变机理和控制对策研究,对进一步推进巷道掘进支护工艺技术的发展意义重大。

1 工程概况

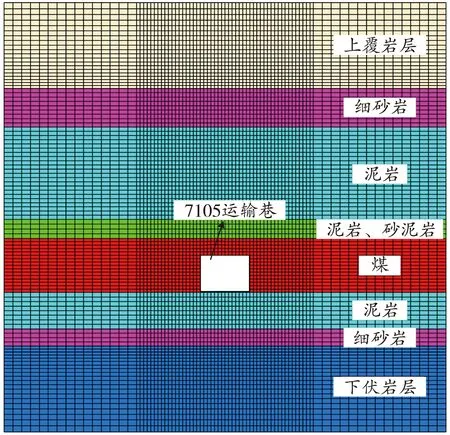

晋能控股煤业集团潞安煤炭事业部王庄煤矿7105工作面平均埋深450 m,煤层厚度稳定,平均厚度6.3 m。工作面采煤方式为一次采全高,运输巷为矩形断面,其宽×高=5.5 m×4.5 m,断面面积为24.75 m2,沿底板掘进,留厚度1.8 m顶煤,为大断面托顶煤巷道。巷道直接顶为松散破碎的砂泥岩和泥岩,基本顶为坚硬致密的细砂岩,两帮为强度较低的破碎煤体,围岩整体强度较低,给巷道维护造成了极大困难。巷道顶底板岩性如图1所示。

图1 巷道顶底板钻孔柱状图

2 数值模拟分析

2.1 数值模拟方案

基于现场实际生产地质条件建立数值计算模型,模型长×宽×高=50 m×20 m×50 m;固定模型底面,限制模型4个侧面的水平运动,设置上覆岩层自重为10 MPa,采用弹塑性材料。数值计算模型如图2所示。

图2 7105运输巷数值计算模型

2.2 巷道宽度对围岩稳定性的影响

固定巷道高度为4.5 m,分别设计巷道宽度为3.5、4.0、4.5、5.0、5.5、6.0、6.5 m共计7个数值计算方案。不同巷道宽度条件下,巷道围岩变形量如图3所示。

图3 巷道宽度对围岩变形量的影响

由图3可知,当巷道宽度为3.5 m时,顶板和两帮变形量较大,底鼓量较小。随着巷道宽度逐步增大,顶板下沉量增加幅度也随之加大,当巷道宽度为4.0 m时,增加幅度仅为5 mm,但当巷道宽度超过4.5 m后,增幅开始陡增,达到20 mm;两帮受巷道宽度影响较小,两帮移近量增加幅度稳定,控制在7 mm之内;底鼓量变化相对稳定,从巷道宽度3.5 m增加到6.5 m的过程中仅仅增加了19 mm。

2.3 巷道高度对围岩稳定性的影响

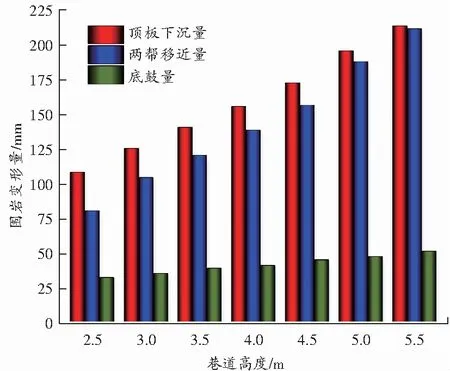

固定巷道宽度为5.0 m,分别设计巷道高度为2.5、3.0、3.5、4.0、4.5、5.0、5.5 m共计7个数值计算方案。不同巷道高度条件下,围岩变形量如图4所示。

图4 巷道高度对围岩变形量的影响

由图4可知:顶板和两帮受巷道高度的影响较大,当巷道高度为2.5 m时,顶板下沉量为108 mm,两帮移近量为80 mm;当巷道高度增加至5.5 m时,顶板下沉量和两帮移近量分别增加至213 mm和211 mm,增加幅度较大。底鼓量受巷道高度的影响较小,当巷道高度由2.5 m增加至5.5 m时,底鼓量仅增加18 mm。

2.4 构造应力对围岩稳定性的影响

随着深度的增加,巷道围岩的水平应力与垂直应力比值逐渐增大,基于王庄煤矿地应力测试结果,发现巷道承受的水平应力与垂直应力比值为0.95~2.52,侧压系数λ为1.0~2.5。不同侧压系数条件下巷道深部围岩变形量如图5所示。

图5 构造应力对围岩变形量的影响

由图5可知:

1)巷道深部围岩的垂直位移分别在距离顶板表面4.9 m的位置和距离底板表面6.7 m的位置开始趋于稳定。

2)随着巷道围岩侧压系数的增大,顶底板和两帮的围岩变形量均不断增加。当侧压系数λ由1.0增加到1.3时,顶板下沉量、两帮移近量、底鼓量分别增加33.6%、10.3%、12.5%,并且随着测压系数的增加,顶板下沉量和底鼓量增加幅度呈现由快变慢的趋势,两帮移近量增加幅度稳定。

3)通过研究不同构造应力影响下巷道顶板、两帮、底板的变形量可知,巷道顶板所受影响最大,两帮和底板所受影响相对较小。

3 大断面巷道围岩控制技术

3.1 高强预应力锚杆支护技术

“弹性模拟”试验表明,单根预应力锚杆在打入围岩内部后,会以杆体两端为端点形成压缩带;“碎石锚固试验”证明了预应力锚杆存在预紧力,在预紧力的作用下围岩受到压缩应力作用,产生横向挤压作用,造成岩体沿锚杆安装方向发生扩张变形;在岩体自身约束力下,横向扩张变形会引起挤压应力的出现。在这种横向挤压应力作用下,锚杆与岩体之间的摩擦力增大,进一步提高了锚杆的锚固效果。研究表明[12],锚杆预紧力越大,对岩体的横向挤压力越强,支护效果越好。

3.2 巷道围岩注浆充填加固技术

强构造应力导致王庄煤矿巷道围岩承受较大的水平应力,造成巷道两帮围岩破碎松散,相对移近量大,常规传统的锚杆支护形式和参数难以保证巷道围岩稳定。因此,为了保障巷道在服务年限内的安全,需要对两帮围岩进行加固修复处理,重塑岩体结构,增加围岩整体稳定性。

注浆充填加固能够填充围岩中的裂隙,不仅将松散裂隙围岩加固成整体,还能阻断裂隙水渗入围岩内部,减弱围岩的风化和水化作用。此外,注浆充填加固技术可以有效改善围岩的综合力学性能,为锚固支护技术提供可靠的锚固基础,而锚固支护系统又能对注浆加固后的围岩提供更好的支撑限制,进一步改善围岩的受力环境[13-16]。因此,锚杆支护与注浆充填加固技术的有机结合有利于重塑破碎围岩结构,保障巷道围岩稳定。

3.3 加固巷道底角控制底鼓技术

工作面运输巷或其他的回采巷道内发生强烈底鼓,不仅会造成矿井煤炭或材料运输中断,而且会影响矿井通风等工作。回采巷道两帮围岩均为煤体,岩层强度低、变形量大。巷道开挖后围岩应力重新分布,首先在尖角位置产生塑性区,然后逐渐向顶板和底板方向扩展。在构造应力作用下,煤岩体收缩,两帮下沉,导致底板岩层滑移及破坏,底鼓量增大。一般而言,巷道围岩完整性越差,底鼓程度越严重[17-20]。

控制巷道底鼓有利于巷道围岩的整体稳定,其中,加固巷道底角是简单有效的底鼓控制技术,其主要原理为:缩小两帮塑性区发育范围,减小底板“暴露”面积;阻止两帮岩体向底板塑性流动,减少底板滑移,控制底鼓。

4 工业性试验

4.1 巷道围岩控制参数

4.1.1 支护参数

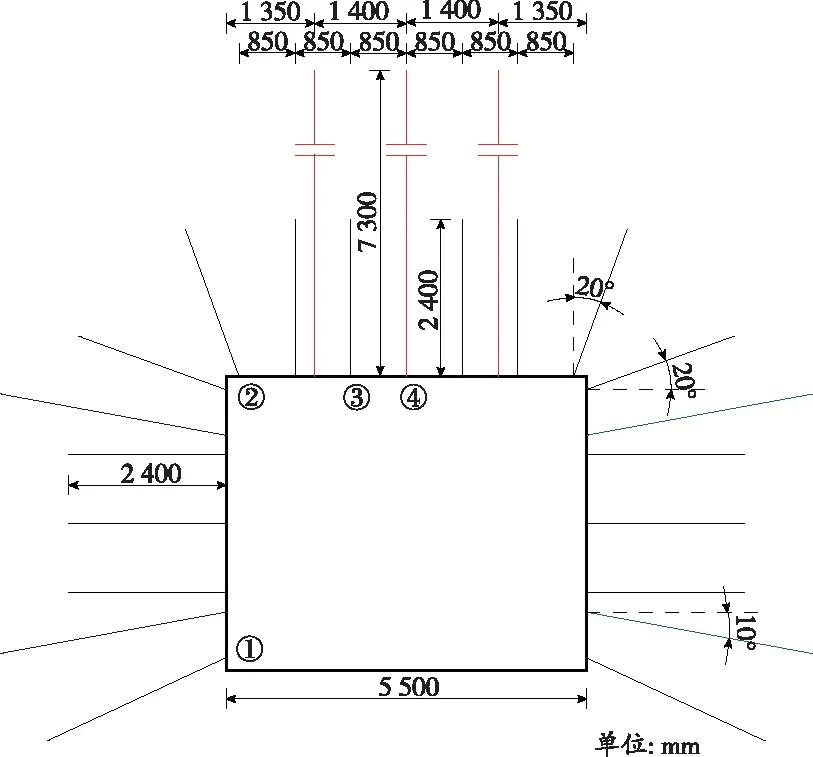

试验巷道为王庄煤矿7105工作面运输巷。锚杆参数:顶板选用直径22 mm、长度2 400 mm的高强高预应力让压锚杆,每排布置7根,间排距为850 mm×900 mm;两帮选用直径20 mm、长度2 400 mm的注浆锚杆,每排布置5根,间排距为1 000 mm×900 mm。锚索参数:顶板选用直径19 mm、长度7 300 mm的高强高预应力锚索,每2排布置3根,间排距为1 400 mm×1 800 mm。巷道支护设计如图6所示。

(a)断面图

(b)俯视图

4.1.2 注浆参数

巷道两帮分别布置2根注浆锚索,规格为直径21.6 mm、长度2 500 mm,间距为2 700 mm、排距为1 800 mm,每根注浆锚索配合锁具和规格为300 mm×300 mm×12 mm的海星托盘,加长锚固;同一断面内,注浆方式为自下而上顺序注浆;不同断面内,注浆方式为排间间隔注浆,即1、3、5……排先注浆,2、4、6……排后注浆。

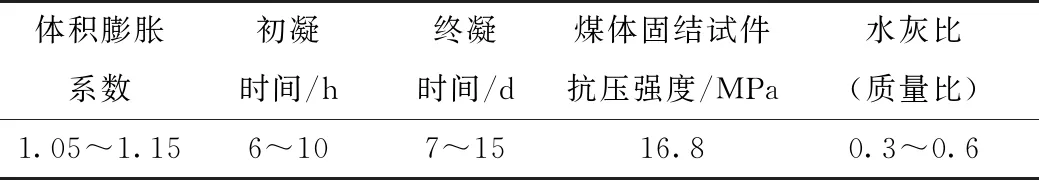

综合考虑注浆效果和经济成本,采用研究团队自主研发的微米级预应力复合注浆材料,通过预应力注浆锚索对两帮进行注浆加固,材料粒径平均为1.0~2.0 μm,具有高流动性、高渗透性、高强度和凝固速度可控等优良特性,其特点是具有一定的膨胀性和膨胀力,并且具备阻燃和抗静电性能。注浆材料具体技术参数见表1(产品外观为超细粉料)。

表1 注浆材料主要技术参数

4.2 矿压监测及分析

4.2.1 巷道围岩位移

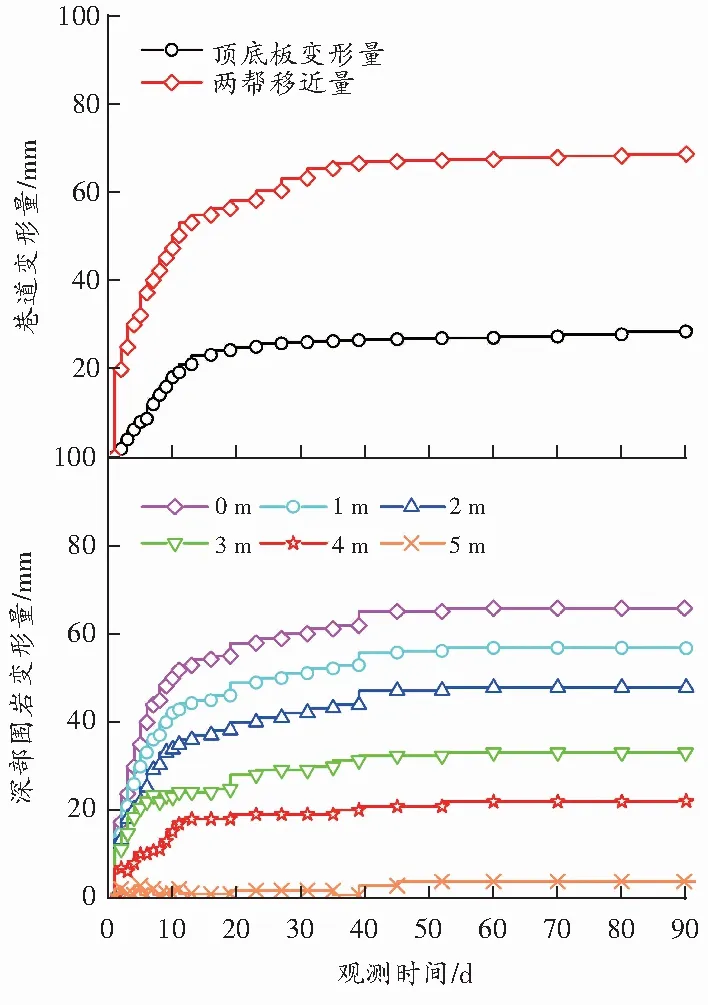

巷道表面位移及深部围岩位移监测结果如图7所示。

图7 巷道围岩位移监测曲线

由图7可知,在巷道开挖后的前10 d内,表面位移监测曲线呈直线上升,顶底板变形速度为1.8 mm/d,两帮移近速度为4.7 mm/d。在围岩达到稳定后,变形速度大大减缓,并于50 d后达到稳定,最终顶底板变形量为28 mm,两帮移近量为69 mm,巷道控制效果良好。随着围岩深度的增加,巷道顶板变形量递减。45 d后巷道达到稳定,此时,深度0 m处的顶板变形量增加至66 mm,深度4 m处的顶板变形量增加至22 mm,仅为深度0 m处的33%,而深度5 m处的顶板最大变形量则一直保持在4 mm内,说明在深度5 m处达到临界点,围岩进入稳定发展阶段。

4.2.2 锚杆轴力

锚杆载荷测站布置中①~③为锚杆测站编号,④为锚索测站编号(见图6)。锚杆(索)轴力监测结果如图8所示。

图8 锚杆(索)轴力监测曲线

由图8可知,锚杆轴力随观测时间增加总体呈现增长趋势,并且这种增长趋势对顶板中部锚杆的影响最大,顶角锚杆最小。前10 d内锚杆轴力都表现出快速增长趋势;10~50 d,锚杆轴力稳定增长;50 d以后,锚杆轴力不再发生变化。最终,顶板中部锚杆最大轴力稳定在104 kN,但高强度锚杆的破坏荷载为220 kN以上,因此,锚杆安全系数高。锚索轴力在前15 d突增,之后趋于稳定,最终锚索轴力稳定在175 kN,而锚索的破坏载荷为300 kN,因此,锚索安全系数高,巷道安全。

5 结论

1)巷道断面尺寸效应中巷道宽度因素的变形作用拐点为4.5 m,巷道顶板变形破坏受巷道宽度尺寸的影响作用最显著;巷道高度因素的变形作用未出现明显拐点,顶底板和两帮变形量均呈线性增长。

2)构造应力强弱效应中随着水平应力侧压系数的增大,顶底板移近量呈线性增加趋势,两帮移近量存在拐点,水平应力侧压系数为1.6。

3)提出了“稳控顶煤、重构煤帮和限制底鼓”大断面巷道围岩控制原理,有针对性地开发了以“顶板强压支护+两帮注浆加固+底角锚注阻隔”为核心技术的巷道围岩稳定控制对策,并成功应用于工程实践。