高瓦斯环境下“固、液、气”三位一体防灭火技术的应用

2022-07-18何启林李金亮

卢 浩,何启林,李金亮,陆 伟

(安徽理工大学 安全科学与工程学院,安徽 淮南 232001)

煤炭是我国的主要能源之一,在一次性能源消耗中其所占比例高达60%[1-4]。随着煤炭开采向西部、北部地区延伸,易自燃煤层越来越多,煤自燃事故在煤矿安全事故中的比重也在增大。煤自燃往往会引发瓦斯燃烧与爆炸等次生事故,造成严重的后果。据统计,近年来煤自燃事故共导致100余人死亡、70余人重伤[5-7]。针对煤炭自燃的问题,我国科研人员研发了多种防灭火材料,主要有三相阻化泡沫、凝胶泡沫、无机固化泡沫、稠化砂浆等[8-16]。随着矿井开采强度提高,开采深度增大,煤层自燃倾向性与煤层瓦斯含量逐渐增大,在煤层开采过程中,若发生煤层自燃往往会出现火与瓦斯共存的情况,在灭火与救灾过程中极易发生瓦斯爆炸事故,因此,许多科研人员针对火与瓦斯共存的情况进行了研究。汤平等[17]针对上覆采空区自然发火的情况,基于火与瓦斯耦合区域判别法提出了全断面喷浆、注浆钻孔兼作泄放瓦斯孔的防灭火措施;陈强盛[18]针对瓦斯燃烧和爆炸同时存在的情况,提出了利用低洼处进行“水封”控制,以及从地面打孔灌注液态CO2的技术措施;魏海亮等[19]针对存在大量浮煤致使瓦斯浓度不断升高的情况,提出了高位钻孔抽放瓦斯及防灭火一体化技术、堵漏控氧、注氮相融合的治理技术体系;董强等[20]针对低透气性自燃煤层瓦斯与火共存的问题,提出了上隅角浅部插管抽放瓦斯与筛管注氮相结合的防灭火措施。为了更好地隔离易自燃区与瓦斯聚集区,达到堵漏、隔氧、降温、灭火的目的,笔者提出三位一体联合防灭火技术。以中兴煤矿1413工作面为例,基于降氧抑爆、降温封堵、隔爆吸能理论,设计工作面实施“固、液、气”三位一体联合防灭火的具体措施,从“堵、隔、灭”三个角度出发,保证瓦斯环境下火区安全系统高效治理,提高工作人员在灭火与救灾过程中的安全性,消除1413工作面的火灾隐患,使其恢复安全生产。

1 工作面概况

中兴煤矿1413工作面是位于采区北翼的综放工作面,所开采煤层为4#煤层,属于容易自燃煤层。该煤层平均倾角为5°,含夹矸1~2层。受地质构造应力的影响,顶板岩石较为破碎,结构相对复杂。此外,在该工作面东侧,另有1411工作面与其相邻。

1413工作面采用“Y”型通风系统,两进一回,旨在解决回采工作面上隅角瓦斯超限问题,降低工作面的温度并在一定程度上改善工作面环境。2019年2月初,采空区瓦斯抽采支管内CO传感器突然报警,检测到预埋孔内CO体积分数超标,故停止留墙末端的抽采工作。在随后的2月2日至2月5日进行人工检测,结果表明CO体积分数高达2.2×10-3,并且探查到存在一定量的CH4、C2H6,表明出现了遗煤自燃现象。为保证井下施工人员安全,需立刻构建隔爆吸能密闭墙进行封闭,以阻断漏风通道,并在此基础上采取抑爆与多种灭火措施联合灭火,确保在瓦斯环境下灭火工程的安全进行。

2 “固、液、气”三相联合灭火

首先,在火源周边建立具有堵漏、吸能和吸热三位一体的防爆墙(固),该防爆墙由板墙、砖墙及高固水灭火材料填充的密闭墙共同组成,以减少火区漏风量,并起到隔绝火源、降温、抵抗冲击的作用;然后,向采空区持续注氮(气),惰化采空区环境;最后,采取喷注浆液封堵漏风通道、高位钻孔压注高固水胶体(液),进行抑爆与灭火工作。“固、液、气”三相联合防灭火技术的应用,可更好地实现降氧抑爆、降温封堵、隔爆吸能的作用。

2.1 快速构筑防爆墙

由于1413工作面采空区CO气体情况异常,因此通过采空区预埋束管对采空区内气体(CH4、CO等)进行现场检测和取样化验,气体成分分析结果见表1。

表1 采空区气体成分分析结果

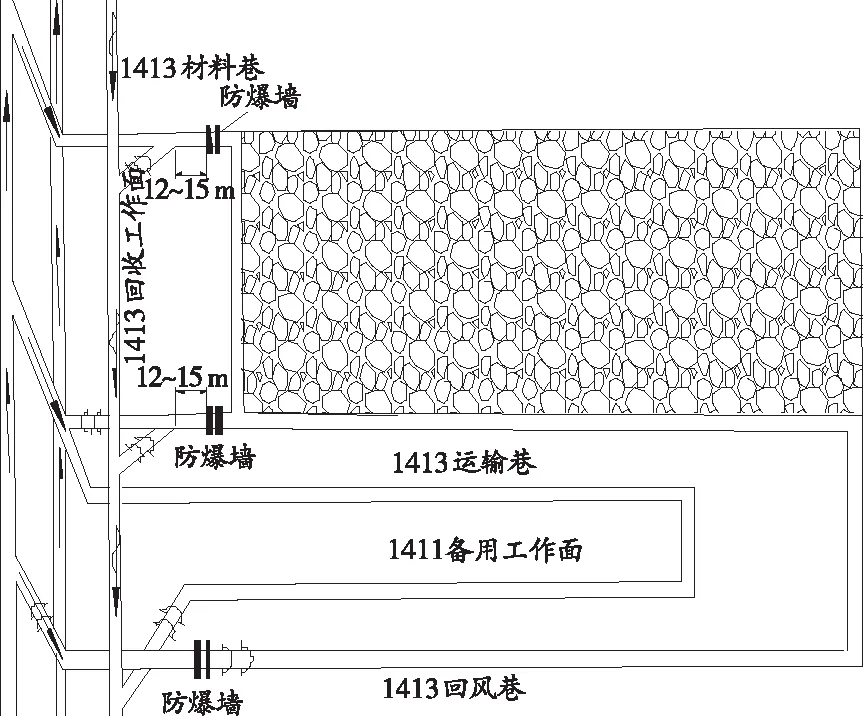

由表1可以看出,瓦斯浓度(CH4体积分数)接近爆炸界限,因此,为防止瓦斯爆炸产生的冲击波和有毒有害气体等造成更大的损失,需及时对1413工作面进行密闭处理,快速构筑防爆墙,以预防事故扩大,确保矿井生产安全。该防爆墙的墙体具体施工位置如图1所示。

图1 1413工作面防爆墙施工位置示意图

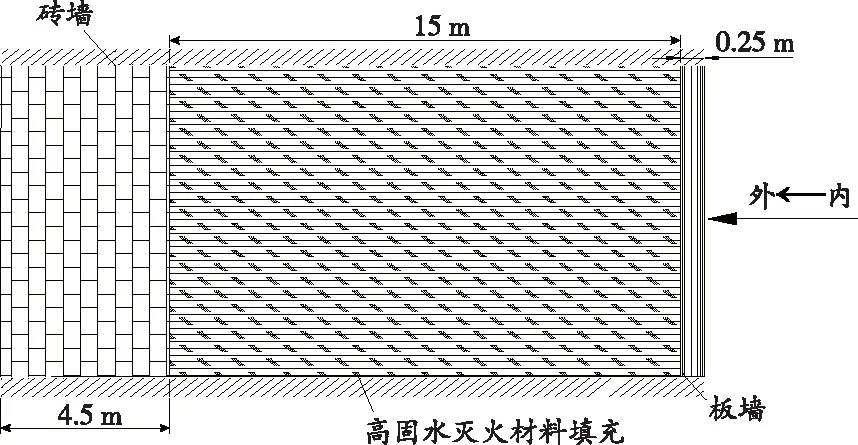

根据1413工作面的具体情况,建立“吸能、吸热、封堵”三位一体的隔爆墙。首先,在需要封闭巷道处快速设立一道板墙与砖墙,中间充填高固水灭火材料形成密闭墙(如图2所示),该墙具有吸能和吸热的性能,保障灭火人员工作期间的人身安全。施工的防爆墙体呈梯形状,下底宽度不小于5 m,墙体每升高1 m,厚度收缩1 m,在墙体施工至2 m高时,呈矩形状上升,且上顶宽度不小于2.5 m。在关闭通风孔后,利用快速密闭材料(罗克休)迅速喷涂防爆墙表面及巷道周边,确保墙体严密不漏风。此外,防爆墙施工前后需在防爆墙内分别设置CH4传感器、CO传感器、O2传感器及温度传感器进行实时监控,便于及时了解矿井环境信息,保证施工安全。

图2 防爆墙施工结构图

2.2 注氮

为达到治理火区快速降氧抑爆的目的,需要向采空区持续大量注氮。采用钻孔式注氮方式,主要注氮设备是设置在东轨大巷内的2台可移动制氮机(1 000 m3/min)。

2.2.1 注氮管路铺设路线

注氮机→1413煤库联络巷→1413运输巷联络巷→1413留巷(静压水管与压风管路)→1413留墙预埋孔→1413采空区。

2.2.2 初始注氮地点

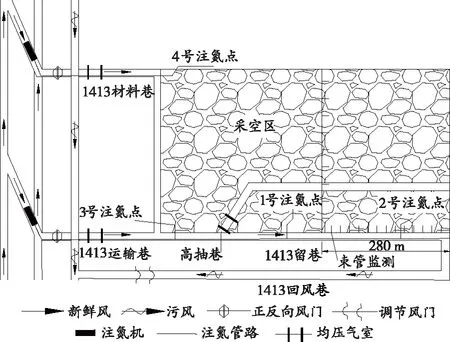

根据O2体积分数变化情况,在1413工作面选取4个注氮点,如图3所示。首先对预留巷中部的1号和留巷尾部的2号注氮点进行注氮,然后依次对3号、4号注氮点进行注氮,3号注氮点为留墙隅角,4号注氮点为进风隅角(下隅角)。

图3 1413工作面采空区注氮点布置图

2.2.3 后期注氮位置

通过留巷内埋设在采空区的抽采管测得采空区O2体积分数下降到8%以下时,采空区已失爆。根据探测结果,注氮口的位置需集中在火区附近,从开切眼向外每隔50 m布置1个注氮孔,共布置5个注氮孔,灭火期间持续注氮,确保火区周围处于抑爆状态。

2.3 喷注浆液与胶体灭火材料

2.3.1 喷注浆液堵漏

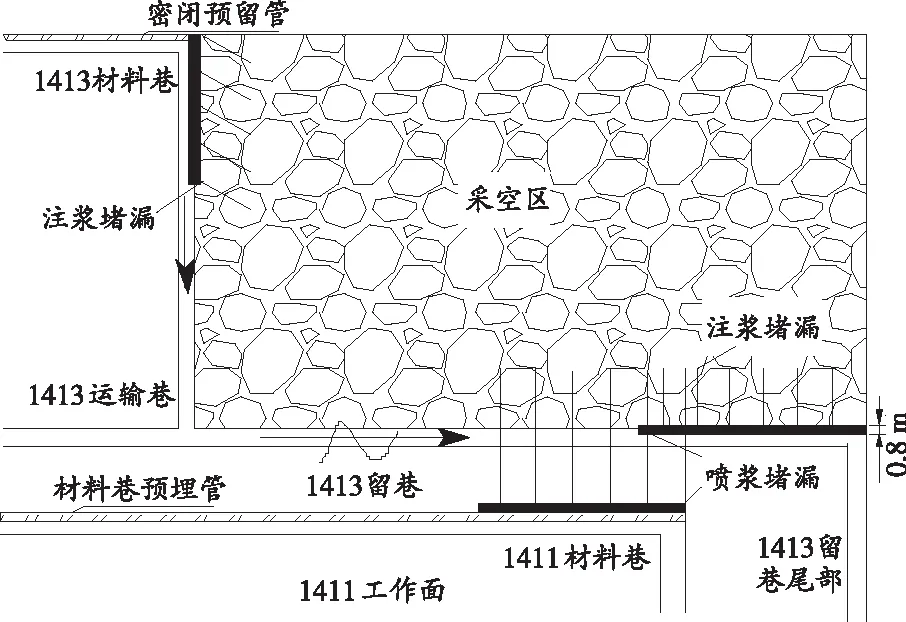

为了对煤体进行降温和封堵,首先对1413材料巷留墙进行喷浆,以压缩空气为动力进行喷浆堵漏,喷浆厚度不小于30 mm。然后利用1413材料巷密闭预留管对1413终采线进行注浆,通过在1413运输巷预埋管及1411材料巷打钻对1413采空区靠近运输巷侧全面喷注浆液进行堵漏,以达到密闭及减少漏风的目的。1413工作面喷注浆液堵漏布置如图4所示。

图4 1413工作面喷注浆液堵漏示意图

喷注浆液堵漏是此次灭火工作的一个重要环节,可以极大地降低火区周围O2体积分数,阻止空气向火区扩散,抑制遗煤的进一步自燃,破坏可燃气体爆炸条件,防止火灾扩大。

2.3.2 注高效固水强塑性防灭火胶体灭火

为达到“降温、隔氧”的目的,需要注高效固水强塑性防灭火胶体进行灭火。为了防止灾害扩大,在开切眼向终采线方向200 m范围内,从留墙的埋管向采空区注高效固水强塑性灭火胶体材料,以达到在开切眼附近采空区形成一道固水隔离墙的目的,如图5所示。通过采空区预埋管孔向采空区注胶,直至泵的压力不再变化。

图5 1413工作面固水隔离墙示意图

胶体具有一定的流动性,在包裹遗煤之前其黏性与水相似,但随着胶体的不断注入,固体灭火材料会深入煤层缝隙及采空区深部,最终包裹遗煤,起到灭火作用。该胶体材料主要优势体现在:①具备较好的固水效用,在进行灭火工作时,不会因为水煤气的大量产生而恶化工作环境;②无毒无污染,可以大量吸水保水;③该胶体含水量达到98%以上,材料成胶后具有较好的堆积性能及强塑性;④固化时间可控,可将胶体充分压注到着火区域,能够较好地充填着火煤体裂隙与孔洞,使其性能发挥最大化;⑤具有较好的包容性,可包裹着火煤炭,促使燃烧体表面焦化,形成隔热、隔气的焦化层,以此来提高胶体的阻燃效果;⑥由于胶体本身的强塑性及良好的吸热降温性能,可以起到降低煤层温度的作用。

为了高效快速灭火,设计注固水材料钻孔。在火源上方0.5 m处施工13个高位钻孔,钻孔终孔位于距工作面底板上方3.1 m的垮落带区域,水平间距0.5 m;第二排、第三排钻孔与第一排钻孔垂直间距0.6 m,钻孔之间的水平间距仍为0.5 m。灭火钻孔终孔位置布置图如图6所示。

图6 火源位置及注固水材料钻孔布置剖面示意图

第二排、第三排钻孔全部处在比较破碎的遗煤之中,为了确保能够将煤的孔洞与裂缝完全包裹,达到隔氧降温的目的,在每一个钻孔施工完成后,需要立即安置金属花管,采用注浆泵将高效固水强塑性防灭火胶体材料通过软管与钻孔花管压注到着火区域,直到灭火胶体从钻孔溢出。充填效果如图7所示。

图7 固水材料充填效果示意图

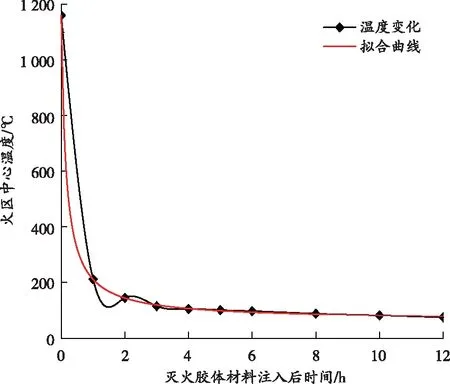

高效固水强塑性防灭火胶体材料注入煤体后,通过埋在火区周围的束管监测系统(见图3)对火区环境的变化情况进行持续监测,监测结果显示在最初的1 h内,火区中心温度骤然下降,表明该防灭火胶体材料的注入达到了较好的效果。在灭火胶体材料注入36 h后,着火中心区煤体温度恢复正常,表明此次煤自然发火区火势彻底被熄灭。煤炭自燃中心区温度变化如图8所示。

图8 煤炭自燃中心区温度变化图

根据火区情况,制订注氮降氧、喷浆堵漏的方案,通过抽气束管对火区周围气体进行监测,在注氮6 h后,火区周围30 m范围内O2体积分数小于8%;在确定火源位置基础上,制订覆盖火源的钻孔布置方案,利用注高效固水强塑性防灭火材料降温隔氧,使此次煤炭自燃火区火势彻底被熄灭。在确定火势熄灭后,持续监测曾着火地区周围采空区气体体积分数与温度,保证随后工作面支架回撤与封闭工作安全进行。

3 结语

1)针对高瓦斯环境下的火区治理问题,提出了“固、液、气”三相联合防灭火的措施,基于快速堵漏、降氧抑爆、降温灭火思路,从“堵、隔、灭”3个方面进行联合灭火。

2)提出设置“吸能、吸热、加固”三位一体的隔爆墙,提高井下工作的安全性,较好地完成了此次灭火工作。

3)中兴煤矿1413工作面灭火实践证明,三相联合防灭火技术方案具有系统、快速、高效的优点,可为类似高瓦斯环境下的火区治理提供参考。