矿浆电解法回收废旧CPU插槽中的Cu

2022-07-18李曼宁胡小武

李曼宁,胡小武

(南昌大学先进制造学院,江西 南昌 330031)

随着社会快速发展,资源被迅速消耗,产生了大量的垃圾,其中大部分没有被充分使用或再利用[1-2]。在各种各样的废弃物中,电子废弃物的增长速度随着技术更新的频率提高而加快[3-5]。2016年,全球电子废弃物的产量为4 470 万t,而到2019年,这一数值达到5 360 万t,年均增长率为6.24%,仅在亚洲就产生了2 490 万t的电子废弃物。预计到2028年,全球电子废弃物的产量将超过7 000 万t[6]。

电子废弃物的成分相当复杂,含有多达69种元素,包括各种贵金属和各种污染物(金、铜、铂、钯和塑料等)[7-9]。如果处理不当,将对环境和人类健康造成极其严重的危害。同时,电子废弃物也被称为“放错地方的资源”,不妥善处理将产生大量的经济损失[10-11]。有报道显示,2019年产生的电子废弃物的价值超过570亿美元[6]。电子废弃物中的金属浓度比自然界中的矿物要高得多。有研究表明,一台普通笔记本电脑的印刷电路板中的铜质量分数约为20%,远远高于全球铜矿的平均铜质量分数[12-13]。

目前,电子废弃物的回收技术主要为机械物理处理技术、生物冶金回收技术,以及其他新的回收工艺,如超临界流体回收处理技术和矿浆电解回收处理技术[14-16]。矿浆电解回收处理技术是一种同时进行浸出和电沉积的技术。金属在矿浆电解过程中的反应由阳极浸出和阴极还原两部分组成。

在矿浆电解之前,需要对CPU插槽进行预处理。Zhao等[17]利用液固流化技术从废弃的手机印刷电路板(printed circuit board,PCB)颗粒中分离出贵金属。随后进行的矿浆电解实验负责从电子废弃物中回收金属。Veit等[18]通过酸浸法从废弃的印刷线路板中回收金属铜,然后对酸浸液进行电解沉积,最终获得了纯度高达98%的金属铜粉,之后进一步探索了通过改变其他条件的方式以高效回收铜。Chu等[19]利用电解法从废弃的PCB中回收铜粉,并研究了不同因素对电流效率和铜粉颗粒大小的影响。Min等[20]开发了一种多重氧化耦合与电解方法,用于净化PCB废水并回收铜。Guimarães等[21]发现,对于直接电浸法,搅拌电解液和升高温度有利于从PCB粉末浓缩物中阴极回收铜。Zhang等[3]用矿浆电解法研究了加入不同添加剂后得到的超细铜粉。Wang等[22]在离心机中进行电解,从多金属溶液中回收高纯度铜粉。与非旋转电极相比,离心电极上的铜的纯度、电流效率和回收率都有明显提高。Liu等[23]研究了用电沉积法从废弃的单片陶瓷电容器(MLCC)中回收和提纯钯,并提出了一种高效和环保的废弃MLCC回收工艺。Cocchiara等[24]通过循环伏安法探索了电化学回收Cu的方法,结果表明H2SO4-CuSO4-NaCl可以有效地从废弃的PCB中浸出Cu,从而使电子元件在未损坏的状态下更容易被拆解,使基础材料得到有效的回收和增值。

目前,金属回收的对象主要是废弃的PCB。尽管PCB的成分受制造商、年代和产地的影响,但铜始终是这些材料中最丰富的金属之一[25]。CPU插槽是用来连接CPU和PCB的重要部件。为了减少CPU与PCB之间的电阻,CPU插槽使用了较多的铜,使其铜含量相对较高[26],所以回收CPU插槽中的金属具有研究价值。

1 实验部分

1.1 实验试剂

研究中使用的试剂包括硝酸(HNO3,质量分数为65%~68%)、硫酸(H2SO4,质量分数为98%)、盐酸(HCl,质量分数为36%)和过氧化氢(H2O2,质量分数为30 %)。所有实验试剂均为分析纯,研究中所有必要的浸出液溶液都是由上述材料在去离子水中制备。

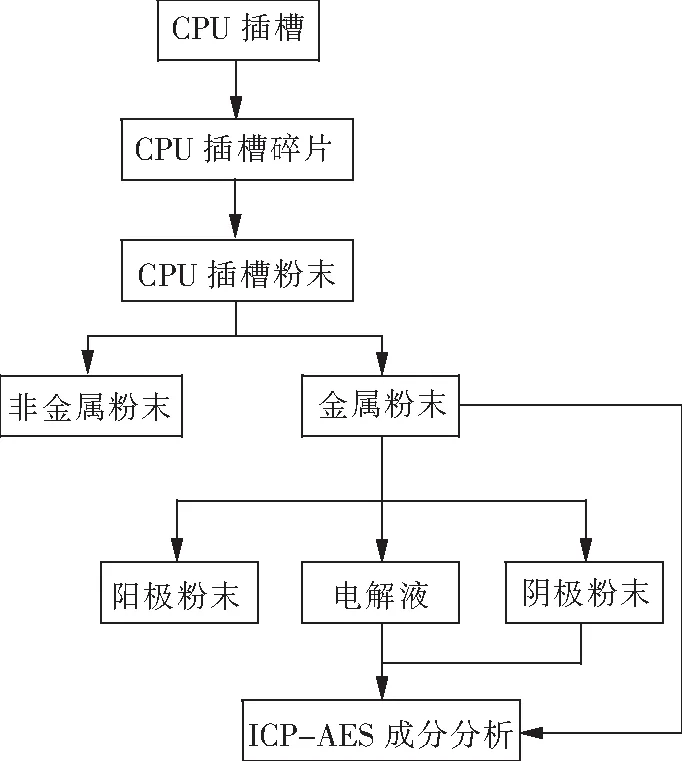

1.2 废旧CPU插槽预处理

CPU插槽均从废旧电脑印刷电路板中拆解获得。首先,CPU插槽的样品被手工切成大约15 mm×15 mm的碎片并储存备用。这些碎片被切割粉碎机(QE-300)粉碎,得到了极细小的粉末。为了分离金属粉末和非金属粉末,将CPU插槽粉末放入离心机中,使金属和非金属粉末分层,然后通过机械振动将非金属粉末去除。先后使用乙醇和丙酮溶液将金属粉末洗净,最后在70 ℃下干燥2 h。

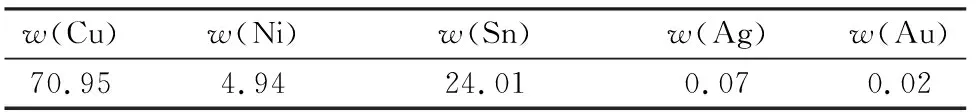

为了进一步探测CPU插槽中的金属质量分数,将收集CPU插槽粉末放入聚四氟乙烯坩埚中,然后加入王水(V(HNO3):V(HCl) =1:3)。浸出液通过电感耦合等离子体原子发射光谱仪(ICP-AES,Optima 8000)进行分析,表1展示了CPU插槽中的金属成分。由于Ag和Au的含量极低,故在回收过程中可忽略不计。

表1 CPU插槽金属粉末成分Tab.1 Compositions of the CPU socket metallic powder %

1.3 矿浆电解实验

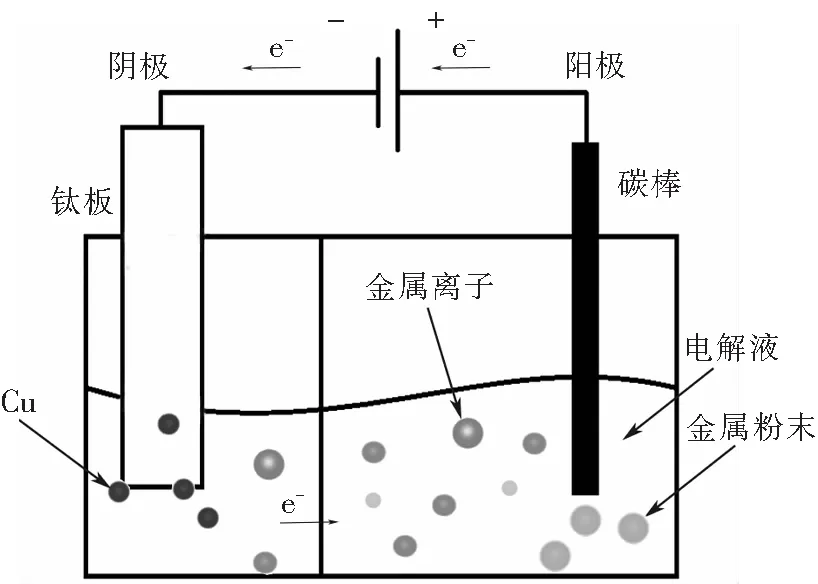

图1显示了用于矿浆电解实验的仪器。电解池材料为聚四氟乙烯,阴极室与阳极室由涤纶滤布隔开,阳极室规格为长6 cm,宽6 cm,高7 cm;阴极室规格为长4 cm,宽6 cm,高7 cm。纯石墨棒作阳极,高纯度钛板作阴极,阴阳极之间距离为7 cm且相互平行,石墨棒与钛板均从市场购买。电解过程中的电流是由直流稳压电源(MS-155D)提供。

将CPU插槽金属粉末样品放入阳极室,并加入100 mL的电解液(由10 mL H2O2和90 mL 2 mol·L-1的H2SO4溶液组成)。最后,直流电源的正极连接碳棒,负极连接钛板,形成闭合回路。

图1 实验原理图Fig.1 Experimental schematic

为了探讨矿浆质量浓度(废旧CPU插槽金属粉末在电解液中的浓度,ρ)、电流密度(J)、反应时间(t)和温度(θ)对矿浆电解回收Cu的影响,将矿浆质量浓度设定为40,60,80 g·L-1,电流密度设定为40,80,120 mA·cm-2,反应时间设定为3,5,7 h,温度设定为15,35,55 ℃。电流密度使用式(1)计算:

(1)

式中:J为电流密度,mA·cm-2;I为电流,mA;A为电解液与阴极之间的接触面积,cm2。

每次实验后,用ICP-AES分析阴极所得粉末和电解液的金属浓度。金属回收率用式(2)计算:

(2)

式中:ri为金属回收率,%;mi为回收的金属质量,g;M为CPU插槽中的总金属质量,g;i为不同的金属成分(Cu,Sn,Ni)。

实验流程如图2所示。

2 结果与讨论

2.1 矿浆质量浓度对金属回收的影响

本实验在不同的矿浆质量浓度(40,60和80 g·L-1)下进行的。其他反应条件为:电流密度80 mA·cm-2,反应时间7 h,温度15 ℃。

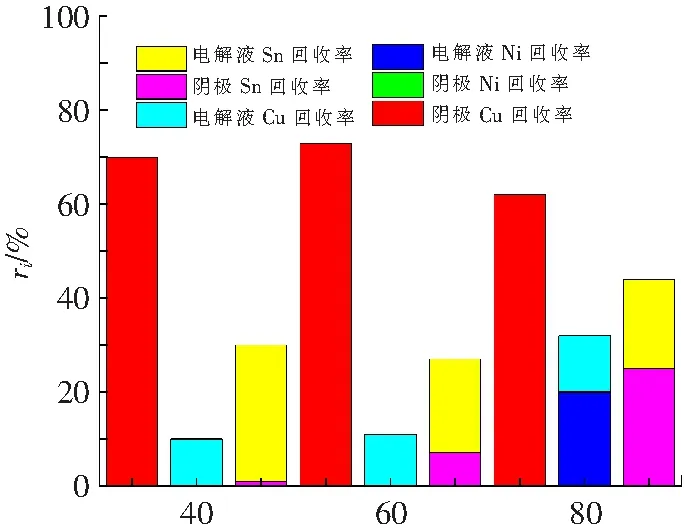

图3显示了矿浆质量浓度对金属回收率的影响。可以看出,Cu的阴极回收率分别为70%,73%和62%,Ni的阴极回收率分别为0.1%,0.3%和20%,Sn的阴极回收率分别为1%,7%和25%。Cu的电解液回收率均为0%,Ni的电解液回收率分别为10%,11%和12%,Sn的电解液回收率分别为29%,20%和19%。由此可见,Cu全部都在阴极回收,在40 g·L-1矿浆质量浓度的回收率与在60 g·L-1矿浆质量浓度的回收率相差不大,继续增加矿浆质量浓度使得Cu的阴极回收率下降。与此同时,Ni和Sn的阴极回收率都在稳步上升。当矿浆质量浓度为40 g·L-1和60 g·L-1时,Ni基本没有在阴极沉积,当矿浆质量浓度提高到80 g·L-1时,Ni才在阴极发生沉积。Sn在阴极中一直存在,只是矿浆质量浓度为40 g·L-1时,质量浓度较低,阴极回收率仅为1%,随着矿浆质量浓度的提升而明显提升。然而Ni的电解液回收率随着矿浆质量浓度的提升而下降。

图2 实验流程图Fig.2 Experimental flow chart

ρ/(g·L-1)图3 矿浆质量浓度对各种金属回收率的影响Fig.3 Effect of slurry concentration on metal recovery rate

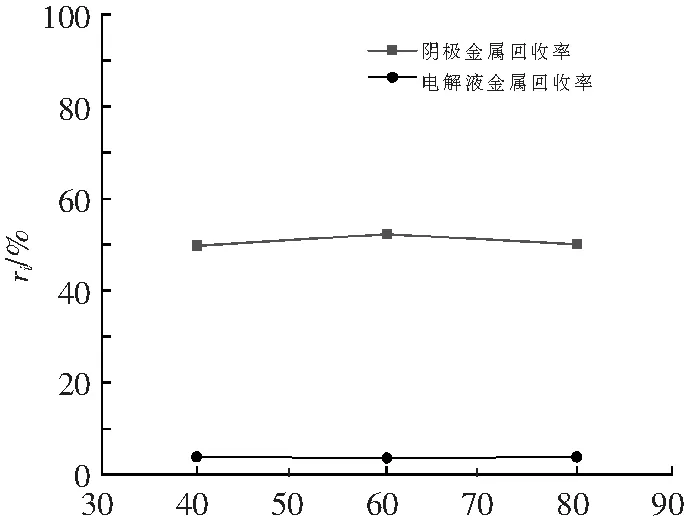

由图4可知,矿浆质量浓度从40 g·L-1到80 g·L-1,阴极金属回收率保持在50%左右,电解液金属回收率保持在4%左右,没有较大的波动。这说明矿浆质量浓度对于整体的金属回收率影响不大,但是对于单独一种金属有较大影响。一方面,矿浆质量浓度的提高,有利于CPU插槽金属粉末的浸出,使得电解液中的金属离子浓度增加,有利于金属在阴极沉积从而提高金属的阴极回收率。另一方面,矿浆质量浓度的提高使得阳极室中的金属粉末与电解液接触的比表面积降低,即只有少部分位于金属粉末堆表面的金属粉末才能与电解液反应,内部的金属与电解液接触较少,不利于金属粉末的浸出。同时随着矿浆质量浓度的提升,Ni和Sn在阳极室浸出的量也随之提高,使得电解液中Cu2+纯度下降,导致Cu在矿浆质量浓度提升的情况下阴极回收率下降。尽管矿浆质量浓度为60 g·L-1时Cu的阴极回收率比矿浆质量浓度为40 g·L-1时略高,但是Sn的阴极回收率却比40 g·L-1高出数倍,综上所述回收Cu的最佳矿浆质量浓度为40 g·L-1。

ρ/(g·L-1)图4 矿浆质量浓度对总金属回收率的影响Fig.4 Effect of slurry density on total metal recovery

2.2 电流密度对金属回收的影响

本实验是在不同的电流密度(40,80和120 mA·cm-2)下进行的。其他反应条件为:矿浆质量浓度40 g·L-1、反应时间7 h、温度15 ℃。

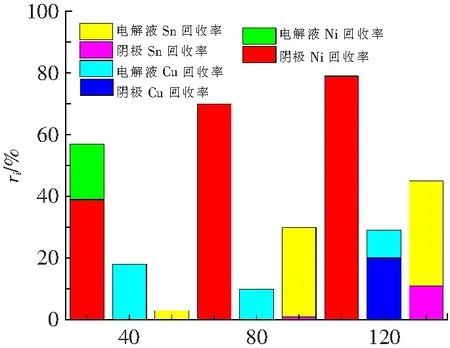

图5显示了电流密度对金属回收率的影响。随着电流密度从40 mA·cm-2提升至120 mA·cm-2,Cu的阴极回收率分别为39%,70%和79%,Ni的阴极回收率分别为0%,0.1%和20%,Sn的阴极回收率分别为0%,1%和11%。而Cu的电解液回收率从18%降至0%,Ni的电解液回收率为18%,10%和9%,Sn的电解液回收率为3%,29%和34%。随着电流密度的提高,Cu的电解液回收率下降,Cu的阴极回收率增加。当电流密度未超过80 mA·cm-2时,Ni在阴极回收效果不明显,在此之后Ni的阴极回收率迅速增加,而Ni的电解液回收率逐渐降低。Sn的电解液回收率和阴极回收率均随着电流密度增加而大幅增加。

J/(mA·cm-2)图5 电流密度对各种金属回收率的影响Fig.5 Effect of current density on metal recovery rate

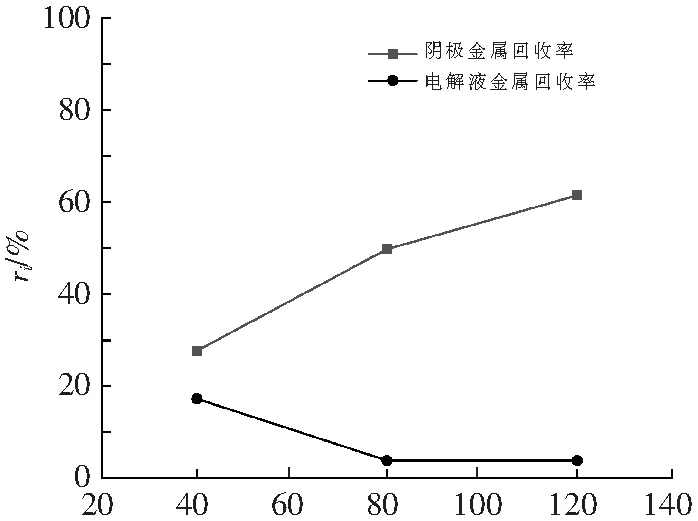

由图6可知,电流密度从40 mA·cm-2到120 mA·cm-2,阴极金属回收率分别为27%,49%和61%,电解液金属回收率分别为17%,4%和3%。这表明,增大电流密度对金属的阴极回收有较大的帮助,但是结合图4可以看出对于不同元素的金属,提升的效果并不相同。所以,当电流密度过大,Cu在阴极沉积的同时,伴随着较多的Sn和Ni杂质金属的沉积,导致Cu纯度降低,不利于回收Cu。当电流密度过小时,Cu会有一部分以Cu2+形态存在于电解液中,并未在阴极区沉积,也不利于回收Cu。综上所述,回收Cu的最佳电流密度为80 mA·cm-2。

J/(mA·cm-2)图6 电流密度对总金属回收率的影响Fig.6 Effect of current density on total metal recovery

2.3 反应时间对金属回收的影响

本实验是在不同的反应时间(3,5和7 h)下进行的。其他反应条件为:矿浆质量浓度40 g·L-1、电流密度80 mA·cm-2、温度15 ℃。

图7显示了反应时间对金属回收率的影响。Cu的阴极回收率随着反应时间增加而增加,分别为41%,56%和70%,Ni的阴极回收率分别为0%,1%和0.1%,Sn的阴极回收率分别为0%,1%和1%。同时,Cu的电解液回收率分别为27%,8%和0%,Ni的电解液回收率分别为6%,8%和10%,Sn的电解液回收率分别为12%,25%和29%。随着反应时间的增加,Cu的阴极回收率得到提升,电解液回收率却下降至0%。Ni和Sn的阴极回收率极低,电解液回收率有较大提升。

由图8可知,反应时间从3 h增加到7 h,阴极金属回收率分别为29%,40%和49%,电解液金属回收率分别为21%,8%和4%。总的金属阴极回收率随着反应时间的增加而增加,电解液回收率却减少。这是因为随着反应时间的增加,电解液中的Cu2+得到更多的电子从而沉积在阴极区,并且更长的反应时间可以使阳极区的CPU插槽金属粉末与电解液反应充分,增加电解液中的金属离子,从而有更多的金属离子能够沉积在阴极区。由于Ni化学性质最为活泼,其最容易溶解于电解液而不易沉积,导致Ni电解液回收率较高。所以回收Cu的最佳反应时间为7 h。

t/h图8 反应时间对总金属回收率的影响Fig.8 Effect of reaction time on total metal recovery

2.4 温度对金属回收的影响

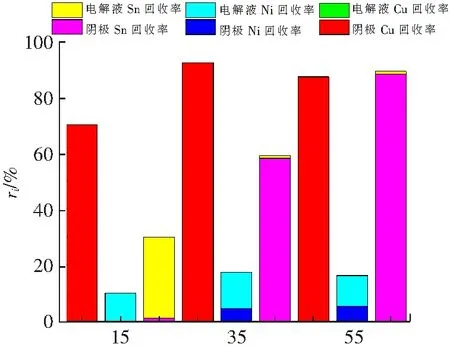

本实验是在不同的温度(15,35和55 ℃)下进行的。其他反应条件为:矿浆质量浓度40 g·L-1、电流密度80 mA·cm-2、反应时间7 h。

图9显示了温度对金属回收率的影响。在温度为15 ℃时,Cu的阴极回收率为70%,Ni的阴极回收率为0.1%,Sn的阴极回收率为1%。当温度为35 ℃时,Cu的阴极回收率为92%,Ni的阴极回收率为4.5%,Sn的阴极回收率为58%。在温度为55 ℃时,Cu的阴极回收率为87%,Ni的阴极回收率为5.3%,Sn的阴极回收率为88%。而随着温度的增加,Cu的电解液回收率一直为0%,Ni的电解液回收率分别为10%,13%和11%,Sn的电解液回收率分别为29%,1%和1%。在温度为35 ℃时,Cu的阴极回收率达到最高,同时也回收了超过50%的Sn,这对于阴极回收的Cu纯度有不利影响。

θ/℃图9 温度对各种金属回收率的影响Fig.9 Effect of temperature on total metal recovery

由图10可知,温度从15 ℃增加至55 ℃,阴极金属回收率分别为49%,69%和67%,电解液金属回收率分别为4%,3%和2%。阴极回收率在35 ℃时达到最大,且电解液回收率保持较低水平。金属的浸出和电解反应都随着温度的升高而变得剧烈,同时温度的提高增加了金属离子在电解液中的溶解度,这使得电解过程中金属离子浓度增加,促进了金属的阴极回收。但是,由于温度的提高导致电解液蒸发一部分H2O,使得电解液中的金属离子浓度过大,不利于金属的浸出,所以当温度超过35 ℃时,总金属的阴极回收率有所下降。尽管在35 ℃时,Cu的阴极回收率超过90%,但是考虑到Sn的阴极回收率为58%,大大降低了电解后回收Cu的纯度,与本实验的目的相悖,故回收Cu的最佳温度为15 ℃。

θ/℃图10 温度对总金属回收率的影响Fig.10 Effect of temperature on total metal recovery

3 结论

本实验通过改变矿浆质量浓度、电流密度、反应时间和温度来探究矿浆电解法回收CPU插槽中铜的回收。经实验探究发现,该方法可行,Cu可以实现70%的回收,且全部沉积在阴极区。当矿浆质量浓度为40 g·L-1,电流密度为80 mA·cm-2,反应时间为7 h,温度为15 ℃时,Cu的回收效果达到最佳。同时作为杂质的Ni和Sn主要存在于电解液或阳极区中,不会降低阴极区回收的Cu的纯度。