在线温度跟踪的量热法测量装置

2022-07-18叶建盈李睿汪晶慧杨万宇严东

叶建盈,李睿,汪晶慧,杨万宇,严东

(1.福建工程学院汽车电子与电驱动技术重点实验室,福建 福州 350118;2.福州大学电气工程与自动化学院,福建 福州 350108)

功率变换器作为高效的电能变换装置,是现代能源技术的重要组成部分。随着功率变换器向高频、高功率密度趋势发展,磁元件技术发展速度成为了制约功率变换器技术继续提高工作频率和功率密度的瓶颈之一,这使其广受国内外学术界和产业界的关注[1-4]。其中磁元件的损耗在整个功率变换器中占据很大的比例,其损耗大小涉及到磁元件和功率变换器的效率和热设计问题[5-9],因此对磁芯损耗特性进行详细研究和深入分析有重要意义[10-11]。

交流功率测量法是测量功率损耗最便捷快速的测量方法,但随着测量频率的提高,误差也会不断增大[12-13]。量热法作为一种传统的测量方法[14-16],通过将被测件置于某个介质中上电工作,工作过程中由于产生热损耗使得被测件温度升高,温度变化传导至介质,使得介质温度亦升高。根据损耗与介质比热容、介质的温升值的关系,通过测量介质的温升值可以得到被测件的电能损耗,该测量方法不受测量频率的影响,但一旦测量环境或被测件发生变化,需要重新对测量系统整体进行定标,过程复杂繁琐,消耗大量时间。国内外学者在量热法的基础上加以拓展改进,提出了多种便捷、准确的功率损耗测量方法。文献[17]研究了量热法在磁元件损耗测量中的应用,采用分段定标的方法获得被测件的损耗,该方法存在定标过程和测量过程一致性的问题。文献[18-19]研究了比对量热法,通过引入参考热源,使跟踪容器的热工质温升值与测量容器热工质温升值相同,从而获得被测件的损耗。此方法可以有效解决传统定标量热法定标过程和测量过程不一致的问题,但被测件损耗不同时,很难实现全自动测量,尤其是当被测件损耗与参考热源最大功率相差较大时,跟踪过程甚至会出现温度失调的情况。

为此,本文提出了一种将损耗预估和温度跟踪相结合的量热测量方法,通过解决量热法的固有误差以提高测量精度,进一步对被测件损耗进行预估,控制调整参考电阻的功率,从而实现量热法在不同工况、较小损耗被测件功率的测量。建立了基于LabVIEW具有人机交互功能的测量装置,通过设计不同损耗的实验方案验证了实验装置的精度。

1 测量原理

根据式(1),传统的量热法是通过测量介质的温升获得被测件的损耗。

W=C·m·Δθ

(1)

式中:W为容器中介质能量变化值;C为介质的比热容;m为介质质量;Δθ为介质在被测过程的温升值。

在实际实验中介质的比热容会受测量环境与介质污染等问题的影响,无法作为一个定值进行确定。因此,本文对量热法进行了改进,图1为具有损耗预估和温度跟踪功能的量热测量法的测量原理图,通过测量跟踪容器中参考电阻的直流功率以获得被测件的损耗。图中测量装置采用了两个形状、容积和密封性完全一致的容器,称之为测量容器和跟踪容器,容器中放置相同的元器件,包含被测件、参考电阻、温度传感器、旋转磁子和连接导线,并注入等质量的二甲基硅油。

图1 被测件损耗的测量原理图Fig.1 Measurement schematics of DUT’s losses

将励磁源施加在被测件两端,测量容器中的介质温度随被测件产生的热量在液体中扩散逐渐升高,同时,给予跟踪容器中参考电阻施加直流电压激励,其液体介质温度也随之升高。在被测件和参考电阻工作时间内,被测件的损耗引起被测容器中介质的温升为Δθ1,参考电阻的损耗引起跟踪容器中的温升为Δθ2,根据式(1),被测件损耗在测量容器中的新增热量为W1,参考电阻损耗在跟踪容器中的新增热量为W2。由于两容器及里面的元器件都一样,两容器的介质比热容C和介质质量m相等。因此,通过通断参考电阻的供电,控制跟踪容器中介质的温度θ2,以跟踪被测容器中介质的温度θ1,使得测量容器和跟踪容器中介质的温升Δθ1等于Δθ2,则被测件损耗在测量容器中的新增热量W1,等于参考电阻损耗在跟踪容器中的新增热量W2,说明了参考电阻产生的热量与被测件产生的热量相同,该热量可以通过参考电阻的功率乘以时间获得,则根据式(2)利用参考电阻产生的热量与被测件的工作时间可以得到被测件的损耗,其中t1on为测量过程继电器总的导通时间,t2on为被测件总工作时间。因此,该测量方法通过测量参考电阻的直流功率以获得被测件损耗,无需测量被测件中的电参数,使得该测量方法可以用于测量高频下被测件的损耗,且可以实现任意频率下磁芯损耗的测量

(2)

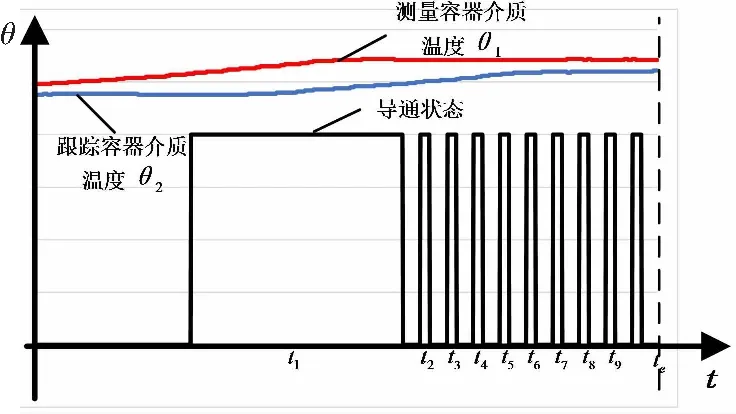

式中:P1为被测件损耗;P2为参考电阻的功率。在测量损耗的过程中,参考电阻的控制策略是测量方法中最关键的研究内容。理论上采用滞环控制最理想,即跟踪容器内的温度围绕着测量容器内的温度曲线上下限进行控制。然而容器内温度传感器测得的温度从元件加热释放热量再传导到介质中需要一定时间,以及温度传感器和采集卡读取到数据同样需要一定的延时,使得滞环控制在比对量热法中会出现过温失调的情况,导致该方法在实际应用中难以实现。为此,本文采用了如图2所示的温度跟踪控制策略。

图2 温度跟踪过程控制图Fig.2 Temperature tracking process control diagram

图中ti(i=1,2,3,4,…)为参考电阻的导通时间,对参考电阻的控制采用两个阶段:第1阶段为参考电阻保持长时间导通,导通时间为t1。为减少测量时间,t1的值被设定为被测件与参考电阻两者开始导通的时间间隔,且在t1内,一旦跟踪容器介质温升超过测量容器温升的1/2便立即关断参考电阻,进入第2阶段;第2阶段使用固定频率和占空比的PWM波控制参考电阻,直至两个容器中的温升Δθ1与Δθ2相同,断开参考电阻结束测量,根据式(3)得到被测件的损耗。

(3)

式中:P1为被测件损耗;Uref为施加在参考电阻两端的直流电压值;Iref为参考电阻的电流;ti为测量过程继电器第i次的导通时间。

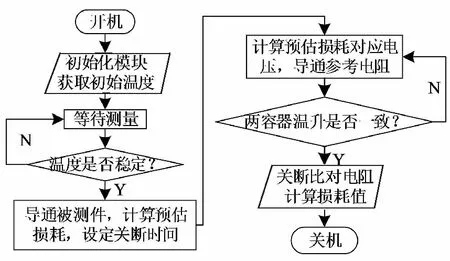

进一步,为了实现不同损耗的被测件损耗的自动测量,本文对测量过程数据处理中加入了被测件损耗的预测,通过对测量容器中介质温升特征的分析与提取,预测被测件的损耗值,并根据计算的预估损耗调节参考电阻两端电压,将该预测值作为参考电阻施加功率的基准值,使得装置在不同损耗情况下都能准确测量被测件的损耗。测量装置的测量流程图如图3所示。

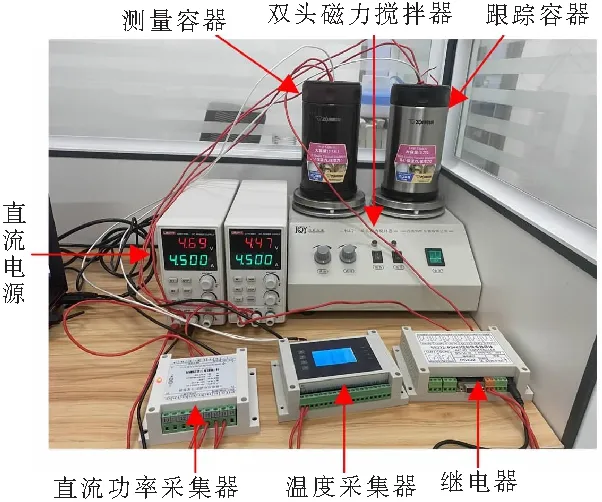

2 测量装置与上位机

根据测量方法的工作原理与控制策略搭建了测量装置,如图4所示。整体装置包括双头磁力搅拌器、测量容器、跟踪容器、直流电源、控制器和上位机等。

图3 测量装置流程图Fig.3 Flow chart of measurement system

图4 量热法测量装置图Fig.4 Device of calorimetric measurement

测量容器和跟踪容器采用隔热杜瓦瓶,容器中采用黏度为0.05 Pa·s的二甲基硅油作为介质,磁力搅拌器通过磁力隔空使磁子在容器中转动,用以加速热量的扩散,容器中温度采用高精度PT1000热电阻(±0.5%)作为温度传感器进行测量,采集并记录两个容器内的温度。直流电源给参考电阻供电,参考电阻采用散热效果较好的黄金铝壳电阻(10 W,2 Ω,0.05%)。控制器中包含了温度采集卡、继电器模块和直流功率采集模块,每个模块通过RS485与上位机通讯,采用Modbus-RTU作为通信协议,将上位机请求的数据回传。上位机工作流程如图5所示。

测量装置中温度采集卡、功率采集卡对介质的温度和参考电阻的直流功率进行实时采样,将采集到的数据送到上位机进行处理,根据数据处理结果和图2中控制策略,上位机发送控制指令控制继电器对被测件及参考电阻进行通断操作,从而实现跟踪容器中介质的温度可以跟踪被测件容器中介质温度的目的,从而建立起整套的上位机测控装置。整个测量过程数据采集、计算和控制均通过上位机自行处理,根据测量的温度数据、参考电阻的功率数据以及工作时间,实现了被测件损耗的测量。

图5 上位机工作流程图Fig.5 Working flow chart of upper computer

由于热量传导需要一定的时间,在被测件工作一段时间后方可得到一个相对稳定的预估损耗值,参考电阻导通关断循环的时间也由介质热量扩散速度以及温度传感器延迟决定。经过反复的测试和调试,在固定频率阶段,选择30 s作为一个周期,导通时间为10 s。测量装置将测量跟踪容器中参考电阻的功率作为被测件的损耗,在上位机界面显示测量的结果和两个容器的温度跟踪过程。

3 误差分析

由测量原理可知,文中提出的测量装置的测量精度受以下因素的影响:(1)温度传感器读取温度过程存在延时;(2)热量在介质中的扩散时间及杜瓦瓶中存在温度不均的情况;(3)两容器工作环境不一致;(4)跟踪容器的温度高于测量容器时,测量过程过温失调。

本测量装置温度传感器采用PT1000热电阻,测量误差为±0.5%,精度高于PT100热电阻,但PT1000热电阻的温度变化相较于PT100热电阻存在更高的延时性,这也导致在测量过程中若温度上升过快,容易发生实际温度已远超过上位机接收温度的情况,从而使得跟踪容器温度过高导致失调,后续难以通过控制参考电阻达到两者稳定同温的目的。

为此,本文通过实验测量温度传感器的延时,并在控制策略中将其影响消除。将温度传感器和一根精度为0.1 ℃的标准水银温度计放入容器中相近的位置并开启磁力搅拌器,观察水银温度计和PT1000热电阻两者在温度上升0.1 ℃时的时间差,经过多次重复实验后,得到PT1000热电阻的延时在12~15 s。针对此延时问题,通过第2阶段PWM控制策略中的时间间隔给予消除,即只要在第2阶段参考电阻停止加热的时间大于15 s,即可消除该延时对实验的影响。

对测量装置的保温性能进行实验验证。在一定室温下,对测量装置介质温度在20~50 ℃范围进行测量,温度稳定后的8 min内的温度变化≤0.1 ℃。因此,测量过程控制策略第2阶段的间断加热过程在8 min之内,测量精度受容器保温性能的影响可以忽略不计。

为了加快容器中热量的扩散速度,对不同黏度的二甲基硅油进行测试。将容器分为上中下3个区域,每个区域分别放置1个温度传感器,观察温度的扩散速度,记录下3个温度传感器温度一致时所需要时间。实验证明,使用黏度较低的二甲基硅油时,容器在加热过程中温度的扩散速度较快,3个温度传感器温度一致所花费的时间较短。因此,在本测量装置中,选择黏度为0.05 Pa·s的二甲基硅油作为实验介质,通过实验,3个传感器温度一致时间为30 s。

测量装置须保证跟踪容器中的环境与测量容器中的一致,这意味着两个容器中的设备、设备摆放的位置以及液体介质体积均需要一致。实验前对测量环境进行一次测试,在两个容器中对同样的元件施加相同的激励,观察两容器中介质温度变化过程温度曲线是否平行,若温度曲线斜率不一致,通过调整热源与传感器的距离,直至温度曲线呈平行上升状态,即能克服该测量方法因实验容器中环境不同造成的影响。所研究的测量方法是通过控制参考电阻通路中的继电器,使得跟踪容器中介质温度可以跟踪被测件容器中介质的温度,温度始终处于上升阶段直至平衡,然而,被测件停止工作后,一旦参考电阻加热时间控制不好,会使得跟踪容器中的温度大于测量容器内的温度,即发生了温度过高失调的情况,则跟踪失败,实验无法获得准确数据。为此,本文采用了两个阶段的控制策略,且第2阶段导通时间与关断时间充分考虑温度传感器延迟和热量扩散两者的影响,设定合理的开关时间,使跟踪容器中的温升值与测量容器中的温升值达到一致时,此时温度便不再上升,实验测量结束,从而避免了温度跟踪失调的情况。

4 实验验证

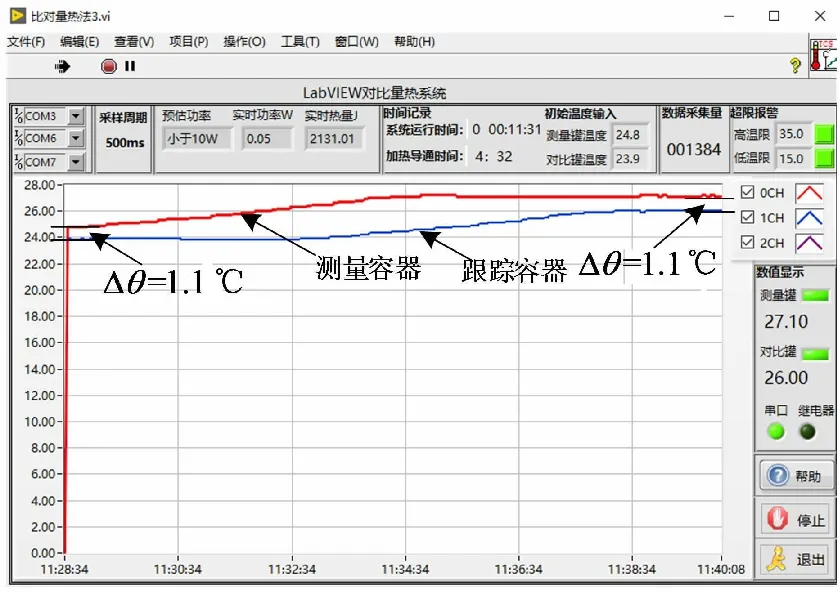

对建立的测量装置进行其测量精度的验证。本文采用黄金铝壳电阻(10 W,2 Ω,0.05%)作为被测件和参考电阻进行验证,模拟被测件在10 W及以下的损耗情况,被测件的励磁采用直流电源以便验证本文开发的量热法实验装置的精度。为了验证量热测量方法和装置中新加入的损耗预测算法的有效性,以及考虑被测件在不同损耗范围的精确度问题,本文采用了3个实验方案:(1)1~10 W损耗的被测件,其工作时间t2on为5 min,控制方法中无损耗预测算法;(2)1~10 W损耗的被测件,其工作时间t2on为5 min,控制方法中采用了损耗预测算法;(3) 0.5 ~5 W损耗的被测件,其工作时间t2on为10 min,控制方法中采用了损耗预测算法。图6为测量过程中的上位机界面,界面中体现了跟踪容器中介质温度跟踪测量容器中介质温度的情况,以及具体的测量数据。

图6 上位机进行实验测量Fig.6 Experimental measurement by upper computer

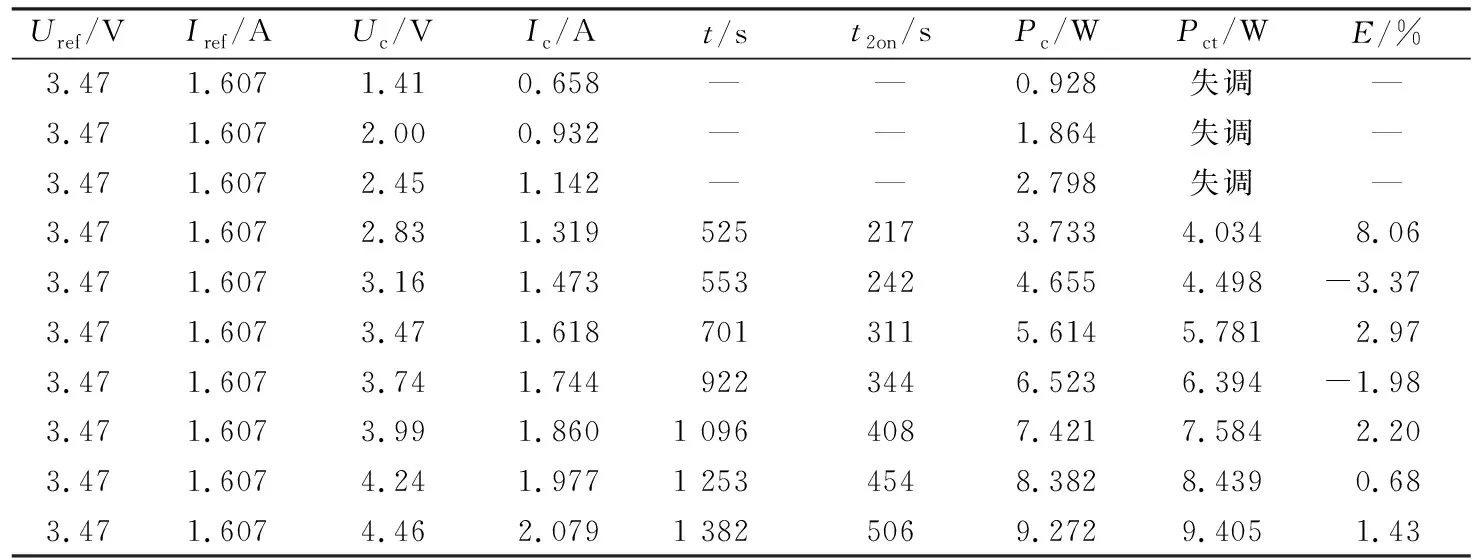

首先,对测量方法和装置中不使用损耗预测算法情况下进行实验,实验中被测件的工作时间t2on为5 min,表1为无损耗预测时不同损耗的测量结果,表中Uref和Iref分别为参考电阻电压和电流,Uc和Ic分别为被测件直流电压和电流,t为从被测件损耗开始测量到参考电阻跟踪结束的实验时长,Pct为根据式(4)得到被测件损耗,t2on为被测件导通时间,Pc由Uc和Ic计算获得的被测件直流功率,t1on为参考电阻总的工作时间,“—”表示实验过程参考电阻容器中介质温度无法跟踪被测件容器中介质的温度,温度跟踪失败,无法准确获得被测件的损耗。没有对被测件损耗进行预测时,参考电阻只能以固定功率进行加热跟踪,且采用两个阶段的控制策略,实验中参考电阻施加恒定的3.47 V直流电压激励,即参考电阻在实验中以5.09 W功率进行跟踪测试。

从表1中可以看出,参考电阻功率远大于被测件功率时,会产生跟踪容器中介质温升速度远大于测量容器中介质温升速度的情况,由于温度传感器获得的温度与被测件和参考电阻实际温度存在一定的延时,此时容易发生测量装置失调现象,或者由于两者温升趋势差异较大导致无法控制两者的温升Δθ1等于Δθ2温度一致,导致测量误差E较大的问题。若参考电阻功率远小于被测件的损耗,参考电阻的工作时间需要更长的时间,才能使得跟踪容器介质温度可以准确地跟踪被测件容器介质的温度,该段时间会超过容器稳定温度时间8 min的上限值,从而使得测量误差E增大。因此,无损耗预测算法时,跟踪量热测量法难以自动测量宽损耗范围的被测件的损耗。

表1 无损耗预测算法的损耗测量(t2on=5 min)Tab.1 Accuracy verification of DUT conduction without pre-estimation

为此,本文在采用两个阶段控制策略的基础上,引入了被测件损耗的预测算法,使得装置可以根据被测件的损耗大小调节参考电阻的功率。表2为具有损耗预测的实验测试结果,被测件工作时间为5 min,实验的最大误差Emax为2.20%。

与上文无损耗预测算法的实验相比,在增加损耗预测环节后,失调现象消失,实验时间大幅度缩短,且测量装置的精度也提高了。

表2 具有损耗预测的损耗测量(t2on=5 min)Tab.2 Accuracy verification of the measuring system with pre-estimation

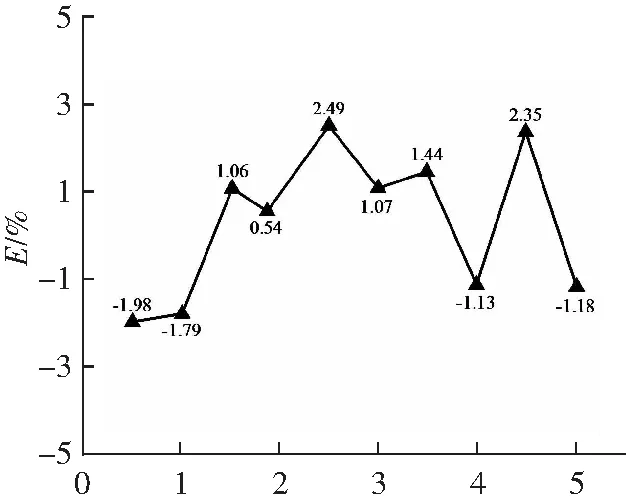

图7为不同损耗P下有无损耗预测算法的误差E情况。可知有预测功能的测量装置精度与稳定性皆有大幅提升,同时,分阶段的PWM控制策略与损耗预测相结合,能够使得该测量装置在测量小损耗时不会发生过温失调的情况,且能够将误差始终控制在可接受的范围内。

进一步,为了实现对更小损耗被测件的测量。进行了被测件工作时间为10 min的实验,表3为测量过程具有损耗预测功能的实验测试结果,测试的最小功率为0.5 W,最大功率为5 W。图8为测量装置测量不同损耗范围的误差值。根据表3和图8可知,当被测件导通时间为10 min时,实验中最大的绝对误差值为62.0 mW,误差E为2.49%,因此,测量小损耗时,本装置的测量精度也足够高。

表3 具有损耗预测的损耗测量(t2on=10 min)Tab.3 10-minute accuracy verification of the measuring system

P/W图7 不同损耗下测量装置的误差情况Fig.7 Error of measurement device at different losses

P/W图8 小损耗测量装置的误差情况Fig.8 Error of measurement device at smaller losses

5 结论

本文研究了一种改进的量热测量方法和测量装置,能够精确测量0.5~10 W的被测件损耗,尤其适用于高频磁元件损耗的测量。本文采用LabVIEW建立了具有人机交互功能的自动测量装置,并通过温度跟踪的方法获得被测件的损耗;提出了被测件损耗预估的方法和两个不同阶段的控制策略,使得装置能够根据被测件损耗的大小调整参考电阻的跟踪功率,相较于其他的量热测量法,解决了不同被测件损耗与参考电阻功率不匹配导致跟踪失调的问题,加快了量热测量装置的测量速度,测量精度亦得以提高。最后通过实验验证了测量装置的功能和精度,确保了此装置测量的准确性。

后续将进一步优化预估损耗的评估方法,或将被测件励磁参数与合适的损耗模型引入测量装置中,使其尽可能成为一个标准化评估系统,实现在无需对测量容器进行定标的情况下完成在不同励磁工况下对被测件的预估,从而加快测量过程。